УДК 622.243

Потери энергии удара в колонковой трубе, погруженной в водную среду

Автор: Бессонов Ю.Д.

Источник: Технологія і техніка розвідки родовищ корисних копалин/ Науковий вісник НГУ, 2009, № 7

УДК 622.243

Автор: Бессонов Ю.Д.

Источник: Технологія і техніка розвідки родовищ корисних копалин/ Науковий вісник НГУ, 2009, № 7

Ю.Д. Бессонов - Потери энергии удара в колонковой трубе, погруженной в водную среду В статье приведены результаты исследований потери энергии удара в колонковой трубе.

Специфика проведения геологоразведочных работ скважинными технологиями требует включения в компоновку бурового снаряда колонковой трубы. При ударно-вращательном или вращательно-ударном бурении колонковая труба кроме традиционных функций выполняет также функцию промежуточного звена ударной системы гидроударника, передающего энергию к пордоразрушающему инструменту в виде ударного импульса. В последние годы широкое развитие получили разведочные работы донных морских отложений вибрационно-ударным способом [8], где также применяются колонковые трубы.

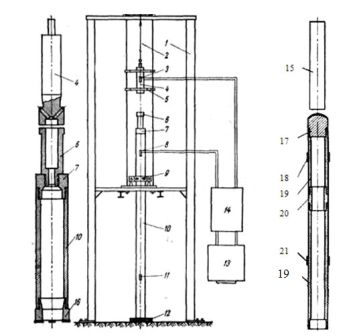

Ударная система ударного механизма (гидроударника или пневмоударника) обычно имеет следующие элементы (рис.1а): ударник, наковальню (хвостовик), переходник, колонковую трубу и коронку. В каждом из указанных элементов ударной системы наблюдается частичная потеря энергии ударного импульса вследствие внутреннего трения, фрикционного проскальзывания, обмена энергией с внешней средой и других явлений [1].

Производительность ударно-вращательного или вращательно-ударного бурения определяется количеством энергии ударного импульса, а также соотношением его амплитуды и продолжительности [2–7].Для практических расчётов важно знать реальную величину потерь энергии ударного импульса при канализации её от ударного механизма к забою скважины.

В данной работе приведены результаты экспериментальных исследований потерь энергии ударных импульсов колонковой трубе диаметром 89 мм, погруженной в водную среду. Схема ударного стенда и компоновка экспериментальной установки приведены на рис. 1, б и в. Методика проведения экспериментов и обработки их результатов приведены в работе [9]. В работе [9] также экспериментальным путем получены показатели затухания ударных импульсов в колонковых трубах и их соединениях, находящихся в воздухе.

Рис. 1. Схема ударного стенда:

а – ударная система гидроударника Г-76; б - схема стенда; в – схема экспериментального устройства;

1 - копер; 2- подъемный механизм; 3- датчик запуска развертки осциллографа; 4 - ударник; 5 - стабилизатор 6 - наковальня; 7 - переходник;

8, 11 - тензодатчики; 5 - центрирующий механизм; 10 - колонковая труба; 12 - резина; 13 - катодный осциллограф С-20; 14 - усилитель;

15 —ударник 16 — коронка; 17 — наковальня; 18 — верхние датчики; 19 — колонковые трубы; 20 — ниппель; 21 — нижние датчики

Известно, что если твёрдое тело совершает колебания, то часть механической энергии превращается в тепло вследствие внутреннего трения. За меру внутреннего трения принимают отношение последовательных амплитуд напряжения или деформации, если их уровень не выходит за пределы упругой зоны (закона Гука).

Для колонковых труб в воздушной среде логарифмический декремент находился в пределах [9]: в трубах диаметром 89мм = 0,005-0,007 1/м; в трубах диаметром 108мм = 0,014-0,018 1/м.

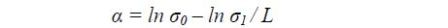

В экспериментальном устройстве колонковую трубу диаметром 89мм с наклеенными и заизолированными тензодатчиками помещали в трубу большего диаметра, предварительно заполненную водой. По верхнему концу подвешенной колонковой трубы 89мм длиной 4,5м и толщиной стенки 4мм наносился удар через переходник, импульс от которого воспринимался датчиками, расположенными на расстоянии L=2м. По величине амплитуд последовательных импульсов определялась величина логарифмического декремента:

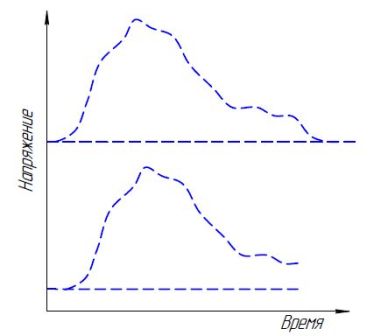

Имитация механических ударов осуществлялась цилиндрическими ударниками диаметром 80 мм и длиной 905 мм. Площадь сечение тела колонковой трубы было меньше площади сечения ударника, т.е. формировался ударный импульс сложной формы (рис.2). Скорость соударения составляла 3 м/с.

Рис. 2. Осциллограммы ударного импульса в колонковой трубе

Контроль надёжности получаемой от разных датчиков информации осуществлялся путём замеров амплитуд напряжения от тех же датчиков, но при изменённом направлении движения импульса по трубе (трубу переворачивали). Количество наблюдений в каждой серии опытов находилось в пределах 10 – 12 замеров (фиксаций на осциллографе).

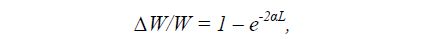

Сравнение значений логарифмических декрементов, полученных в воздухе и воде показывает на существенное влияние среды на потери энергии удара при передаче её к забою через ударную систему. Водная среда увеличивает линейные потери в колонковой трубе диаметром 89 мм почти в 2 раза Относительные потери энергии удара по длине колонковой трубы можно определить по формуле:

Предварительные расчёты показывают, что с учётом потерь энергии в резьбовых соединениях потери энергии удара в ударной системе может составлять 20 – 25%.

Криштал М.А., Пигузов Ю.В., Головин С.А. Внутреннее трение в металлах и сплавах. М.: Металлургия, 1964. – 245 с.

2. Эпштейн Е.Ф., Ясов В.Г. Бурение скважин гидроударниками и пневмоударниками. – М.: Недра, 1967. – 168 с.

3. Иванов К.И., Ермоленко М.И. Дусев В.И., Андреев В.Д. Техника бурения при разработке месторождений полезных ископаемых. – Изд. 2-е, перераб. – М.: Недра, 1974. – 408 с.

4. Шелковников И.Г. Исследование процесса передачи энергии удара через колонковые трубы с помощью тензометров сопротивления. Изв. Вузов. Геология и разведка: 1963. – № 10.

5. Ясов В.Г. Теория и расчёт рабочих процессов гидроударных буровых машин. – М.: Недра, 1977. – 153 с.

6. Граф Л.Э., Коган Д.И. Гидроударные машины и инструмент. – М.: Недра, 1972. – 208 с.

7. Киселёв А.Т., Матвеев Ю.А., Монеткин В.А., Меламед Ю.А. Пути развития гидроударного бурения. // Обзор ВИЭМСа. - М.: 1985.

8. Калиниченко О.И., Русанов В.А.Разработка и опытно-промышленные испытания технологических режимов ударно-вибрационного бурения донных отложений. // Сб. трудов Национальной

горной академии Украины, 1999. – Т. 4, № 6.

9. Бессонов Ю.Д. Потери энергии удара в колонковых трубах и их соединениях. // Известия Днепропетровского горного института им. Артёма. – М., Недра, 1972. – Т. LVIII.

10.Takaoka S., Haumizu H. Studies on percussive deep hole drilling of rock. Journal of Mining Institute, of Japan, 1956, vol. 72, №79, Sept.