Системы диспетчерского управления и сбора данных (SCADA-системы)

Автор: Журнал «Мир компьютерной автоматизации»

Описание: В данной работе рассматриваются особенности, структура, тенденции развития технических средств и архитектуры систем диспетчерского управления и сбора данных.

Источник: Журнал «Мир компьютерной автоматизации»

Введение

Диспетчерское управление и сбор данных (SCADA Supervisory Control And Data Acquisition) является основным и в настоящее время остается наиболее перспективным методом автоматизированного управления сложными динамическими системами (процессами) в жизненно важных и критичных с точки зрения безопасности и надежности областях. Именно на принципах диспетчерского управления строятся крупные автоматизированные системы в промышленности и энергетике, на транспорте, в космической и военной областях, в различных государственных структурах.

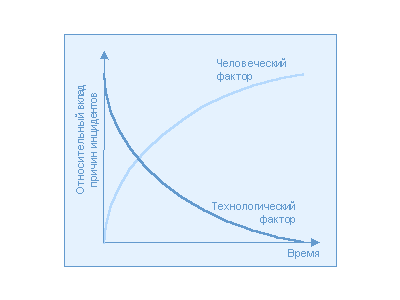

За последние 10 15 лет за рубежом резко возрос интерес к проблемам построения высокоэффективных и высоконадежных систем диспетчерского управления и сбора данных. С одной стороны, это связано со значительным прогрессом в области вычислительной техники, программного обеспечения и телекоммуникаций, что увеличивает возможности и расширяет сферу применения автоматизированных систем. С другой стороны, развитие информационных технологий, повышение степени автоматизации и перераспределение функций между человеком и аппаратурой обострило проблему взаимодействия человека-оператора с системой управления. Расследование и анализ большинства аварий и происшествий в авиации, наземном и водном транспорте, промышленности и энергетике, часть из которых привела к катастрофическим последствиям, показали, что, если в 60-х годах ошибка человека являлась первоначальной причиной лишь 20% инцидентов (80%, соответственно, за технологическими неисправностями и отказами), то в 90-х годах доля человеческого фактора возросла до 80%, причем, в связи с постоянным совершенствованием технологий и повышением надежности электронного оборудования и машин, доля эта может еще возрасти (рис.1)

Рис.1. Тенденции причин аварий в сложных автоматизированных системах

Основной причиной таких тенденций является старый традиционный подход к построению сложных автоматизированных систем управления, который применяется часто и в настоящее время: ориентация в первую очередь на применение новейших технических (технологических) достижений, стремление повысить степень автоматизации и функциональные возможности системы и, в то же время, недооценка необходимости построения эффективного человеко-машинного интерфейса (HMI Human-Machine Interface), т.е. интерфейса, ориентированного на пользователя (оператора). Не случайно именно на последние 15 лет, т.е. период появления мощных, компактных и недорогих вычислительных средств, пришелся пик исследований в США по проблемам человеческого фактора в системах управления, в том числе по оптимизации архитектуры и HMI-интерфейса систем диспетчерского управления и сбора данных.

Изучение

материалов по проблемам

построения эффективных и надежных систем диспетчерского управления

показало

необходимость применения нового подхода при разработке таких систем: human-centered design

(или top-down,

сверху-вниз), т.е. ориентация в

первую очередь на человека-оператора (диспетчера) и его задачи, вместо

традиционного и повсеместно применявшегося hardware-centered

(или bottom-up,

снизу-вверх), в котором при

построении системы основное внимание уделялось выбору и разработке

технических

средств (оборудования и программного обеспечения). Применение нового

подхода в

реальных космических и авиационных разработках и сравнительные

испытания систем

в Национальном управлении по аэронавтике и исследованию космического

пространства

(NASA),

США, подтвердили его эффективность, позволив увеличить

производительность

операторов, на порядок уменьшить процедурные ошибки и свести к нулю

критические

(не корректируемые) ошибки операторов.

SCADA-системы:

общие понятия и структура

Определение и общая структура

SCADA

SCADA

процесс сбора информации реального времени с

удаленных точек (объектов) для обработки, анализа и возможного

управления

удаленными объектами. Требование обработки реального времени

обусловлено необходимостью

доставки (выдачи) всех необходимых событий (сообщений) и данных на

центральный

интерфейс оператора (диспетчера). В то же время понятие реального

времени

отличается для различных SCADA-систем.

Прообразом современных систем SCADA на ранних стадиях развития автоматизированных систем управления являлись системы телеметрии и сигнализации.

Все

современные SCADA-системы

включают три основных

структурных компонента (см. рис. 2)

Рис. 2. Основные структурные компоненты SCADA-системы

Master Terminal Unit (MTU), Master Station (MS) диспетчерский пункт управления (главный терминал); осуществляет обработку данных и управление высокого уровня, как правило, в режиме мягкого (квази-) реального времени; одна из основных функций обеспечение интерфейса между человеком-оператором и системой (HMI, MMI). В зависимости от конкретной системы MTU может быть реализован в самом разнообразном виде от одиночного компьютера с дополнительными устройствами подключения к каналам связи до больших вычислительных систем (мэйнфреймов) и/или объединенных в локальную сеть рабочих станций и серверов. Как правило, и при построении MTU используются различные методы повышения надежности и безопасности работы системы.

Communication System

(CS)

коммуникационная система (каналы

связи), необходима для передачи данных с удаленных точек (объектов,

терминалов)

на центральный интерфейс оператора-диспетчера и передачи сигналов

управления на

RTU

(или удаленный объект в зависимости от конкретного исполнения системы).

Функциональная структура SCADA

Существует два типа управления удаленными объектами в SCADA: автоматическое и инициируемое оператором системы.

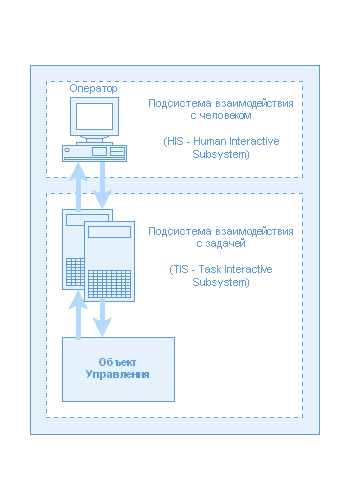

Шеридан (рис.3) выделил четыре основных функциональных компонента систем диспетчерского управления и сбора данных человек-оператор, компьютер взаимодействия с человеком, компьютер взаимодействия с задачей (объектом), задача (объект управления), а также определил пять функций человека-оператора в системе диспетчерского управления и охарактеризовал их как набор вложенных циклов, в которых оператор.

Рис. 3. Основные структурные компоненты SCADA-систем

Планирует, какие следующие действия необходимо выполнить; обучает (программирует) компьютерную систему на последующие действия; отслеживает результаты (полу)автоматической работы системы; вмешивается в процесс в случае критических событий, когда автоматика не может справиться, либо при необходимости подстройки (регулировки) параметров процесса; обучается в процессе работы (получает опыт).

Данное представление SCADA явилось основой для разработки современных методологий построения эффективных диспетчерских систем.

Особенности

SCADA

как процесса управления

Области

применения SCADA-систем

Основными

областями применения систем

диспетчерского управления (по данным зарубежных источников), являются:

-

управление

передачей и распределением электроэнергии;

-

промышленное

производство;

-

производство

электроэнергии;

-

водозабор,

водоочистка и водораспределение;

-

добыча,

транспортировка и распределение нефти и газа;

-

управление

на транспорте (все виды транспорта: авиа, метро, железнодорожный,

автомобильный, водный);

-

телекоммуникации;

-

военная

область.

В

настоящее время в развитых зарубежных

странах наблюдается настоящий подъем по внедрению новых и модернизации

существующих автоматизированных систем управления в различных отраслях

экономики;

в подавляющем большинстве случаев эти системы строятся по принципу

диспетчерского управления и сбора данных. Характерно, что в

индустриальной

сфере (в обрабатывающей и добывающей промышленности, энергетике и др.)

наиболее

часто упоминаются именно модернизация существующих производств SCADA-системами

нового поколения. Эффект

от внедрения новой системы управления исчисляется, в зависимости от

типа

предприятия, от сотен тысяч до миллионов долларов в год; например, для

одной

средней тепловой станции он составляет, по подсчетам специалистов, от

200000 до

400000 долларов. Большое внимание уделяется модернизации производств,

представляющих собой экологическую опасность для окружающей среды

(химические и

ядерные предприятия), а также играющих ключевую роль в жизнеобеспечении

населенных пунктов (водопровод, канализация и пр.). С начала 90-х годов

в США

начались интенсивные исследования и разработки в области создания

автоматизированных систем управления наземным (автомобильным)

транспортом ATMS

(Advanced Traffic Management System).

Тенденции

развития технических средств систем

диспетчерского управления

Общие тенденции

Прогресс

в области информационных

технологий обусловил развитие всех 3-х основных структурных компонентов

систем

диспетчерского управления и сбора данных RTU,

MTU,

CS,

что позволило значительно

увеличить их возможности; так, число контролируемых удаленных точек в

современной SCADA-системе

может достигать 100000.

Основная

тенденция развития технических

средств (аппаратного и программного обеспечения) SCADA

миграция в сторону полностью

открытых систем. Открытая архитектура позволяет независимо выбирать

различные

компоненты системы от различных производителей; в результате расширение

функциональных возможностей, облегчение обслуживания и снижение

стоимости SCADA-систем.

Удаленные терминалы (RTU)

Главная

тенденция развития удаленных

терминалов увеличение скорости обработки и повышение их

интеллектуальных

возможностей. Современные терминалы строятся на основе

микропроцессорной

техники, работают под управлением операционных систем реального

времени, при

необходимости объединяются в сеть, непосредственно или через сеть

взаимодействуют с интеллектуальными электронными датчиками объекта

управления и

компьютерами верхнего уровня.

Конкретная реализация RTU зависит от области применения. Это могут быть специализированные (бортовые) компьютеры, в том числе мультипроцессорные системы, обычные микрокомпьютеры или персональные ЭВМ (РС); для индустриальных и транспортных систем существует два конкурирующих направления в технике RTU индустриальные (промышленные) PC и программируемые логические контроллеры (в русском переводе часто встречается термин промышленные контроллеры ) PLC.

Индустриальные

компьютеры представляют

собой, как правило, программно совместимые с обычными коммерческими РС

машины,

но адаптированные для жестких условий эксплуатации буквально для

установки на

производстве, в цехах, газокомпрессорных станциях и т.д. Адаптация

относится не

только к конструктивному исполнению, но и к архитектуре и схемотехнике,

так как

изменения температуры окружающей среды приводят к дрейфу электрических

параметров. В качестве устройств сопряжения с объектом управления

данные

системы комплектуются дополнительными платами (адаптерами) расширения,

которых

на рынке существует большое разнообразие от различных изготовителей

(как,

впрочем, и самих поставщиков промышленных РС). В качестве операционной

системы

в промышленных PC,

работающих в роли удаленных терминалов, все чаще начинает применяться Windows NT,

в том числе различные расширения

реального времени, специально разработанные для этой операционной

системы

(подробнее см. ниже).

Промышленные

контроллеры (PLC)

представляют собой

специализированные вычислительные устройства, предназначенные для

управления

процессами (объектами) в реальном времени. Промышленные контроллеры

имеют

вычислительное ядро и модули ввода-вывода, принимающие информацию

(сигналы) с

датчиков, переключателей, преобразователей, других устройств и

контроллеров, и

осуществляющие управление процессом или объектом выдачей управляющих

сигналов

на приводы, клапаны, переключатели и другие исполнительные устройства.

Современные PLC

часто объединяются в сеть (RS-485,

Ethernet,

различные типы индустриальных шин), а программные средства,

разрабатываемые для

них, позволяют в удобной для оператора форме программировать и

управлять ими

через компьютер, находящийся на верхнем уровне SCADA-системы

диспетчерском пункте

управления (MTU).

Исследование рынка PLC

показало, что наиболее развитой архитектурой, программным обеспечением

и

функциональными возможностями обладают контроллеры фирм Siemens,

Fanuc Automation

(General Electric),

Allen-Bradley

(Rockwell),

Mitsubishi.

Представляет интерес

также продукция фирмы CONTROL

MICROSYSTEMS

промышленные контроллеры для систем мониторинга и управления нефте- и

газопромыслами, трубопроводами, электрическими подстанциями, городским

водоснабжением, очисткой сточных вод, контроля загрязнения окружающей

среды.

Много

материалов и исследований по промышленной

автоматизации посвящено конкуренции двух направлений PC

и PLC;

каждый из авторов приводит

большое количество доводов за и против по каждому направлению. Тем не

менее,

можно выделить основную тенденцию: там, где требуется повышенная

надежность и

управление в жестком реальном времени, применяются PLC.

В первую очередь это касается

применений в системах жизнеобеспечения (например, водоснабжение,

электроснабжение), транспортных системах, энергетических и промышленных

предприятиях, представляющих повышенную экологическую опасность.

Примерами

могут служить применение PLC

семейства Simatic

(Siemens)

в управлении электропитанием монорельсовой дороги в Германии или

применение

контроллеров компании Allen-Bradley

(Rockwell)

для модернизации

устаревшей диспетчерской системы аварийной вентиляции и

кондиционирования на

плутониевом заводе 4 в Лос-Аламосе. Аппаратные средства PLC

позволяют эффективно строить

отказоустойчивые системы для критических приложений на основе

многократного

резервирования. Индустриальные РС применяются преимущественно в менее

критичных

областях (например, в автомобильной промышленности, модернизация

производства

фирмой General

Motors),

хотя встречаются примеры и более ответственных применений (метро в

Варшаве

управление движением поездов). По оценкам экспертов, построение систем

на

основе PLC,

как правило, является менее дорогостоящим вариантом по сравнению с

индустриальными компьютерами.