Обзор контактной сварки сопротивлением

Автор перевода: Егорова И.В.

Источник: Статья размещена на сайте

Автор перевода: Егорова И.В.

Источник: Статья размещена на сайте

В этой статье дается обзор контактной сварки сопротивлением (КСС). Здесь обсужден вопрос высокочастотных КСС (контактных и индукционных) и поворотные ролики контактной сварки (AC, DC, и меандр). Она описывает различия между процессами, а также источниками питания и сварных роликов.

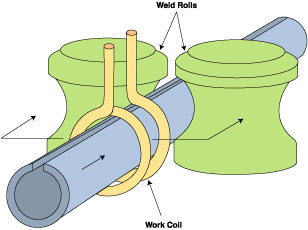

Рисунок 1

Некоторые процессы сварки сопротивлением доступны для производства труб и трубопроводов. В то время как каждый процесс имеет различные характеристики, в КСС все процессы имеют одну общую черту – все из них производят сварные швы.

Кованые сварные швы создаются путем применения комбинации тепла и давления, или подачи силы в зону сварного шва. Кованые сварные швы успешно используют оптимальное количество тепла, которое, как правило, немного меньше, чем температура плавления материала и почти одновременно подается атмосферное давление в секцию, которая сопоставляет нагретые края вместе (см. рисунок 1).

Как следует из названия, тепло, вырабатываемое сварным швом является результатом устойчивости материала к потоку электрического тока. Давление исходит от роликов, которые сжимают трубку в готовую форму.

Два основных типа КСС – высокочастотная и контакт поворотного ролика.

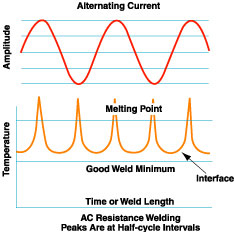

Рисунок 2

Два процесса сварки – контактная и индукционная. В обоих процессах, оборудование, которое создает электрический ток не зависит от оборудования, которое создает контактное давление.

В случае индукционной сварки ток сварки передается на материал через рабочую катушку перед точкой сварки (см. рис.2). Работа катушки не контактирует с трубкой электрический ток индуцируется в материал через магнитные поля, которые окружают трубу.

Подсчитано, что 90 процентов трубных заводов в Северной Америке используют индукционною сварку.

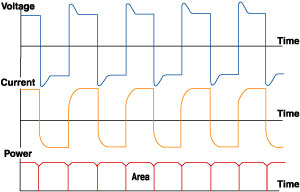

Рисунок 3

Контактная сварка переводит сварочный ток к материалу через контакты, которые движутся на полосе (см. рисунок 3). Питание сварного шва подается непосредственно на трубу, что делает этот процесс более эффективным, чем при электрической индукционной сварки. Потому что это более эффективно, он хорошо подходит для производства толстостенных и труб большого диаметра.

Вакуумная трубка является традиционным источником питания. С момента своего появления в начале 90-х.

В роликовой контактной сварке электрический ток передается через контакт ролика в точку сварки.

Рисунок 4

Поворотные ролики контактной сварки. В синхронной машине переменного тока, ток передается через щетки на вращающемся валу, который имеет трансформатор, ролик контактной сварки установлен на нем. Трансформатор уменьшает напряжение и увеличивает ток, что делает его пригодным для сварки. Две ветви выходной цепи трансформатора подключены к двум половинам вращающегося контакта ролика, которые изолированы друг от друга. Полоса замыкает цепь, действуя в качестве проводника между двумя половинами ролика.

Недостатком этой системы является то, что текущий нагрев при сварке поднимается и опускается, что ограничивает скорость, с которой труба может быть приварена.

Рисунок 5

Двигательгенератор был введены для создания переменного тока на высоких частотах. Некоторые из используемых частот были 180, 360, 480 и 960 Гц. Синусоидальная волна переменного тока при 960 Гц достигает своей максимальной амплитуды 1920 раз в секунду, в отличие от 120 раз в секунду с частотой 60 Гц сигнала. 960 Гц синусоидальной волны производит тепло с гораздо более плавной температурой.

Следующим шагом в поворотной сварке роликовый контакт был источником питания постоянного тока. Мощность имеет почти постоянные амплитуды. Хотя это решает проблему различного тепла, основным недостатком является то, что более высокие эксплуатационные расходы, связанные с этим типом сварочного аппарата.