КОМПЬЮТЕРНОЕ

МОДЕЛИРОВАНИЕ ГИДРОДИНАМИЧЕСКИХ ЭФФЕКТОВ, ВОЗНИКАЮЩИХ В СУЖАЮЩЕМ

УСТРОЙСТВЕ

Авторы: Дюбанов А. В.,

Ошовский В. В. Источник:

Наукові праці ДонНТУ; Серія: Хімія і

хімічна технологія, 2013. - Вип.2(21). - С.169-179 В

статье приведена методика

создания математической модели для решения внутренней гидродинамической

задачи в прикладном программном пакете Solidworks. Рассмотрены

основные возможности пакета для моделирования объектов химической

технологии. Исследованы гидродинамические эффекты, возникающие в

результате прохождения жидкости через конфузорно-диффузорное

устройство. Ключевые

слова:

Жидкость,

турбулентная кинетическая энергия,

модель, законы сохранения, система координат, условия однозначности,

твердотельная модель, метод конечных элементов, информация,

выводы

В качестве объектов

изучения для специальностей

химико-технологического направления, выступают процессы, аппараты и

химико-технологические системы в целом. Имея

вышеприведённую теоретическую базу,

описывающую на математическом языке явления действительности, Flow

simulation позволяет исследовать широкий диапазон сложных явлений и

процессов, возникающих в аппаратах химической

технологии: Помимо

использования программы для

моделирования

как средства исследования важной составляющей является метод

исследования. Метод сопутствует научному познанию на всех этапах его

продвижения вперёд и представляет собой предписание по

последовательности познавательных операций, соответствующих предмету и

цели научного поиска и позволяет с высокой вероятностью получить

достоверную информацию касательно изучаемого объекта. Метод или

субметод, которым руководствуются при моделировании, в значительной

степени определяется теми средствами, которыми пользуется

исследователь.

Общий

план решения внутренней гидродинамической

задачи с помощью Flow Simulation

Для выполнения расчётного анализа с помощью Flow

Simulation необходимо: 1.

Создание твердотельной модели

исследуемого объекта в Solid works

На этом этапе создаётся

твердотельная оболочка,

внутри которой будет течь жидкость (если задача исследования

внутренняя) или поверхности моделируемого объекта которую будет

обтекать жидкость (если задача исследования течения внешняя).

Рис

1. Лента элементов 1.

Создать плоскостной эскиз детали можно

следующим образом:

Рис 2. Демонстрация создания

трубы Вентури с помощью операции

Revolved Boss/Base

Размеры созданной трубы следующие: 2.

Создание проекта исследования

На этом этапе производится

создание проекта исследования. Создание

проекта можно осуществить двумя способами:

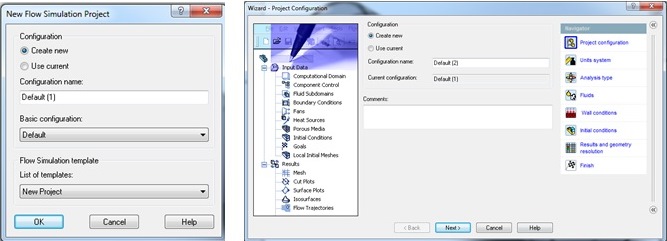

Рис.

3а, 3б

Демонстрация создания нового проекта

исследования а

- по шаблону; б – с помощью мастера

проекта Открывающиеся

последовательно

окна отвечают за следующие параметры

проекта:

Задать граничные условия

можно следующим

образом: 4.

Задание целей проекта

На

этом этапе пользователю необходимо указать

гидродинамические или/и тепловые параметры, определение которых

является целью моделирования. Указанные параметры будут являться

критериями сходимости решения тепло-гидродинамической задачи, и

определять завершение расчёта проекта.

5.

Запуск

и проведение расчёта

После

задания всех необходимых условий

однозначности можно осуществить

настройку и запуск созданного проекта на счёт, осуществляемые следующим

путём:

- Панель быстрого доступа - Flow Simulation - Solve - Run

Наиболее распространённой задачей с

которой

сталкиваются при рассмотрении таких объектов, является внутренняя

гидродинамическая задача - исследование течения жидкости, окружённой

твёрдыми стенками, например, в трубах, и цилиндрических

аппаратах.

Частным случаем внутренней

гидродинамической

задачи является задача изучения эффектов возникающих при протекания

жидкости через сужающие устройства - диафрагмы, сопла, трубы Вентури,

дроссельные устройства и т.д.

В качестве объекта исследования выбрана

труба

Вентури, как широко использующееся устройство для измерения расходов и

скорости потоков газа и жидкостей, в качестве инжекторного и

смесительного устройства.

Существуют два принципиально различных

уровня

исследования объекта - эмпирический и теоретический.

На эмпирическом уровне исследования совершается процесс получения

знания в результате взаимодействия человека непосредственно с объектом

исследования. Посредством органов чувств исследователь получает

конкретную информацию о единичных явлениях. На этом уровне познания

применимы наблюдением, эксперимент и измерение. Результатом таких

исследований является эмпирическое обобщение, которое выражается в

установленных в результате наблюдений и экспериментов фактах.

Современные предприятия химической,

нефтехимической, газовой и других родственных отраслей промышленности

базируются на технологических процессах, характеризующихся сложностью,

быстротой протекания, взрыво - и пожароопасностью, высокими (или

наоборот низкими) температурами, высокими (сверхвысокими) давлениями

или глубоким вакуумом. Как следствие, провести изучение промышленных

процессов и аппаратов эмпирически весьма затруднительно.

Помимо эмпирического уровня исследований

существует теоретических уровень. На теоретическом уровне изучаемые

объекты заменяются своими идеализированными аналогами. Для этого уровня

познания характерны: мысленный эксперимент, моделирование и т.д. Именно

моделирование, как теоретический метод познания получило широкое

распространение для получения новых знаний, в том числе и для объектов

химической технологии.

В качестве метода выбрано научное математическое

моделирование, в частности компьютерное моделирование

Кроме объекта исследования и самого

исследователя важной составляющей познавательной деятельности являются

средства исследования, которыми, в случае компьютерного моделирования,

выступаю различные программы и прикладные программные пакеты.

На данный момент существует большое

количество

прикладных программных пакетов для моделирования химико-технологических

систем [1], [2], [3]. Эти пакеты используют различные подходы к

моделированию и обладают различным инструментарием удобным или

неудобным при решении той или иной прикладной задачи.

В данной статье в качестве средства

моделирования нами рассматривается прикладной программный пакет

SolidWorks и в частности его модуль для моделирования течения жидкостей

и газов – Flow simulation.

Flow simulation- программное

обеспечение,

полностью интегрированное в SolidWorks для расчёта жидкостных и газовых

потоков внутри и снаружи модели SolidWorks, а также рассчитывающее

теплопередачу от, к и между этими моделями конвекцией, излучением и

теплопроводностью с помощью технологий вычислительной гидргазодинамики

(CFD).

Flow simulation

моделирует движение

потока, на основе решения уравнения Навье-стокса, которое являет

интерпретацией законов сохранения массы, импульса и энергии для потока

жидкости. Под жидкостью здесь понимается и газ и жидкость, в виду

отсутствия в русском языке аналога слову fluid [4]. Уравнения дополнены

выражениями состояния жидкости, которые определяют природу жидкости и

эмпирическими зависимостями плотности, вязкости и теплопроводности

жидкости от температуры. Несжимаемые неньютоновские жидкости

рассматриваются по зависимости их динамической вязкости от скорости

деформации сдвига и температуры, а сжимаемые жидкости рассматриваются

по зависимости их плотности от давления. Ещё одна часть уравнений

отвечает за геометрию потока, граничные и начальные условия.

Законы сохранения массы, импульса и

энергии для

потока жидкости в декартовой системе координат, которая вращается с

угловой скоростью Ω вокруг оси, проходящей через начало

системы

координат можно записать следующим образом:

1. Массовые потоки,

протекающие через каналы различных типов

геометрии:

-симметричные

(осесимметричные) каналы: трубопроводы,

аппараты идеального смешения и вытеснения;

-несимметричные каналы:

образующиеся в результате естественных условий

2. Различные характеры

тепловых и массовых потоков по времени:

-установившиеся потоки, характерные для

большинства аппаратов промышленности, таких как рекуперативные

теплообменники, реакторы.

-неустановившиеся и

переходные течения для аппаратов

периодического или полупериодического действия: реакторы идеального

смешения, дистилляторы.

3. Ламинарные и турбулентные

течения

4. Потоки, проходящие через

вращающиеся элементы, например, в

реакторах, работающих в режиме идеального смешения [6], центрифугах,

центробежных насосах.

5. Тепловые и массовые потоки,

проходящие сквозь пористые среды с

изотропной и отличной от изотропной проницаемостью: установки сухого

тушения [3], регенераторы, адсорберы.

6. Анализ гидродинамики и

теплопередачи для смесей, идеальных и

реальных газов И т. д.

Используя эффективный познавательный

метод можно

успешно решить большое количество задач. Поэтому в данной статье мы

уделяем большое внимание методу, которому мы следовали при решении

внутренней гидродинамической задачи. Этот метод представляет собой

синтез рекомендаций авторов программы [4], [5], нашего практического

опыта использования средств моделирования вообще [1], [2] и модуля Flow

simulation в частности [3].

1. Создать твердотельную

модель в Solid works

2. Создать проект

исследования

3. Задать граничные условия

моделирования.

4. Задать цели

проекта

5. Запустить и провести

расчёт

6. Просмотреть и

проанализировать результаты, определить точность

полученного решения

Фактически, целью данного этапа является

задание

необходимых геометрических условий однозначности, которые, по мнению

исследователя, будут существенно влиять на гидродинамическую

обстановку.

Рекомендуется создавать твердотельную

модель

непосредственно в Solid works, поскольку это даёт возможность

производить необходимые изменения над твердотельной составляющей модели

даже на более поздних этапах моделирования в пределах самой

программы.

Создать твердотельную модель

исследуемого

объекта можно следующим образом:

Панель

быстрого доступа - File -

New - Part

При выполнении вышеописанных действий будет

создан новый файл детали, которая может представлять собой весь

необходимый для расчёта твердотельный объект или являться составной

частью твердотельного объекта, в случае его многокомпонентности. Во

втором случае объединение деталей-элементов в одну сборку и их взаимная

ориентация относительно друг друга проводится в файле сборки, который

можно создать следующим образом:

Панель быстрого доступа - File - New -

Assembly.

Создание деталей в Solid works выполняется на основе

операций,

производимых над плоскостными эскизами.

Все эти операции, а также операции при

работе с

эскизами, уже созданными твердотельными объектами и т.д. осуществляются

с помощью расположенной в верхней части экрана ленты (рис1).

- Перейти на вкладку Sketch на

ленте инструментов выбрать кнопку

Sketch указать плоскость, на которой будет создан эскиз (рекомендуется

выбрать Front Plane);

- С

помощью операций,

расположенных на вкладке Sketch ленты

начертить эскиз детали

2.

Преобразовать созданный эскиз в трёхмерную фигуру с

помощью операций, расположенных на вкладке Features ленты.

Для создания

трёхмерной модели

трубы Вентури использовалась

операция Revolved Boss/Base (рис. 2), однако это не единственный

возможный способ её создания. Благодаря широкому диапазону

предоставляемых операций создать интересующую модель можно различными

вариантами.

- внутренний диаметр

трубопровода 200 мм

- диаметр сужающего устройства

100 мм

- угол конусности

диффузора 5

Создать необходимую твердотельную модель

можно

не только в среде Solid works. Возможен экспорт твердотельных моделей

созданных в других системах проектирования, например КОМПАС-3D, AutoCAD

и т.д. Однако изменение и модификация таких экспортированных объектов

при дальнейшей работе с проектом затруднительна.

Кроме того, в программе имеется

дополнение

Design Library, содержащее большое количество уже готовых стандартных

деталей и конструкций, среди которых есть: трубы, различные элементы

трубной арматуры (тройники, сварные соединения, фланцы, колена, краны),

оборудование (центробежные и другие типы насосов, различные конструкции

резервуаров), сопла и патрубки.

- Создать проект по

шаблону:

Панель быстрого доступа - Flow

Simulation - Project - New. В

открывшемся окне «New Flow simulation Project»

можно

создать новую или выбрать уже созданную конфигурацию детали или сборки,

которая будет твердотельной конструкцией проекта, и выбрать шаблон

создаваемого проекта (рис. 4).

- Создать проект с помощью

мастера проекта, который позволяет пошагово

задать все основные параметры проекта (рекомендуется). Доступ

к

мастеру проекта (рис 4) осуществляется по следующему пути:

Панель быстрого доступа - Flow Simulation - Project - Wizard

Рис.

1. Project configuration

– Создание новой или выбор текущей

конфигурации. Наличие поля Comments в этом окне позволяет оставить

текстовую информацию по проекту. Данная возможность полезна при работе

над проектом нескольких человек, или для сохранения важных заметок и

информации касающийся будущего проекта.

2. Unit system - Выбор

популярных систем единиц измерения (МКГС,

ММГС, СМГС и тд.), которая будет использоваться для отображения

размерностей в проекте, возможно создание пользовательской системы на

их основе.

Для рассматриваемого проекта сопла Вентури выбрана система

МКГС

3. Analysis type- Выбор

типа

гидродинамической задачи: внутренняя

(internal) или внешняя (external). Возможность отключения закрытых

полостей, не заполняемых жидкостью

(exclude cavities without flow

conditions). Возможность учёта таких явлений как:

-

Heat conduction in solid: в проекте

учитывается теплопроводность в

твёрдом теле;

-

Radiation: теплопередача излучением между

поверхностями;

-

Time-dependent: включается, если задача

понимается как переходная;

-

Gravity: учёт гравитационного эффекта;

-

Rotation: учёт вращения в расчётной области

Выбрана внутренняя (internal) задача, из расчёта исключены

пустоты.

Панель быстрого доступа - Flow Simulation - Insert - Boundary

Conditions

В открывшемся окне Boundary Conditions

выбрать:

І. Поверхность, на которой задаётся граничное условие. В качестве

поверхности выбираются плоские и неплоские грани моделируемого объекта:

стенки, грани входных и выходных отверстий модели и т.д. Для указания

граничных условий на отверстии модели, его необходимо предварительно

закрыть «крышкой», а уже затем поверхность крышки

определить как границу области. Крышка может быть создана автоматически

или вручную. Граничные условия для трубы Вентури задаются на

её входном и выходном отверстии.

ІІ. Тип граничного условия:

1. Flow openings- граничные

условия, характеризующие значения

параметров жидкости на входе или выходе из модели в любой момент

времени

- Inlet/outlet mass flow- входной/выходной массовый

расход

(кг/с)

- Inlet/outlet volume flow- входной/выходной объёмный расход

(м^3/с)

- Inlet/outlet velocity- входная/выходная скорость

(м/с)

- Inlet/outlet mach number- (входное/выходное число

маха)

2. Pressure Opening-

спецификация статического, полного давления

или давления окружения на выбранных поверхностях:

- Environment pressure - условие, понимающееся программой

как

полное

давление для входного потока или как статическое для выходного

(Па).

- Static pressure- Статическая

составляющая давления

(Па)

- Total pressure- Полное давление (Па).

3. Wall- спецификация

«типа и параметров стенки»

выбранных поверхностей:

- Real wall- задание температуры стенки (К), коэффициента

теплоотдачи (Вт/м^2*К), шероховатости (мкм) стенки

-

-Ideal wall- адиабатическая, гладкая стенка

На входном отверстии трубы задаётся граничное условие типа

«входной массовый расход» (inlet mass flow) 0,1

кг/с,

температура 293 К и давление 0,2 МПа. На выходном отверстии трубы

задаётся начальное приближение типа «давление

окружения»

(environment pressure) 0,2 МПа и температура 293 К.

В случае трубы Вентури задавались

глобальные

цели по средней скорости (GG Av Velocity), среднему полному (GG AV

Total Pressure), и динамическому давлению (GG Av Dynamic

Pressure)

Указание целей, как правило, согласуется с

заданными граничными условиями. Например, если задано граничное условие

типа Pressure opening нелишним будет задать в качестве цели в этой

области определение массового расхода.

При отсутствии указаний о целях проекта

программа может задействовать свои внутренние критерии сходимости для

завершения расчёта. Однако, результаты, полученные таким способом,

будут иметь большую погрешность по интересуемым параметрам, чем при

задании целей вручную. Кроме того общее время вычислений будет тем

больше, чем менее мощный используемый компьютер и сложнее решаемая

задача.

В открывшемся окне запуска проекта можно

установить следующие группы настроек:

Startup- настройки, отвечающие за генерацию новой или использование

ранее созданной расчётной сетки, начало нового или продолжение расчёта

прошлого проекта.

CPU and memory usage-

настройки отвечающие за полноту использования

для расчёта доступных на данной машине или группе машин процессорных

ресурсов.

Result processing after

finishing the calculation- настройка

отображения полученных после расчёта результатов в виде графиков,

таблиц.

Во время расчёта проекта, который производится

путём последовательных итераций, можно выводить на экран текущие

результаты, инициировать адаптацию сетки к решению задачи,

останавливать или прекращать расчёт. При получении положительных

результатов по внутренним или заданным критериям сходимости программа

выдаст сообщение: Solver is finished.

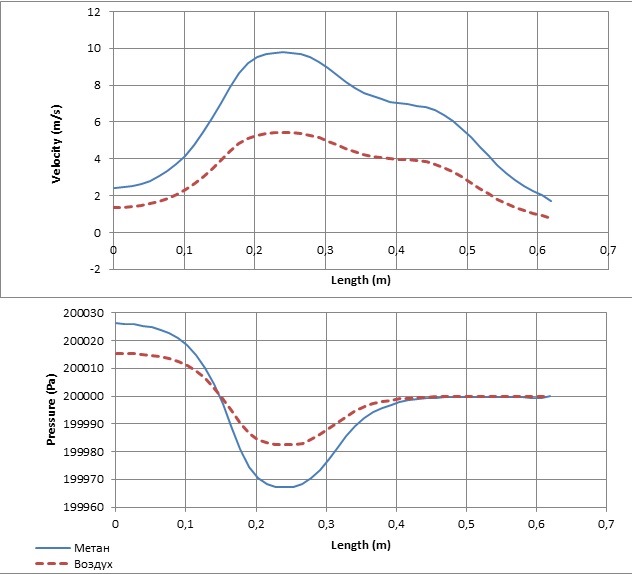

Как видно из

графика, скорость потока при

проходе сужающего устройства возрастает, а статическое давление падает.

Это явление объясняется переходом части потенциально энергии потока в

кинетическую и уравнением сплошности потока [7]. После прохождения

сужающего устройства поток снова расширяется до полного сечения и

делается установившимся, средняя скорость потока уменьшается, а

статическое давление увеличивается.

Также можно увидеть, что давление в сечении на

выходе из модели меньше давления в сечении на входе, что объясняется

потерями давления вследствие преодоления сил трения в сужающем

устройстве [8].

Полученные в

результат расчёта данные не противоречат

теоретическим представлениям о поведении жидкостей и газов при их

движении в ограниченных пространствах и сужающих устройствах в

частности. Следовательно, пакет FlowSimulation можно использовать для

решения внутренних гидродинамических задач химической технологии. Это

позволит существенно сократить затраты времени на этапах изучения,

проектирования, внедрения и эксплуатации новых и интенсификации уже

существующих химико-технологических процессов.

2. Ошовский В.В. Применение

компьютеризованной системы

моделирования в процессе обучения студентов

химиков—технологов на

примере расчёта абсорбционной очистки газа от сероводорода / Ошовский

В.В., Сысоев А.Ю., Охрименко Д.И. // «Наукові праці

Донецького

національного технічного університету». Серия

«Химия и

химическая технология». Выпуск № 14. Донецк. 2010.

3. Голубев А. В. Компьютерное

моделирование распределения

охлаждающего газа в установках сухого тушения кокса / Голубев А. В.,

Збыковский Е. И., Дюбанов А. В., Топоров А. А. // «Наукові

праці

Донецького національного технічного університету». Серия

«Химия и химическая технология». Выпуск № 18.

Донецк.

2012.

4. Алямовский А.А.

Компьютерное моделирование в инженерной практике

/ Алямовский А.А. // СПб: БХВ-Петербург. 2005. – С.

163-170.

5. SolidWorks Flow Simulation

2012 Technical Reference // 2012.- С.

3-10.

6. Языков Н.А. Моделирование

гидродинамических процессов в реакторе

для интенсификации химической очистки сточных вод от фенолов с помощью

программного модуля SolidWorks Flow Simulation / Языков Н.А., Топоров

А.А., Рублева Л.И., Левандовский В.Ю.// «Наукові праці

Донецького

національного технічного університету». Серия

«Химия и

химическая технология». Выпуск № 14. Донецк. 2012.

7. Касаткин А.Г. Основные

процессы и аппараты химической технологии

/ Касаткин А.Г. // «Химия». Москва. 1970.

– С.

52-56.

8. Мелюшев Ю.К. Основы

автоматизации химических производств и

техника вычислений / Мелюшев Ю.К. // «Химия».

Москва 1982.

– С. 117-119.