МОДЕЛИРОВАНИЕ

ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ В РЕАКТОРЕ ДЛЯ

ИНТЕНСИФИКАЦИИ ХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛОВ

С ПОМОЩЬЮ ПРОГРАММНОГО МОДУЛЯ SolidWorks Flow Simulation

Авторы: Языков Н.А, Топоров А.А.,

Рублева

Л.И. Левандовский В.Ю. Источник: Наукові праці

Донецького

національного технічного університету. Серія: Хімія і хімічна

технологія. - 2010. - Вип.14(162). - С.116-121 С помощью програмного модуля

SolidWorks Flow Simulation проведено моделирование процесса

перемешивания в реакторе идеального смешения,

который будет использоваться в технологии обесфеноливания.

Разработана методика решения подобных задач и проведены

соответствующие расчеты. Результаты показали несостоятельность

первоначальной конструкции и необходимость её рационализации.

Ключевые слова: обесфеноливание

сточных вод, параметры движения

жидкости, траектории движения потоков.

Постановка

задачи

В

ДонНТУ разработана технологическая схема

процесса

обесфеноливания сточных вод химическим способом [1,2], которая

заключается в их гетерогенной обработке аренсульфохлоридами с

образованием нетоксичных товарных субстратов. Для интенсификации

процесса необходимо максимально увеличить площадь контакта между водой

и химическим агентом. Предложено [3,4] предварительное растворение

сульфохлорида в бензоле, а также проведение реакции в условиях,

приближенных к идеальному смешению, то есть в емкостном аппарате с

интенсивным механическим и гидравлическим перемешиванием. Выбор

программного комплекса для решения

Для решения задач существует множество программ, использующих

различные методы. Среди них лидируют на две ⎯ SolidWorks Flow

Simulation и

COMSOL Multiphysics [8−10], использующие для расчета метод

конечных

элементов. В силу того, что SolidWorks Flow Simulation обладает рядом

преимуществ: поддерживает импортированную геометрию, имеет

многоядерный режим расчета и режим предварительного просмотра

результатов, мы остановились на нем. Методика

расчета Решение

поставленных задач в

SolidWorks Flow Simulation выполняется в

три этапа. На первом этапе выполняется создание либо импорт моделей и

сборок, на втором выполняется собственно моделирование задачи, а на

третьем ⎯ выводятся и обрабатываются результаты. Поставленная задача

является внутренней, то есть движение жидкости

моделируется в замкнутом объеме, где пространство ограничено входными и

выходными отверстиями и стенками модели. Этот тип подходит для решения

задач, связанных с течением жидкостей в трубопроводах, клапанах,

кранах,

теплообменниках и др. [10]. 1.

Упрощение модели

Модель реактора была построена в системе трехмерного твердотельного

модели-рования КОМПАС-3D V10 в виде трехмерной сборки внешний вид

которой максимально приближался к реальному

виду объекта (рис. 1). Однако мелкие детали

лишь усложняют конечно-элементную сетку, что

влечет за собой увеличение расчетного времени,

не оказывая существенного влияния на результат

расчета.

Для упроще-

ния были отбро-

шены следующие

элементы: болты,

гайки, шайбы,

шпонки, внешние

детали корпуса

(осталась только

внутренняя футеровка). Также был упрощен вал

мешалки. В конструкции вал собирается из трех

полувалов за счет фланцевых соединений и

продольно-свертной муфты, для облегчения вал

делается полым. В данной задаче мы задали

вал как единое тело без отверстий и исключили

муфту. Также не учитывались некоторые технологические патрубки (слив и

пропаривание), которые не оказывают существенного влияния на

перемешивание (рис. 2). Рис.

1. Трехмерная модель

реактора без упрощений

Рис. 2. Трехмерная модель

реактора с упрощениями 2.

Экспорт геометрии Для

экспериментальной геометрии

используется формат (*.x_t), который

поддерживается как САПР КОМПАС, так и

SolidWorks. Восстановление файла сборки (*.x_t)

создаст новую сборку с расширением (*.sldasm) в

той же папке. После открытия файла сборки в

SolidWorks его необходимо пересохранить и только

после этого начинать работу. В результате в

SolidWorks получаем дерево проекта сборки

(рис. 3) и модель сборки. Рис.

3. Дерево проекта сборки 3.

Создание крышек Для

создания замкнутого

пространства

требуется закрыть все отверстия аппарата

специальными объектами ⎯ крышками. Начиная с

2008 в SolidWorks есть специальная команда ⎯

Create Lids , которая используется для их

создания. Эта команда находится на главной

панели во вкладке Flow Simulation. 4.

Проверка геометрии После

создания замкнутого

объема необходимо проверить геометрию на

наличие ошибок, которые могли возникнуть при экспорте. Для этого

используют

команду Check Geometry (на главной панели во вкладке Flow Simulation).

При проверке вычисляются объемы жидкости и твердого тела. Если объем

жидкости стремится к нулю, то в модели есть неучтенные отверстия, и

дальнейший расчет невозможен. В таком случае необходимо отредактировать

модель, чтобы исключить подобные ошибки. 5.

Создание проекта Создание

проекта выполняем с

помощью команды «Wizard»,

находящейся на главной панели. При первом шаге задается имя проекта,

при

втором ⎯ система исчисления (по умолчанию система СИ), на третьем ⎯ тип

анализа, в котором можно учесть ход течения

времени и действие сил гравитации и вращения.

На четвертом шаге задаются свойства жидкости

или группы жидкостей (либо выбираются из

базы), на пятом ⎯ параметры для тепловой

задачи, на шестом ⎯ внутренние условия

(давление, температура, параметры

турбулентности). На по дне (седьмом) ⎯

настраиваю параметры конечн элемент й

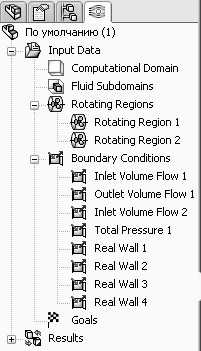

сетки. В результате в дереве модели создается

новая вкладка ⎯ Flow Simulation analisуs tree

сле м

тся о- но

,

содержащая дерево проекта расчета (рис. 4). В

окне модели появляется расчетная область.

В нашем случае выбирается система СИ.

Тип анализа ⎯ внутренняя задача, а также

учитывается действие и направленность силы

гравитации и вращения. В качестве расчетной жидкости выбирается вода. В

окне внутренних условий задается атмосферное давление, температура

Т=293 К. Рис.

4. Дерево проекта расчета 6.

Задание области вращения Для

того, чтобы обозначить

вращение какого либо тела в SolidWorks Flow

Simulation необходимо указать область, в которой

оно вращается. Областью вращения может

считаться любое тело, созданное операцией

«вращение на 360°». Тело, находящееся в

этой

области, воспринимается как вращающееся.

Чтобы задать область вращения необходимо

щелкнуть правой кнопкой на иконке, находящейся

в дереве проекта Rotating Regions → Insert

Rotating Region. В открывшемся окне выбирается

область вращения и задается скорость и

направление вращения.

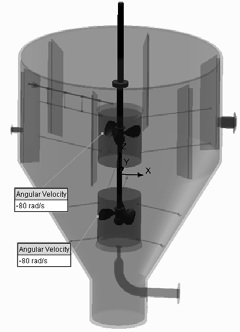

В нашем случае назначаются две области

для верхней и нижней мешалок соответственно

(рис. 5). Скорость вращения мешалки задается

равной 80 рад/с. Рис.

5. Области вращения

мешалок в аппарате 7.

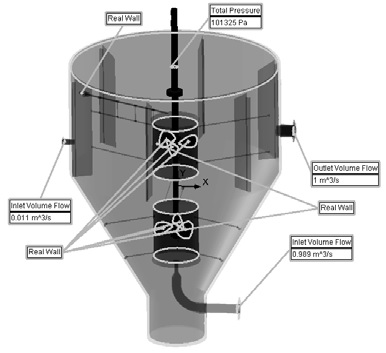

Задание граничных условий При

решении внутренних задач

задаются входные (Inlet) и выходные

(Outlet) граничные условия течения относительно пространства,

заполненного

текучей средой, а также условия на выбранных поверхностях модели,

соприкасающихся с текучей средой.

Чтобы задать граничное условие

необходимо щелкнуть правой кнопкой на

иконке, находящейся в дереве проекта

Boundary Condition → Insert Boundary

Condition. В открывшемся окне выбирается

грань и задается соответствующее условие.

В данной задаче (рис. 6) выбирались

следущие граничные условия: расход на

входе в патрубок фенольной воды 0,011м3/с;

расход на входе в аппарат через трубу

насоса 0,989 м3/с; расход на выходе из

реактора в насос 1 м3/с; полное давление

101325 Па; реальная стенка на поверхностях

мешалки, футеровки, отражательных

перегородок; реальная стенка на поверхностях направляющих труб с

условием

stator. Рис.

6. Граничные условия задачи 8.

Выполнение расчетов

Задача запускается на счет кнопкой Run . После нажатия запускается

окно с настройками расчета. Например, в этом окне можно настроить

количество процессоров и компьютеров в сети для расчета. Также

настраивается генерация расчетной сетки и начало расчета с

использованием

полученных ранее результатов.

После запуска на счет есть возможность просматривать решение

программы в различных сечениях после каждой итерации. Для этого

необходимо воспользоваться кнопкой Insert Preview . Результаты

После расчета может быть получен ряд результатов, таких как:

параметры потока жидкости в различных сечениях, траектории движения

потоков, значения параметров в любой точке или объеме расчетной

области.

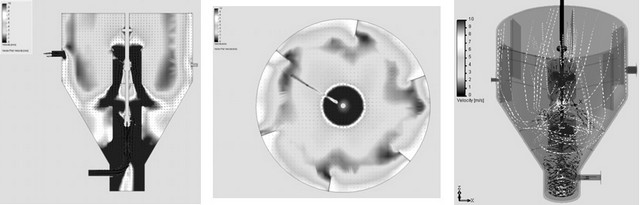

Ниже представлены некоторые иллюстрации результатов расчета (рис.

7−9). Рис.

7. Распределение

скоростей потоков в

вертикальном сечении

Рис. 8. Распределение

скоростей потоков в

горизонтальном сечении

Рис. 9. Траектории

движения потоков Особенно

наглядно можно

представить распределение потоков жидкости

во всем объеме аппарата с помощью команды

«Траектории». В

модели будут

построены 3D-линии траекторий движения потоков (рис. 9), после чего

имеется

возможность создать анимацию с сохранением в файл. Литература 1.

Языков Н.А., Рублева Л.И.,

Левандовский В.Ю. / Охорона навколишнього

середовища

та раціональне використання природних ресурсів / Збірка доповідей VI

Міжнародної конференції

аспірантів і студентів. ⎯ Т.2 ⎯ Донецьк: ДонНТУ, ДонНУ, 2007. ⎯ С.

126−127.

Предложенная конструкция аппарата

представляет собой сатуратор с

усовершенствованиями, учитывающими специфику процесса, состоящий из

цилиндрической обечайки, конического и цилиндрического днищ.

Как известно [5−7],

механическое перемешивание среды такого типа

осуществляется с использованием пропеллерных мешалок. Пропеллерные

мешалки создают осевую циркуляцию жидкости за счет насосного эффекта, и

поднимают твердые частицы со дна сосуда. Этот тип мешалок используется

для создания суспензий и эмульсий. Гидравлическое перемешивание

осуществляется многократным прокачиванием жидкости через систему

«аппарат — циркуляционный насос —

аппарат» [5].

Подобные конструкции обладают рядом

особенностей:

− интенсивность перемешивания пропеллерных мешалок

значительно

изменяется в зависимости от формы сосуда и размещения мешалки в

аппарате;

− значительную роль в перемешивании играет расстояние между

мешалками на валу;

− оптимальная высота установки пропеллерных мешалок

выбирается

экспериментально.

Для интенсификации процесса

перемешивания необходимо решить

следующие задачи:

− обнаружить застойные зоны и предложить рациональную

внутреннюю

конструкцию корпуса и расположения патрубков, отвечающих за

гидравлическое перемешивание;

− смоделировать процесс перемешивания численными методами,

так

как в настоящее время нет эффективной методики расчета подобного

оборудования, а применяются эксперименты на моделях либо эмпирические

формулы, не дающие четкой картины процесса;

− определить оптимальный расход прокачиваемой жидкости через

насос, который устанавливается для проведения эффективного

перемешивания.

Так на рисунках 7, 8 показаны

направленность и распределение скоростей

потоков в различных сечениях. В объеме аппарата скорости движения

частиц

распределяются от 0 до 10 м/с (показаны в легенде). Ожидаемо, что

максимальные скорости движения наблюдаются в областях истечения из

патрубка насоса, мешалок и отражательных перегородок. В зоне между

направляющими трубами лопастей мешалок отчетливо наблюдается

предполагавшийся насосный эффект. В связи с высокими скоростями

истечения, большим расходом жидкости и небольшим объемом области

цилиндрического днища застойных зон не наблюдается и в нем, что

положительно скажется на эксплуатационных характеристиках аппарата.

Основная турбулизация наблюдается в конической части аппарата, тогда

как в

цилиндрической наблюдаются массивные застойные зоны. В следствие этого

было принято решение

подавать

раствор бензола с сульфохлоридом под лопасти мешалки, в зону наиболее

высокой турбулентности.

Из полученных результатов (рис.

7−9) видно, что, распределение

скоростей

в аппарате неравномерно, имеются застойные зоны, то есть конструкция и

режим эксплуатации аппарата несовершенны и нуждаются в дальнейшей

рационализации, ресурсы которой еще полностью не выработаны.

2. Рублева Л.И., Левандовский В.Ю., Крутько И.Н., Мысык Д.Д., Языков

Н.А. / Материалы

III Международной научно-практической конференции-выставки

“Экологические проблемы

индустриальных мегаполисов”, 2006. ⎯ Донецк. ⎯ C.

126−129.

3. Языков Н.А., Рублева Л.И., Левандовский В.Ю. / Охорона навколишнього

середовища

та раціональне використання природних ресурсів / Збірка доповідей VIII

Міжнародної

конференції аспірантів і студентів. ⎯ Т. 2 ⎯ Донецьк: ДонНТУ, ДонНУ,

2009. ⎯ С. 89−90.

4. Рублева Л.И., Левандовский В.Ю., Языков Н.А. Технология и

аппаратурное

оформление метода химического обесфеноливания сточных вод с

использованием

сульфохлоридов / Перспективные инновации в науке, образовании,

производстве и транспорте

'2009. / Сборник научных трудов по материалам международной

научно-практической

конференции. ⎯ Т. 3. ⎯ Технические науки. ⎯ Одесса: Черноморье, 2009. ⎯

С. 72−79.

5. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета

химической

аппаратуры. ⎯ М.: Машиностроение, 1970. ⎯ 752 с.

6. Стренк Ф. Перемешивание и аппараты с мешалками. ⎯ Л.: Химия, 1975. ⎯

384 с.

7. Гусев Ю.И. Конструирование и расчет машин химических производств /

Гусев Ю.И.;

Карасев И.Н. ⎯ М.: Машиностроение, 1985. ⎯ 408 с.

8.http://www.solidworks.com/sw/products/cfd-flow-analysis-software.htm

9. http://www.comsol.com/products/multiphysics/

10. Алямовский А.А. SolidWorks 2007/2008. Компьютерное моделирование в

инженерной

практике/ Алямовский А. А., Собачкин А. А., Одинцов Е. В. ⎯

СП.б.:БХВ-Петербург, 2008. ⎯ 1040 с.