Теплопроводность динаса с добавками

Автор:И.И. Вишневский, Е.И. Аксельод, А.И. Наценко, В.Л. Булах, С.Н. Романенко, Р.Ф.Рудь, Н.Д. Тальянская

Источник: Журнал Огнеупоры

1981, №10, с. 98

Автор:И.И. Вишневский, Е.И. Аксельод, А.И. Наценко, В.Л. Булах, С.Н. Романенко, Р.Ф.Рудь, Н.Д. Тальянская

Источник: Журнал Огнеупоры

1981, №10, с. 98

Для увеличения производтельности коксовых печей важно повысить теплопроводность простенка, выполняемого из динасовых огнеупоров. Известны две тенденции при решении этой задачи. В одних случаях [1 2] стремятся повысить кажущуюся плотность огнеупоров до 1,9 г/см3 и более при их открытой пористости около 18%, в других [3-6] - используют добавки преимущественно различных оксидов металлов. Ранее было показано [7], что при уменьшении на 5-7% открытой пористости динасовых изделий производства Первоуральского и Красногоровского заводов следует ожидать статистического повышения их теплопроводности на 15-25%. В настоящей статье приведены результаты исследования влияния добавок на теплопроводность динаса.

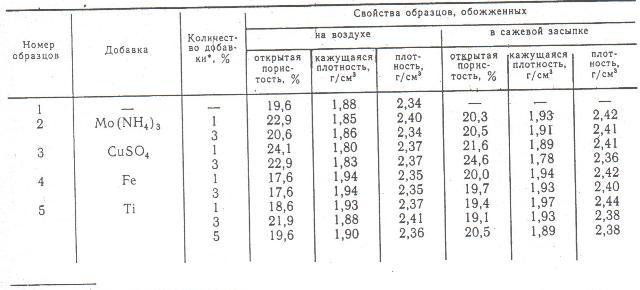

Проведены измерения теплопроводности лабораторных образцов двух серий, изготовленных на основе производственной шихты Красногоровского огнеупорного завода. В образцы первой серии вместе с известково-железистым шликером вводили добавки молибдата аммония, сернокислой меди, тонкодисперсных порошков железа и титана. Образцы прессовали под давлением 80 МПа и обжигали в камерной печи при 1400°С с выдержкой 50 ч. Были изготовлены две одинаковые партии, одну из которых обжигали в сажевой засыпке. Состав и свойства образцов первой серии приведены в табл. 1.

Вторую серию образцов изготовляли для решения задачи повышения прочности свежесформованных изделий. Одновременно проверяли возможность увеличения их теплопроводности, для чего помимо добавок - упрочнителей кремнеземистого сырца вводили в соответствии с рекомендациями [3-5] различные оксиды (Ni0, СиО, ТiO2, Fе203). Состав и свойства образцов второй серии приведены в табл. 2.

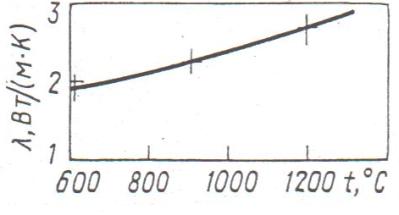

Теплопроводность измеряли методом цилиндра [8]. Аппаратурная погрешность определения составляла ±10%. Результаты измерений температурной зависимости теплопроводности образцов первой серии показаны на рис. 1. Для наглядности сглаженные значения А, сведены в табл. 3. Концентрация примеси не сказывалась в пределах ошибки опыта на теплопроводности; исключение составляли образцы с добавкой Мо(NН4)3, теплопроводность которых при увеличении количества добавки с 1 до 3% возрастала на20-40% (в зависимости от температуры среды обжига).

Теплопроводность образцов линейно увеличивалась с повышением температуры, за исключением Xсоставов с Сu04 и Тi после обжига в восстановительных условиях. Эти материалы имели более резкую температурную зависимость, приближающуюся к квадратичной.

Таблица 1 – Пористость плотость образцов динаса первой серии

Восстановительный обжиг в значительной мере повлиял лишь на составы с примесью Fе. Обжиг в сажевой засыпке привел к снижению теплопроводности этих образцов на 35% при 600°С и на 25% при 1200°С. У образцов с добавкой Мо( NH4)3 после восстановительного обжига теплопроводность несколько понизилась (приблизительно на 15% при высоких температурах); у образцов с Тi, напротив, повысилась примерно на такую же величину; теплопроводность образцов с добавкой СиS04 практически осталась неизменной.

По сравнению с образцами без добавок ни один из исследованных составов не показал увеличения теплопроводности, кроме образцов с добавкой железа, обожженных на воздухе. Судя по абсолютным значениям X, некоторые добавки могут значительно изменить теплопроводность динаса при умеренных температурах. Так, введение 1% Мо(NН4)3 снижает X динаса при 600°С до 1-1,1 Вт/(м•К), а теплопроводность образцов с добавкой железа, обожженных на воздухе, составляет почти вдвое большую величину. Очевидно, что такие изменения не связаны с теплопроводностью собственно добавки или соединений, образующихся на ее основе, так как механические примеси в таком малом количестве (объемное содержание металла в 8-10 раз меньше его массовой кон¬центрации) не влияют заметно на теплопроводность композиционного материала [9].

Характерно, что менее теплопроводные образцы имеют больший температурный коэффициент теплопроводности. Так, значение Ь в уравнении Х=а+ЬТ для образцов с добавкой Мо(NН4)3 примерно в 2,5 раза выше, чем для образцов с добавкой железа. Сильно меняется с изменением температуры и теплопровод¬ность образцов с добавками СиSО4, и Ті (в сажевой засыпке). Поскольку динасовые огнеупоры в простенках коксовых печей служат в интервале 1100-1400°С, повышение температурного коэффициента у образцов с меньшей X должно было бы уравнивать теплофизические свойства исследованных материалов (см.табл. 3).

Таблица 2 – Пористость плотость образцов динаса второй серии

Рисунок 1.1 – Температурная зависимость образцов динаса первой серии, обожженных на воздухе:2-5 номера образцов (см.табл.1)

Рисунок 1.2 – Температурная зависимость образцов динаса первой серии, обожженных в сажевой засыпке:2-5 номера образцов (см.табл.1)

Однако необходимо учитывать, что загрузка печи холодной и влажной угольной шихтой приводит к быстрому снижению температуры стен со стороны камеры коксования (через 2-3 ч после загрузки температура снижается до 600°С). После 3-4 ч она возрастает до 700°°С, затем в течение 7-8 ч до 900-950°С, а в конце периода кок¬сования – до 1050-1100°С [10]. Таким образом, оптимальный тепловой режим работы коксовых печей может быть достигнут применением динасовых огнеупоров, имеющих наиболее высокую теплопроводность в интервале 600-1400°С. В общем случае следует отдать предпочтение материалу, у которого параметр.

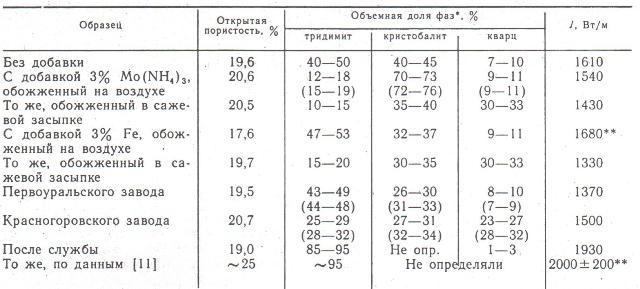

пропорциональный тепловому потоку, максимален. Вычисленные значения J (см. табл. 3) показывают, что с этой точки зрения лучшим из исследованных материалов является динас с добавкой железа, обожженный в воздушной среде.

По-видимому, различия в теплопроводности обусловлены модифицирующим влиянием добавки на структуру и фазовый состав материала. Следует отметить, что абсолютная величина открытой пористости не может полностью характеризовать структурную чувствительность образца к процессам распространения тепла.

Наиболее значительны различия в структуре и фазовом составе образцов с добавками железа и молибдата аммония , теплопроводность которых также существенно различна. Образцы с добавкой железа, обожженные на воздухе, выглядят плотными; связка однородна и состоит из довольно крупных (40-100 мкм) кристаллов тридимита и равномерно распределенных между ними Изометричных зерен магнетита; стекловидная фаза полностью отсутствует. После обжига этих образцов в сажевой засыпке, в результате чего их теплопроводность значительно уменьшилась, концентрация тридимита резко снизилась и в связке обнаружено большое количество (З-кристобалита и стекла. В образцах с Мо(NН4)3 связка неоднородна: некоторые ее участки состоят из кристаллов тридимита (10-50 мкм), окруженных оболочками стекла; в других участках преобладают метакристобалит и кварц.

Эти данные подтверждают высказанные в статье [11] соображения о преобладающем влиянии количества тридимита и его хорошей кристаллизации на теплопроводность динаса. Подобная структура способствует, особенно при отсутствии стекла, созданию прямых связей между кристаллами и улучшению условий теплопередачи. Об этом свидетельствуют также результаты исследовании динасовых огнеупоров после длительной эксплуатации в коксовых печах.

Таблица 3 – Теплопроводность образцов динаса первой серии

Об увеличении теплопроводности коксового динаса в процессе службы сообщалось в публикации [12]; специальное исследование было проведено . в работе [11]. Образцы, отобранные из коксо¬вых батарей ММК после 10 лет работы печи, содержали в огневой зоне (открытая пористость 24,9%) около 95% тридимита с длиной кристаллов 0,8-1,5 мм и в коксовой зоне (открытая пористость 16,6%) 75-80% кристаллов тридимита размером 0,17-0,20 мм. Теплопроводность образцов в интервале 250-1200°С составляла 2,0-2,8 Вт/(м•К).

При проведении данной работы измерена теплопроводность динасовых огнеупоров после службы в течение 30 лет в коксовой печи Запорожского коксохимического завода (ЗКЗ). Из двух батарей были отобраны стеновые изделия на высоте 2-3 м от пода. Образцы были вырезаны так, чтобы проводить определения теплопроводности в направлении теплового потока через стеновую футеровку. Со стороны коксового пространства в огнеупоре сохранилось некоторое количество небольших зерен кварца и кристобалита. Связка представлена преимущественно тридимитом с размером кристаллов до 0,2 мм, псевдоволластонитом и бесцветным стеклом (до 5%).

Рисунок 2 –Теплопроводность динасовых огнеупоров (восьми образцов) после 30 лет службы в простенках коксовых печей ЗКЗ. Вертикальные и горизонтальные отрезки – среднеквадратичные отклонения экспериментальных значений. Кривая проведена по расчетному уравнению.

Отложения графита не обнаружены. Открытая пористость коксовой зоны толщиной около 20 мм составляла 12-14%, кажущаяся плотность 1,91-1,96 г/см3. С огневой стороны образцы имели однородную структуру из крупных (от 0,2 до 1 мм) кристаллов тридимита с равномерно распределенными между ними участками бурого стекла и а-СаSiO3. Кварц и кристобалит не обнаружены. Открытая пористость огневой зоны толщиной около 20 мм составляла 19%, кажущаяся плотность 1,86 г/см3. Приведенные свойства, структура и состав коксовой и огневой зон близки к описанным в статье [11].

Образцы для определения теплопроводности, вырезанные со стороны коксовой и огневой зон, характеризовались открытой пористостью в пределах 16,4-20,5%, кажущейся плотностью 1,81-1,86 г/см3 . Измеряли теплопроводность 8 образцов (по 4 от каждой батареи) с последующей статистической обработкой, аналогичной описанной в статье [7]. Зависимость Х= f(T) оказалась криволинейной, и экспериментальные данные аппроксимировали параболой второго порядка.

Таблица 4 – Фазовый состав и параметр образцов динаса

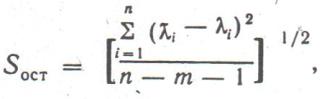

Наилучшее приближение определяли по минимальной величине остаточной дисперсии Sост , характеризующей разброс экспериментальных точек относительно аппроксимирующей кривой:

где Я,- и X/ – соответственно расчетные и экспериментальные значения теплопроводности при температуре Ti, Вт/(м • К); п – число измерений; т – число коэффициентов в аппроксимирующем многочлене.

Указанному условию удовлетворяет кривая Я=1,68+7,0*10-7T2, которая изображена на рис.2. Там же представлены усредненные значения X по трем выборкам, группирующимся вблизи 600, 900 и 1200°С. Среднеквадратичные отклонения теплопроводности в каждой выборке не превышают ±7%. Это означает, что в пределах ошибки опыта теплопроводности коксовой и огневой зон совпадают, возможно, вследствие некоторого компенсирующего воздействия пористости и фазового состава, влияющих противоположным образом на тепловые свойства динаса.

Данные [11] и результаты, полученные в настоящей работе, позволяют заключить, что именно особенности структуры динасовых огнеупоров после службы – приближение к однофазному составу из крупных прямосвязанных кристаллов – обусловливают их существенно более высокую теплопроводность, чем у выпускаемых в настоящее время изделий производства Первоуральского и Красногоровского заводов [ 7] и исследованных образцов с добавками. По сравнению с промышленными изделиями пористостью около 20% теплопроводность динаса после службы выше на 40-45%. Мы разделяем точку зрения, высказанную в статье [11], о том, что максимально возможная тридимитизация динаса, способствующая росту кристаллов тридимита, является наиболее действенным фактором, приводящим к увеличению теплопроводности. В меньшей степени этому способствует снижение пористости [7].

Совокупность приведенных данных дает достаточные основания полагать, что теплопроводность динаса должна коррелировать с его фазовым составом. Для установления этой корреляции определи