Назад в библиотеку

ПОВЫШЕНИЕ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Автор:Сафонова М.Ю., Перистый М.М.

Описание:В статье описаны пути повышение экологической безопасности электросталеплавильного производства, за счет применения рукавного фильтра.

Источник:Охорона навколишнього середовища та раціональне використання природних ресурсів / Збірка доповідей ХХІІІ Всеукраїнської наукової конференції аспірантів і студентів. Т. 2 – Донецьк: ДонНТУ, ДонНУ, 2013. — c. 164-165.

Для чистки отходящих газов дуговых печей в электросталеплавильном цехе Донецкого металлургического завода первоначально использовали электрофильтры и и скрубберы мокрой газоочистки.

- использование природного ресурса – пресной воды, что приводит к забору воды из природных резервуаров и источников и сброс недостаточно очищенной либо загрязненной воды;

- разработка дополнительного оборотного цикла;

- дополнительные капитальные затраты на сооружение цикла очистки воды и обезвоживания шлама для дальнейшего использования;

- отведение значительной части земельного фонда предприятия под сооружение шламонакопителей, которые, кроме того, являются источниками вторичного загрязнения;

- отрицательное воздействие переувлажнения на физико-химические свойства шламов как оборотного продукта.

Принимая во внимание вышеизложенное, в процессе реконструкции электросталеплавильного цеха сначала отказались от мокрой газоочистки, а затем энергоемкие электрофильтры были заменены рукавными фильтрами. Переход на сухие методы очистки отходящих газов сталеплавильных печей позволил обеспечить снижение водопотребления в цехе на 15 – 20 %.

Рукавный фильтр с импульсной регенерацией предназначен для большой нагрузки и непрерывного действия под пониженным давлением.

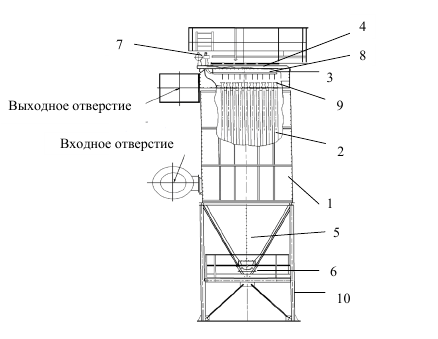

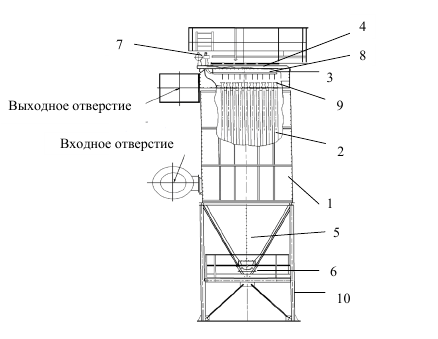

Схематическое изображение рукавного фильтра приведено на рисунке.

Он состоит из корпуса фильтра с бункерами для пыли. Обычно он разделен на несколько герметизированных камер, в каждой из которых размещено по несколько рукавов. Число отделений зависит от объемного расхода дымового газа, а также от его запыленности. Газ, подлежащий очистке, подводится в нижнюю часть каждой камеры, входит в фильтр через отверстия в бункерах для пыли 5 и проходит в корпус фильтра с нижней стороны. При очистке, перед тем, как достигнуть рукавов фильтра, отходящие газы меняют направление, и более крупные частицы пыли под действием силы тяжести и центробежной силы отделяются от газа, оседают и собираются в этом же бункере для пыли 5 под корпусом фильтра 1.

Остальные частицы пыли отделяются от потока газа с помощью рукавов фильтра 2, посредством фильтрации с внешней стороны рукавов. Частицы пыли, содержащиеся в неочищенном газе, оседают на внешней поверхности рукава, в результате чего сопротивление рукава проходу газа постепенно увеличивается. Когда оно достигнет некоторого предельного значения, фильтр переводится в режим регенерации. Очищенный газ проходит через трубку Вентури 9 в головку фильтра со стороны чистого газа 3. Во время фильтрации рукава прижимаются к корпусу фильтра.

Регенерация осуществляется путем импульсов сжатого воздуха через мембранные клапаны 7 (время включения импульса примерно 150 с). Сжатый воздух впрыскивается в рукава фильтра через сборочную трубку 4, сопло сборочной трубки 8 и трубки Вентури 9. Трубки Вентури сверху рукавов фильтра увеличивают эффект путем засасывания дополнительного окружающего воздуха в рукава фильтра.

1 - корпус; 2 - рукава фильтра; 3 - головка фильтра со стороны очистки газа; 4 - труба продувки; 5 - бункер для пыли; 6 - конвейерная система; 7 - мембранный клапан; 8 - сопло инжектора; 9 - трубка Вентури; 10 - опорная конструкция.

Рисунок 1 – Схема рукавного фильтра

Температура поступающих на фильтрование газов регулируется автоматически путем подсоса воздуха в газоход.

Такая система очистки позволяет использовать материалы с высокой плотностью для рукавов фильтра, что обеспечивает высокую эффективность очистки даже при очень мелких частицах пыли. Материал для рукавов выбирается согласно типу фильтруемого газа (температура, химический состав и др.), а также типа пыли, которая должна быть отделена.

Для исключения аварийных ситуаций и обеспечения надежной работы газоочисток предусматривается следующее:

- рукавные фильтры газоочисток выполнены секционными, что позволяет производить техобслуживание и замену рукавов фильтра при работающей газоочистке, в изолированном отсеке;

- на газоочистках предусматривается система регенерации рукавов сжатым воздухом, работающая автоматически в зависимости от падения давления на фильтре, а также система защиты рукавов от перегрузки и воспламенения;

- на газоочистке ДСП-120 в качестве тягодутьевых машин приняты три дымососа, два работающих дымососа обеспечивают 85 % необходимой производительности газоочистки;

- для защиты тягодутьевых машин от перегрева предусматривается контроль температуры подшипников дымососов.

Таким образом, оборудование основных агрегатов системами эффективной газоочистки позволит свести к минимуму загрязнение атмосферы.