Углеродные пены с анизотропной структурой и высокой механической прочностью были получены с использованием предварительно полученного каменноугольного пека после термоокислительной обработки серной и азотной кислотой. Исследования соотношения между свойствами исходных и структуры полученной пены показывают, что состав и температура размягчения исходного пека существенно влияет на процесс вспенивания, структуру пены и механическую прочность пены. Состав и свойства модифицированных пеков позволяют образование пены при относительно низком давлении и высокой скоростью нагрева в процессе вспенивания без стабилизационной обработки. В данной работе обсуждаются результирующие свойства углеродных пен в процессе вспенивая пека – основы углеродных пен.

Уникальные свойства, которые в основном зависят от исходных особенностей и условий синтеза, делают углеродные пены ультра-высокими эффективными конструктивными материалами, и определяют их высокую потенциальную применяемость в различных отраслях промышленности: судостроение - модули жизненного пространства, над палубой структур, переборки; аэрокосмическая промышленность - аэрокосмические модули, оптические скамьи и легкие зеркала, сопла ракетных двигателей и двигатели, тепловые системы защиты, композитный инструмент, системы теплообмена, радары и антенны адсорбирующей системы; энергетика - топливные элементы, электроды батарей, ядерные щиты, стержни для ядерных реакторов; автомобиль - каталитические нейтрализаторы, тормоза, бамперы; оборона - нечувствительные боеприпасы, щиты и легкие доспехи; медицина - костный материал, хирургия, протезирование, зубные имплантаты; архитектура - теплоизоляция, огнеупорные блоки, щиты и покрытия, безопасные номера, отопление и охлаждение; абразивы - для полировки стекла и металла, для удаления краски, в косметике, фильтры для опасных условий; электроника - процессоры радиаторов, радиочастотные щиты.

Первоначально углеродные пены изготовливались путем карбонизации полимерных пен. Развитие синтеза углеродных пен - на основе каменноугольного пека, нефтяного пека, синтетических пеков из органики, углей, а также из биомассы материалов, таких как пробка, оливковые камни, меланин - обеспечивает экономичный путь для производства легких углеродных материалов. Влияние исходных материалов на структуру и свойства получаемых пен имеет большое значение, так что этот вопрос находит обширные исследования. Когда исходный материал является мезофазным пеком, конечный продукт - углеродная пена с ячеестой графитовой связанной микроструктурой, аналогично тому, как в сфере высоких технологий углеродных волокон, изотропные свойства материала обеспечивают высокую жесткость и высокую теплопроводность графитовых пен.

Свойства синтетических пеков могут быть скорректированы для получения подходящего вспенивания исходных веществ, которые могут быть вспенены напрямую, без предварительной обработки. В связи с этим промышленный каменноугольный пек нуждается в обработе до вспенивания. Основной проблемой является то, что обычно его пластические свойства не соответствуют требованиям вспенивания. Продувка воздуха и термохимическая обработки хорошо известны как предварительные обработки для контроля вязкости и степени анизотропии вспенивания исходных веществ.

Кажется, что для изготовления высокопрочной конструкционной углеродной пены желаемый вспенивающийся исходный материал должнен быть изотропным в природе. В противоположном, для высокой тепловой и электрической проводимости углеродной пены анизотропность исходного пека требуется.

Много факторов влияют на процесс вспенивания, но температура и давление являются наиболее важными аспектами. В соответствии с Klett и соавт., углеродная пена, изготовленная давним коксохимическим методом, позволяет значительно снизить микротрещины в обоих соединениях и связях. Было показано, что характеристики исходного пека могут повлиять на структуру пены и такие свойства, как размер пузырьков и связок структуры. Было установлено, что пек с более низкой точкой размягчения будет производить пену с большими размерами пор и связки имеют графитовые структуры больших высоко ориентированных кристаллов. По мнению ряда авторов, давления и время сброса давления влияет на пористость структуры, плотность и прочность на сжатие карбонизированной пены.

Цель настоящего исследования заключается в корректировке состава и свойств промышленного каменноугольного пека для углеродной пены, образованной путем соответствующей модификации. Основной задачей является разработка ряда образцов углеродной пены из модифицированных каменноугольных пеков с использованием относительно простого и низкого давления процесса без стадии стабилизации.

В большинстве случаев пекам, полученным из угля, необходимо предварительная обработка до вспенивания. Основная проблема с этими необработанными прекурсорами является то, что их пластические свойства, как правило, не отвечают требованиям вспенивания. В предварительную обработку обычно включают полимеризацию/конденсацию пека при термической обработке в целях контроля вязкости вспенивания прекурсоров. В прекурсоры, используемые в работе, включают пеки, полученные после термоокислительной обработки с серной и азотной кислотами промышленного каменноугольного пека.

Процедура модификации выполняется следующим образом. После нагрева пека до 120 °С для обеспечения условий плавления, модифицирующий агент (минеральная кислота) медленно добавляют при непрерывном перемешивании до получения продукта с заданной точкой размягчения. Пек, обработанный серной кислотой, промывают горячей дистиллированной водой для удаления реагента. Затем модифицированные образцы нагревают до 350 °С (эта температура была выбрана на основе данных ДТГ), при атмосферном давлении, при скорости нагрева 12 °С/мин и времени выдержки при конечной температуре 15 мин. Более подробная информация о термоокислительной обработке доступна в другом месте.

Исчерпывающая добыча осуществляется последовательно на аппарате Сокслета с петролейным эфиром для извлечения мальтенов и с толуолом для извлечения асфальтенов. После отгонки растворителя, экстракты высушивают в вакууме и разделяют.

Элементный анализ проводился на оборудовании Карло Эрба тип-1106 для C, H и N. Содержание серы определяли методом Эшка. Кислород определяется по разности.

Точка размягчения пека определяется методом кольца и шара с использованием шариков из нержавеющей стали диаметром 20 мм. Для каждого измерения среднее принимается из трех показаний. Изменение находится в пределах ± 4 °С.

Одновременное проводились измерения TG/DTG/ДТА на дериватографе Q-1500D. Образцы пека с массой 100 мг измельчили до размера частиц 0,2 mm, а затем наносятся на платиновые тигли. Оксид алюминия был использован в качестве эталона для измерения ДТА. Эксперименты пиролиза проводились в атмосфере воздуха. Скорость нагрева составляла 5 °С/мин в течение температурного диапазона 20-800 °С.

Процесс вспенивания проводится в нержавеющем автоклаве при нагревании пека до 580 °С (скорость нагрева 5 °С/мин) в атмосфере N, при давлении до 1 МПа, а затем давление было выпущено. Полученные ''зеленые'' пены прокаливают при 1000 °С в атмосфере N для увеличения прочности и дальнейшего выделения летучих веществ. Из полученных пен были вырезаны монолитные прямоугольные параллелепипеды, которые были использованы для дальнейшего изучения, т.е. для денситометрии и ультразвуковых измерений. Образцы пены были термообработаны последовательно сначала при 1000 °С в течение 1 ч, а затем при 2000 °С (скорость нагрева 3 °С/мин, время выдержки 1 ч), в атмосфере аргона.

Как очевидно, и истинные плотности измеряли для определения объемной пористости блока образцов. Насыпную плотность определяли по значениям веса и объема - последняя была рассчитана с использованием размеров образца. Истинная плотность измерялась с помощью гелий газообразного смещения пикнометра типа 1305 Micromeritics.

Измерение прочности на сжатие осуществляется на цилиндрических образцах пены, 30 мм в диаметре и 35 мм в высоту, используя цилиндрический держатель образца из нержавеющей стали.

Модуль динамической упругости для трех взаимно перпендикулярных направлений (вдоль трех осей кубовидного образца) определяли с помощью измерения скорости ультразвука. Известно, что в образцах с порами в диапазоне 1 нм-100 нм, акустическая длина волн для частот примерно до 20 МГц значительно больше, чем диаметр пор. Так как рассеивание ультразвуковых волн на порах как дефектов не происходит для высших частот, изучение углеродных пен может рассматриваться в качестве однородных материалов в этом диапазоне частот.

Скорости распространения продольных ультразвуковых волн частотой от 100 кГц измеряли вдоль каждой из трех основных осей монолитных образцов прямоугольного параллелепипеда с помощью ультразвукового тестера (тестер CT1, Unipan-/ultrasonic, Польша), основанный на методе передачи импульса. Ультразвуковой тестер служит для определения времени перехода ультразвуковой волны по всему образцу. Скорость была получена из времени перехода и длины пути, т.е. толщина блока образца измеряется с помощью штангенциркуля. Упругость анизотропии рассчитывается из соотношения Vmax/Vmin, где Vmax и Vmin соответственно максимальное и минимальное значение между тремя значениями скорости для трех взаимно перпендикулярных направлений прямоугольного параллелепипеда образца.

Значение оптической текстуры и отражения углеродной пены определяются с помощью отражающего светового микроскопа Axioskop MPM 200 (Opton-Zeiss, Германия), с помощью монохроматического линейно поляризованного света ?=546 нм, в воздухе. Значение максимального коэффициента отражения (Rmax) автоматически измеряется во время вращения микроскопических стадий в нескольких (15-25) точках, каждая в различных местах на образце. Поверхности и трещины, образованные в процессе пиролиза, были рассмотрены с помощью микроскопа SEM (JEOL JSM-6390).

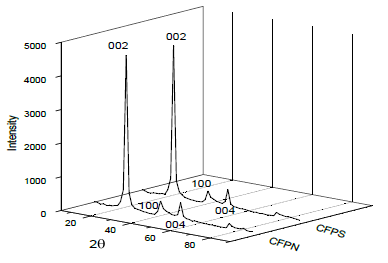

Рентгеновский анализ был проведен на дифрактометре Bruker D8 Advance с использованием излучения Кука. Средний размер кристаллитов был рассчитан по формуле Шерера.

Процесс вспенивания включает в себя контролируемый нагрев прекурсоров под давлением в инертной атмосфере. Во время нагрева выделяются летучие из легких фракций и термически разлагающиеся фракции служат как вспенивающие агенты, и объем вспенивания прекурсора увеличивается. Дальнейшие результаты нагрева и затвердевания прекурсора, который фиксирует матрицу пены. Вязкость и объем вспучивания вспененных прекурсоров при температуре вспенивания обуславливает (определяет) структуру пены. В этой статье точка размягчения и состав пековых прекурсоров, которые связаны с вязкостью и объемом вспучивания, используются в качестве важных факторов, которые влияют на процесс пенообразования. С целью сокращения времени и энергии, мы решили получить углеродные пены по технологии, похожей на способ синтеза Мехта и соавторов, но без стадии стабилизации. Вместо этого заключительного этапа стабилизации, в нашей лаборатории был разработан специальный метод для термоокислительной модификации исходного пека, и проводится как предварительный шаг.

Промышленно доступные пеки не пригодны для получения углеродных пены напрямую. Основной проблемой является то, что обычно вязкость слишком мала, чтобы удерживать форму порами. Таким образом, пековые свойства этих материалов были специально разработаны для удовлетворения требований вспенивания с использованием термоокислительной модификации с серной и азотной кислотами.

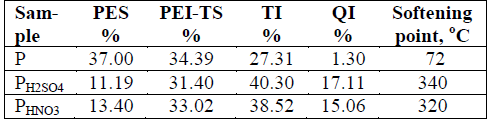

Таблица 1 - Определенные свойства изучаемых смол

Увеличение содержания кислорода в модифицированных пеках, в соответствии с данными в таблице 1, свидетельствует о формировании кислородсодержащих структур во время термоокислительной обработки.

Увеличение значения C/H в прогретых образцах показывает, что термическая обработка пека до 350 °С в атмосфере N вызывает процессы полимеризации и конденсации вследствии дегидрирования полиароматических молекул, которое приводит к образованию более крупных и более конденсированных плоских молекулы.

В таблице 2 перечислены свойства модифицированных образцов пека до и после термообработки при 350 °С в атмосфере N.

Таблица 2 - Свойства модифицированных образцов пека до и после термообработки при 350 °С в атмосфере N

Исходный пек не содержит высокий процент исходных QI (см. таблицу 2, строка 1, столбец 3). Исходные QI (мелкие частицы) являются составной частью промышленного каменноугольного пека и являются результатом их производства. Данные показывают, что на увеличение температуры размягчения и содержания нерастворимых в хинолине в пеке после модификации. Повышенное содержание QI является следствием реакций поликонденсации и полимеризации, которые проходят во время предварительной обработки и образования больших молекул QI. Эти процессы происходят в большей степени в результате сильного каталитического действия серной кислоты на реакции поликонденсации и в результате повышенного содержания TI и QI.

Кроме того, термическая обработка повышает термическую стабильность пека, и, следовательно, уменьшает потерю массы на стадии вспенивания. Это имеет отношение к образованию пузырей, потому что количество вспенивающих агентов, связанных с потерей массы, вызванные выделением летучих веществ на стадии вспенивания. Таким образом, размер ячейки пены может также контролироваться количеством летучих веществ.

Свойства и состав модифицированного каменноугольного пека можно контролировать температурой термоокислительной обработки, количеством добавленной кислоты и условиями термической обработки. Это позволяет регулировать свойства модифицированных смол для удовлетворения требований процесса вспенивания от правильного выбора условий лечения. Для дальнейших исследований были выбраны последние два образца в таблице 2, потому что у них ожидается более высокая эффективность, благодаря более высокой точки размягчения и высшей вязкости.

Термогравиметрия (ТГ) в комбинации с производными термогравиметрии (ДТГ) и дифференциально-термического анализа (ДТА) была использована для изучения влияния химического состава на физико-химические изменения, происходящие при карбонизации. Рисунок 1 показывает кривые ТГ, ДТГ и ДТА пеков, модифицированных серной и азотной кислотами.

Таблица 3 - Общие свойства пеноуглерод производных из модифицированной смолы с серной и азотной кислотами

Оба образца претерпевают потерю массы в основном в интервале температур 160-600 °С. Видно, что PHNO3 начинают терять массу при температурах значительно выше (около 40 °C), чем PH2SO4. Температура (250 °С), соответствующая максимальному значению этого первого интервала более интенсивной потери массы также на 20 °С ниже, чем PH2SO4, чем PHNO3 и количество выделяющихся соединений 8,82% для PH2SO4 и 3,85% для PHNO3, соответственно. Потеря массы при этих температурах вероятна в результате удаления части кислородных соединения, содержащихся в большом количестве в рассматриваемом пеке (табл. 1) и некоторых низкомолекулярных соединений (PES). Данные в таблицах 1 и 2 подтверждают это предположение, так как значительное снижение содержания кислорода и содержания PES после нагревания модифицированного пека до 350 °С не обнаружено. В то же время процесс выделения летучих веществ может быть связан с реакциями расщепления углеводородного скелета, но перегонка является преобладающей. Высшая потеря массы PH2SO4 при 320-330 °С могла из-за особенности к выделению небольшого количества H2SO4, вероятно, оставшееся после термической обработки пека. Температуры указавающие начало и максимальную потерю массы (температура 510 °С), последняя соответствующая максимальной скорости удаления летучих компонентов в этом интервале, одинаковы для обоих пеков, но потеря веса PH2SO4 на 4% выше, чем у PHNO3. Данные предполагают более высокое прямую перегонку и разложение компонентов PH2SO4 во время процесса карбонизации и указывают, что PH2SO4 обладают менее стабильными компонентами при этих температурах. В заключение, кривые ДТГ показывают, что потеря массы для PHNO3 происходит в узком интервале температур и максимальных скоростях и потеря массы появляется при более высоких температурах, чем для PH2SO4.

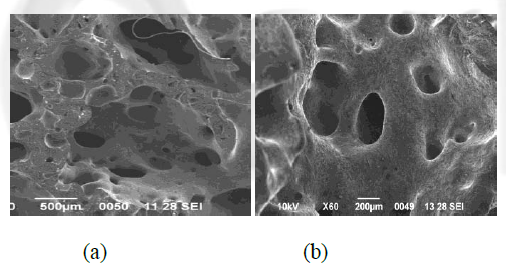

Рисунок 1 – SEM изображения углерода пены, полученные из шага модифицированных серной (а) и азотной кислотами (б)

Форма кривых ДТА в основном зависит от функциональности и молекулярной структуры молекулы пека. Рисунок 1 показывает некоторые различия в кривых ДТА модифицированных пеков.

Эндотермический эффект, связанный с перегонкой легких соединений происходит примерно на 15 °С выше, в связи с наличием соединений с более низкой температурой кипения в этом пеке. Главное отличие в том, что кривая ДТА показывает последовательность экзо- и эндо- пиков между 460 и 520 °C, которые можно рассматривать как более широкое участие крекинга и реакций деполимеризации в механизме молекулярного роста этого пека.

Между 510 и 580 °С экзо- эффект полимеризации и поликонденсации преобладает, перекрывая небольшие эндо- эффекты, объяснимые реакциями крекинга. Экзотермический эффект начинается и заканчивается раньше для PHNO3. Это означает, что преобладающие реакции полимеризации и конденсации над реакциями деполимеризации и крекинга и, соответственно, формирование структуры пены, происходит при более высоких температурах. Переход на более высокую температуру экзо- пик PH2SO4 свидетельствует о задержке в стадии затвердевания, за счет снижения реактивности, содержащихся макромолекул.

ДТГ и ДТА данные были использованы для выбора температуры дополнительной термообработки (350 °С) пеков для того, чтобы удалить легкие соединения, до процесса вспенивания, а также для выбора оптимальных условий образования пены. Конечной температурой обработки была выбрана высокая достаточно (580 °С в конце экзотермического эффекта), что обеспечивает завершение реакций полимеризации и конденсации.

Данные термического анализа указывают на значительные различия в составе пеков, полученных после термохимической модификации исходного пека двумя различными реагентами.

В таблице 3 приведены результаты денситометрии исследований термической обработки до 1000 и 2000 °С углеродной пены - обозначаются соответственно CFPS и CFPSG. Кажущаяся плотность полученной пены 0,52 и 0,59 г/см3 соответственно. Для рабочего давления использование этих плотностей относительно высокое. Подготовленные углеродные пены имеют более 89% открытую ячеестую структуру, с объемной пористостью 68%, в соответствии с гелий пикнометрией. В таблице 3 приведены также прочность на сжатие исследуемых материалов.

Прочность на сжатие углеродной пены колеблется от 11,9 до 17,5 МПа в зависимости от насыпной плотности пены. Прочность пека - основы углеродной пены зависит не только от пористой структуры пены, но и от свойств исходного.

Данные в таблицах 2 и 3 показывают, что пена с более высокой прочностью на сжатие содержит меньшее количество QI и TI, которые определяют его высшею текучесть и нижнюю точку размягчения. Полученные результаты подтверждают известные факт, что предшественник с более высокой текучестью генерирует сильные пены. Причиной является возможность тесного расположения в высших средне текучих высокомолекулярных структур в PHNO3, при формировании структуры пены. Данные также показывают, что термическая обработка значительно повышает прочность на сжатие, слегка уменьшается пористость и, соответственно, увеличивает кажущиеся плотности пены, полученные в результате перестройки структуры пены.

Ячеестая структура (толщина стенки ячейки, t, а длина ребра ячейки, L) также влияет на прочность пены. Для обычного пенопласта, t и L имеют отношение относительной плотности Da/Dt, где Da является кажущейся плотностью и Dt есть истинная плотность, соответственно. Обычно измерения параметров пены t и L трудно, но относительная плотность может быть легко определена. Хотя полученные углеродные пены не имеют идеальной и регулярной ячеестой структуры, в первом приближении, относительной плотность до сих пор используется для описания пенной ячеестой структуры.

Результаты в таблице 3, показывают, что прочность на сжатие увеличивается с кажущейся плотностью. Увеличение насыпной плотности предполагает увеличение толщины стенки ячейки или уменьшение длины ячейки краев. Более толстые стенки и короткие края ячейки способствуют повышению прочности на сжатие, в соответствии с Klett и соавт.

Рисунок 2 показывает оптическую текстуру карбонизированных пен в поляризованном свете в оптическом микроскопе. Микроскопические наблюдения показали, что продукты карбонизации CFPN и CFPS определенно пористые материалы, где мезопоры имеют различные, неправильные формы и сильно разнообразными диаметрами от 1 м до более чем в несколько сотней м.

Рисунок 2 – Оптическая текстура карбонизированных пен в поляризованном свете в оптическом микроскопе

Внутренняя структура образцов похожа на кокс из каменноугольного или нефтяного пека или из очень хорошо коксующихся углей. Они выглядят как тип грубой мозаики, области или потока в соответствии с классификацией оптических текстур кокса. Максимальные значения отражательной способности образцов также похожи с коксом. В связи с наличием QI, которые препятствуют слиянию мезофазных сфер при нагревании, оптические текстуры CFPN и CFPS, как правило, анизотропные, но в разной степени. Высоко анизотропные текстуры являются доминирующими. По-видимому, что там ниже анизотропные текстуры в образце CFPN, чем в CFPS. Возможной причиной этого является низкое содержание QI в CFPN. В то же время среднее максимальное значение отражательной способности выше CFPN, чем для CFPS. Нижние анизотропные текстуры превращаются в высшие анизотропные текстуры постепенно, но резкие границы между ними также существуют. Данные показывают, что характер модифицированного пека влияет на структуру и свойства углеродной пены.

Было показано, что термоокислительная модификация промышленного каменноугольного пека с азотной и серной кислотами является соответствующей обработкой для корректирования его пластических свойств перед процессом вспенивания. Свойства модифицированных каменноугольных пеков могут контролироватся температурой термоокислительной обработки и количеством добавленной кислоты. Полученные пеки являются подходящими исходными веществами для вспенивания, и они образуют анизотропные углеродные пены с хорошей механической прочностью. Было установлено, что характеристики исходного пека влияют на структуру пены и такие свойства, как прочность на сжатие и кажущуюся плотность. Рентгеновские данные показывают, что расстояние между слоями для CFPS выше, а размер кристаллитов в с-направлении (Lc) меньше, чем для CFPN. Низкое содержание TI и QI в пеке, обработанным азотной кислотой, приводит к образованию более упорядоченной структуры и формированию кристаллитов с более высокой высотой стопки, и, соответственно, углеродной пены с низкой пористостью и высокой прочностью. Важно отметить, что состав полученных модифицированных пеков позволяет образованию пены при относительно низком давлении и высокой скорости нагрева исходного вещества во время процесса вспенивания без стабилизационной обработки.