РАЗРАБОТКА И ВНЕДРЕНИЕ НОВОЙ ТЕХНОЛОГИИ БРИКЕТИРОВАНИЯ МЕЛКОФРАКЦИОННЫХ МАТЕРИАЛОВ С ЖИДКИМ СТЕКЛОМ

Автор: В.И. Бабанин, А.Я. Еремин, Г.Н. Бездежский

Источник: научно-технический и производственный журнал Металлург

№2 2007 г.– с. 71-74.

Автор: В.И. Бабанин, А.Я. Еремин, Г.Н. Бездежский

Источник: научно-технический и производственный журнал Металлург

№2 2007 г.– с. 71-74.

На базе проведенных исследований и установленных закономерностей была разработана технология, защищенная патентом РФ [1], позволяющая интенсифицировать процесс удаления влаги перед прессованием из брикетируемого материала с жидким стеклом, повысить прочность сырых брикетов и в последующем ускорить процесс отвердения (структурирования) брикетов в процессе накопления и хранения.

Суть технологии и ее специфика заключаются в том, что смешивание жидкого стекла производят с нагретым до заданной температуры материалом, что позволяет совместить в одном аппарате перемешивание компонентов с одновременным испарением определенной части воды из брикетируемой смеси, а точнее - из связующего. Окончательную подготовку смеси к прессованию производят с продолжением перемешивания в условиях, обеспечивающих дальнейшее испарение влаги и охлаждение ее до заданной температуры. Подготовленная таким способом брикетная смесь при ее последующем прессовании в валковых прессах обеспечивает высокий выход (не менее 85-87%) и прочность сырых брикетов. В зависимости от массы и размера [2] сырые брикеты выдерживают не менее 6-9 падений на стальную плиту с высоты 1,5 м и прессующую нагрузку 0,2-0,6 кН/брикет. Последующее упрочнение брикетов (прочность при прессовании возрастает до 1,5-2,0 кН/брикет) и их структурирование (упрочнение и приобретение влагостойкости) протекает достаточно активно, что позволяет направлять брикеты непосредственно в технологический цикл или накапливать их на относительно небольших складах и осуществлять отгрузку товарных брикетов потребителю через 1,5-2,0 сут. В других известных классических технологиях брикетирования с жидким стеклом использование и отгрузку брикетов осуществляют через 10-15 сут.

Впервые эта технология была адаптирована в 1995-1996 гг. к брикетированию отсевов кокса для обжига известняка в шахтных печах АООТ «Сода» (г. Березняки). На опытной установке с промышленным валковым прессом производительностью 10-12 т/ч (по материалу с насыпной плотностью 0,6-0,8 г/см3) была наработана и испытана в печи № 5 АООТ «Сода» партия брикетов из отсевов кокса (фракция 10-0 мм) с использованием в качестве связующего жидкого стекла. Результаты промышленных испытаний показали, что при замене части кокса брикетами (-25%) отклонений от норм технологического режима на печи не обнаружено и было признано целесообразным использовать брикеты из коксовой мелочи для обжига известняка.

Разработанная технология брикетирования мелкофракционных материалов с использованием в качестве связующего растворимого (жидкого) стекла была реализована в 2001 г. на Донском горно-обогатительном комбинате для брикетирования хромитового концентрата [3-5]. Установка производительностью 200 тыс. т брикетов в год успешно функционирует.

Установка брикетирования, принципиальная схема которой представлена на рис. 3, разместилась в главном корпусе обогатительной фабрики (ДОФ-1) комбината в привязке к сушильным барабанам. Площадь, занимаемая установкой совместно с оборудованием системы улавливания и очистки паровоздушной смеси, составила 144 (12x12) м2. Высота установки по четырехуровневой этажерке составила 14,5 м. Так как установка брикетирования предполагала наличие трех параллельных технологических линий, было использовано оригинальное техническое устройство, позволяющее непрерывно и равномерно распределять поступающий на брикетирование хромитовый концентрат по технологическим линиям (рис. 4).

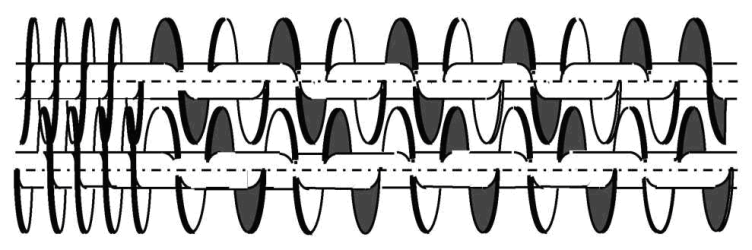

Для подготовки смеси хромитового концентрата с жидким стеклом был разработан специальный двухшнековый смеситель с переменным шагом винтовой линии шнеков, состоящий из нагнетающих и возвратных лопастей (рис. 5).

Рисунок 3 – Принципиальная технологическая схема участка брикетирования хромитового концентрата:

1 – сушильный барабан для влажного концентрата (после обогатительной фабрики); 2 – перекидной шибер для направления нагретого концентрата на склад или на установку брикетирования; 3 – конвейер сухого концентрата; 4 – конвейер сухого концентрата на участок брикетирования; 5 – элеватор № 1 для подачи концентрата на грохот; 6 – грохот для отсева крупных фракций концентрата; 7 – конвейер крупных фракций концентрата; 8 – бункер для накопления крупных фракций концентрата перед передачей на склад готовой продукции; 9 – конвейер фракций концентрата, поступающих на участок брикетирования; 10 – элеватор № 2 для подачи концентрата на установку брикетирования; 11 – конвейер-раздатчик концентрата по технологическим линиям установки; 12 – конвейер возврата избытка концентрата в накопительную яму и повторно в сушильные барабаны; 13 – дозатор концентрата с бункером; 14 – накопительная емкость связующего; 15 – насосы для перекачки связующего на участок брикетирования; 16 – расходно-дозировочные емкости связующего, предназначенные для подготовки связующего к брикетированию; 17 – дозирующие насосы связующего; 18 – смесители концентрата со связующим; 19 – форсунки ввода связующего в смеситель; 20 – аппараты, предназначенные для подготовки смеси к брикетированию; 21 – вальцевые брикетные прессы; 22 – ситовое устройство для отсева облоя и крошки; 23 – конвейер готовых брикетов; 24 – конвейер возврата облоя и крошки и сброса материала со смесителей и подготовителей; 25 – узел «дозревания» брикетов.

Рисунок 4 – Принцип работы раздатчика хромитового концентрата по технологическим линиям/

Рисунок 5 – Принципиальная конструкция двухшнекового смесителя./

Благодаря такой конструкции шнеков удалось обеспечить максимальную гомогенизацию брикетируемой смеси.

К числу оригинальных проектных и технических решений можно отнести введение в технологическую схему цепных элеваторов. Это позволило реализовать процесс брикетирования с полной инфраструктурой технологических аппаратов в условиях ограниченного пространства главного корпуса обогатительной фабрики. Немаловажным достоинством является использование брикетного пресса, который при массе 5600 кг и габаритных размерах 2800x1750x1400 мм обеспечил производительность по хромитовому концентрату 12-15 т/ч.

Принятые в проекте технические решения и подбор оборудования позволили обеспечить для конкретного материала – мелкозернистого хромитового концентрата – необходимые параметры технологического процесса, представленные ниже:

Гранулометрический состав хромитового концентрата, %:

Расход жидкого стекла, % — 6,0 – 6,5

Рабочие температуры, 0С:

По результатам проведенных исследований были определены показатели качества брикетов, а после многомесячных испытаний на ферросплавных заводах 04.01.2002 г. составлены и утверждены технические требования на брикеты ТУ-1500 РК.

Таким образом, разработанные технологические приемы и технические решения обеспечивают непрерывность производства брикетов, обладающих достаточной механической прочностью для противостояния динамическим и статическим нагрузкам, возникающим на всей технологической цепочке, – от получения брикетов и хранения их у производителя до поступления к потребителю. В результате намного повысилась эффективность процесса брикетирования мелкофракционных материалов, что позволяет рекомендовать разработанную технологию для широкого промышленного внедрения.