Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор существующих исследований

- 4. Анализ общих принципов компоновки роторных систем, основные свойства, особенности и характеристики

- Заключение

- Список источников

Введение

В настоящее время автоматизация производства является одним из основных факторов современной научно-технической революции, открывающей перед человечеством возможности преобразования природы, создания огромных материальных богатств, умножения творческих способностей человека. Развитие автоматизации характеризуется рядом крупных достижений. Одним из первых было внедрение сборочных конвейеров Генри Форда в процесс производства. Значительный переворот в автоматизации производства произвели промышленные роботы и персональные компьютеры. Всё это подтолкнуло наше общество на путь нового автоматизированного управления процессом производства.

В настоящее время для эффективного функционирования предприятия повсеместно вводится автоматизация, она становится неотъемлемой частью всего производственного процесса. И это вполне оправданно и выгодно, ведь снижаются затраты и повышается качество продукции. Автоматизированное производство – это система машин, оборудования, транспортных средств, обеспечивающая строго согласованное во времени выполнение всех стадий изготовления изделий, начиная от получения исходных заготовок и кончая контролем (испытанием) готового изделия и выпуска продукции через равные промежутки времени [1].

На первом этапе были созданы автоматические линии и жесткие заводы-автоматы. Второй период развития автоматизации характеризуется появлением электронно-программного управления, созданием станков с числовым программным управлением (далее ЧПУ), обрабатывающих центров и автоматических линий. Предпосылкой развития автоматизации производства на третьем этапе послужили новые возможности ЧПУ на базе микропроцессорной техники, позволившие создать новую систему машин, которая сочетала высокую производительность автоматических машин с требованиями гибкости производственного процесса. На более высоком уровне автоматизации создаются автоматические заводы будущего, оснащённые оборудованием с искусственным интеллектом [4].

Большая доля затрат времени на производительных работах, при изготовления машин и длительность общего цикла производства, делают особенно актуальной проблему автоматизации производственных работ. Значение решения этой проблемы определяется не только задачами повышения качества продукции, экономичности её производства и повышения производительности. Автоматизация производственных процессов при помощи применения технологических систем непрерывного действия, выполненных на базе роторных и роторно-конвейерных машин, особенно эффективна при массовом производстве изделий. То есть разработка структурного и технологического обеспечения роторных машин для изготовления изделий массового производства является весьма актуальной научной задачей, имеющей важное народно-хозяйственное значение.

1. Актуальность темы

В настоящее время широко используются крепежные соединительные изделия такие как болты, винты, шайбы, самостопорящиеся гайки, шурупы, гвозди и т.д. Для их изготовления применяется раздельное технологическое оборудование, что неэффективно, так как требует больших расходов на содержание производственных площадей, транспортирование деталей от станка к станку и др., решением этой проблемы является высоко автоматизированное производство. Одновременное изготовление этих изделий на одной технологической линии позволит повысить технико-экономические показатели их изготовления, снизить себестоимость и избежать транспортных расходов.

2. Цель и задачи исследования

Цель работы – повысить производительность и качество обработки деталей машин за счет применения роторных машин для изготовления изделий массового производства.

Основные задачи исследования:

- Провести анализ общих принципов компоновки роторных и роторно-конвейерных систем, основные свойства, особенности и характеристики.

- Выполнить структурный синтез технологических процессов непрерывного действия.

- Провести анализ структуры и алгоритм технологического процесса.

- Выполнить анализ особенностей и классификации технологических процессов непрерывного действия.

- Разработать варианты конструкций транспортного ротора для передачи деталей типа тел вращения.

- Снизить уровень колебаний механической системы с однотипными возмущениями.

Объект исследования: роторные машины для изготовления изделий массового производства.

3. Обзор существующих исследований

В настоящее время проводится большое количество исследований по разработке роторов и роторных линий. Усилиями многих ученых внесен значительный вклад в развитие. Среди которых Л. Н. Кошкин, В. В. Прейс, И. А. Клусов и др.

4. Анализ общих принципов компоновки роторных систем, основные свойства, особенности и характеристики.

Разновидностью комплексных автоматических линий являются роторные автоматические линии, разработанные инженером Л.Н.Кошкиным.

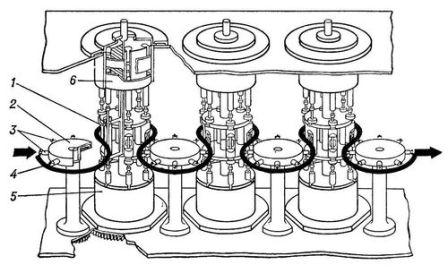

Автоматическая роторная линия – комплекс рабочих машин, транспортных устройств, приборов, объединённых единой системой автоматического управления, в котором одновременно с обработкой заготовки перемещаются по дугам окружностей совместно с воздействующими на них орудиями. Наиболее распространены автоматические роторные линии для операций, выполняемых посредством прямолинейного рабочего движения (штамповка, вытяжка, прессование, сборка, контроль) [5]. Автоматическая роторная линия состоит из рабочих роторов, на которых выполняются технологические операции, и транспортных роторов, которые перемещают обрабатываемые предметы по операциям (Рис. 1).

Рисунок 1 – Принципиальная схема автоматической роторной линии: 1 – блок инструмента; 2 — транспортный ротор; 3 – клещи; 4 – линия перемещения изделия при обработке; 5 – рабочий ротор; 6 – копир.

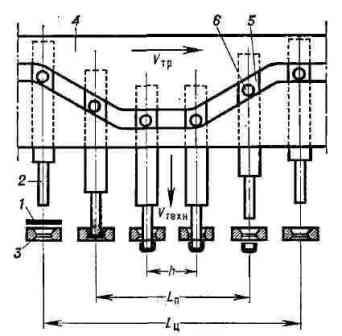

Рабочий ротор представляет собой жёсткую систему, на которой монтируется группа орудий, равномерно расположенных вокруг общего вращающего систему вала. Необходимые рабочие движения сообщаются этим орудиям исполнительными органами, для малых усилий применяются механические исполнительные органы, для больших — гидравлические (например, штоки гидравлических силовых цилиндров) [3]. Транспортные и рабочие роторы жёстко связаны между собой. На автоматических роторных линиях можно одновременно обрабатывать предметы нескольких типоразмеров сходной технологии как в массовом, так и в серийном производстве. Роторные линии позволяют автоматизировать обработку нескольких однотипных деталей, т.е. отличающихся определённым уровнем гибкости (Рис.2).

Рисунок 2 – Схематическая развёртка прессовой операции на роторной линии: 1 – предмет обработки; 2, 3 – инструмент; 4 – пазовый копир; 5 – ползун; 6 – ролики ползунов; h – шаг между предметами обработки; Lп – длина пути предмета обработки; Lц – цикловой путь инструмента; Vтр – транспортная скорость; Vтехн – технологическая скорость.

Инструмент, как правило, монтируется комплектно в предварительно налаживаемых (вне рабочих машин) блоках, сопрягаемых с исполнительными органами ротора преимущественно только осевой связью, что обеспечивает возможность быстрой замены блоков.

Транспортные роторы принимают, транспортируют и передают изделия. Они представляют собой барабаны или диски, оснащенные несущими органами. Чаще применяют простые транспортные роторы, имеющие одинаковую транспортную скорость, общую плоскость транспортирования и одинаковую ориентацию предметов обработки.

Для передачи изделий между рабочими роторами с различными шаговыми расстояниями или различным положением предметов обработки, предназначены транспортные роторы, которые могут изменять угловую скорость и положение в пространстве транспортируемых предметов. Рабочие и транспортные роторы соединяются в линии общим синхронным приводом, перемещающим каждый ротор на один шаг за время соответствующее темпу линии [10].

На автоматических роторных линиях можно выполнять операции, значительно различающиеся по продолжительности, например прессовые, контрольные, термические и химические. Автоматическая роторная линия может одновременно обрабатывать несколько различных изделий. Особенно перспективно дальнейшее распространение автоматических роторных линий для выпуска массовых изделий (радиодеталей, штампованных деталей и др.). Их применение наиболее рационально в производстве с непродолжительными технологическими процессами и при изготовлении относительно простых предметов, имеющих форму тел вращения. Производительность автоматических роторных линий определяется транспортной скоростью ротора и шаговым расстоянием между изделиями в роторе.

Применение автоматических роторных линий по сравнению с отдельными автоматами не роторного типа сокращает производственный цикл в 10—15 раз, значительно уменьшаются межоперационные запасы заготовок (в 20—25 раз), высвобождаются производственные площади, в несколько раз снижается трудоёмкость изготовления и себестоимость продукции, капитальные затраты окупаются за 1—3 года [5].

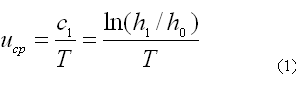

Одно из основных направлений повышения эффективности производства крепёжных изделий – повышение производительности и надежности оборудования. Однако повышение производительности машин связано с увеличением скорости деформации, что при определённых скоростных факторах приводит к повышению сопротивления деформации штампуемых материалов, росту технологических усилий, снижению стойкости инструмента, снижению стабильности и надёжности работы оборудования. Исходя из результатов экспериментальных исследований, которые показывали, что увеличение скорости деформации при холодной высадке углеродистых сталей приводит к возростанию сопротивления деформации на 20-75% (в зависимости от степени деформации). Поэтому установление закономерностей изменения скоростных факторов высадки является важным элементом повышения точности расчетов высокопроизводительных технологий и оборудования. В общем случае пластического формоизменения скорость деформирования

где c – степень деформации, t – время.

Однако в процессе высадки крепежных изделий, когда скорость деформации изменяется от максимума (на некотором этапе деформирования) до нуля (окончание деформирования), а зависимость

точно установить не всегда удается, динамику процесса можно оценивать по средней скорости деформации:

где h1,h0 – высота заготовки до и после деформации; Т – продолжительность высадки.

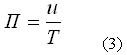

Рисунок 3 – Схема высадки на роторной машине с механическим приводом

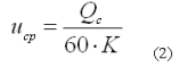

Средняя скорость деформации при высадке на роторной машине:

где K – число инструментальных блоков, одновременно находящихся в зоне обработки.

Следует отметить, что для роторных машин с механическим приводом число К=3-5, а для машин с гидроприводом рабочего инструмента, как правило, К=1, так как при К>1 существенно усложняется конструкция системы гидрораспределения [2].

Решение задачи повышения производства изготовления деталей типа тел вращения связано с использованием принципиально новых машин, обеспечивающих высокую степень автоматизма и непрерывности производства, – так называемых роторных машин, в которых транспортное движение предметов обработки непрерывно и не ограничивается технологическими факторами. Такие машины относятся к III классу.

Отделение инструмента от исполнительных органов обусловливает замечательные технические и экономические возможности: повышение производительности, возможность автоматизации функций обслуживания инструмента, повышение плотности потока, сокращение числа и уменьшение размеров исполнительных органов, осевых размеров и величин рабочих ходов инструмента, что приводит к резкому сокращению стоимости машины на единицу измерения производительности.

Исходя из вышеперечисленных характеристик, целесообразно применить роторные машины – машины III класса. Производительность таких машин определяется:

где П – производительность; Т– цикл производства; u – количество позиций.

Каждому классу технологических процессов соответствует определенный способ выполнения. Следовательно, применение способа, обеспечивающего полное использование возможностей процессов данного класса, обусловлено самим характером данных процессов. Процессы III классов не только сами по себе содержат наибольшие потенциальные возможности для осуществления машинизации производства, но обеспечивают также и применение способов их выполнения, которые позволяют использовать эти возможности. Поэтому наличие технологических процессов III классов, точнее, принадлежность всех процессов по изготовлению данного изделия к процессам III класса, обеспечивает возможность применения третьего и четвертого способов, является не только необходимой, но и достаточной предпосылкой для широкого применения автоматической системы машин в производстве данного изделия. Техническая возможность построения каждой отдельной автоматической системы машин и физическая возможность осуществления широкого перехода к автоматическим системам связаны, таким образом, с двумя последними классами технологических процессов, а реализация этих возможностей связана с переходом к соответствующим им классам машин. Машины III класса в наиболее полной мере соответствуют требованиям высшей формы автоматизма и непрерывности [9].

Реальной основой для широкого осуществления комплексной автоматизации могут являться в настоящее время машины III класса, так как соответствующий им класс процессов решает задачи всех целевых назначений и охватывает целые отрасли производств, и, в то же время, процессы всех других классов также могут выполняться посредством машин III класса. Однако машины III класса все еще занимают малое место даже в производствах, базирующихся только на процессах III класса. Поэтому важнейшей задачей комплексной автоматизации является ускоренное создание широкой гаммы машины III класса и распространение их прежде всего в отраслях производства, базирующихся на процессах III класса.

Машины III класса могут быть выполнены по двум конструктивным схемам — роторной: при роторной схеме рабочие инструменты монтируются на жестких транспортных системах – роторах, совместно с исполнительными органами, сообщающими им необходимые технологические движения. При роторно-конвейерной схеме рабочие инструменты монтируются на гибких замкнутых транспортных системах – конвейерах, а исполнительные органы – в огибаемых ими обслуживающих роторах. Это различие между двумя схемами машин III класса имеет принципиальное значение и определяет собой коренные различия их важнейших технических возможностей [6,8].

Роторная схема соответствует начальной стадии развития машин III класса и обладает ограниченными возможностями, как по технико-экономическим показателям, так и по широте сферы применения. Роторно-конвейерная схема соответствует развитой форме машин III класса. Поскольку машины III класса вначале появились в форме роторных машин и линий, то многие относящиеся к ним технические решения сохраняются и в роторно-конвейерных машинах и линиях. Поэтому целесообразно рассмотреть вначале схемы и конструктивные элементы, относящиеся к роторным машинам и линиям.

Рабочие роторы, предназначенные для выполнения основных технологических операций, являются наиболее важными и разнообразными по конструктивным исполнениям элементами роторных линий. Различия в конструкциях рабочих роторов обусловливаются характером технологических операций, определяющим кинематическую схему ротора и тип исполнительных органов, а также масштабом производства, для которого они предназначаются, определяющим одно - или многономенклатурность оснастки позиций ротора и соответствующие особенности распределительных устройств [3].

В пределах одного и того же класса процессов, рабочие роторы различаются в зависимости от технологических параметров (величин рабочих ходов и сил, положения заготовки, способов ее установки, базирования и т. п.), характера привода, расположения рабочих органов, применяемых кинематических элементов и, наконец, от конструктивных форм монтажа инструментов в роторе и самого ротора на его оси.

Рассмотрение конструкций рабочих роторов начнем с роторов, предназначенных для выполнения операций, относящихся к технологическим процессам III класса, поскольку они содержат ряд основных элементов, присущих рабочим роторам, используемым для выполнения операций всех других классов. Эти роторы конструктивно разработаны лучше других и являются наиболее распространенными.

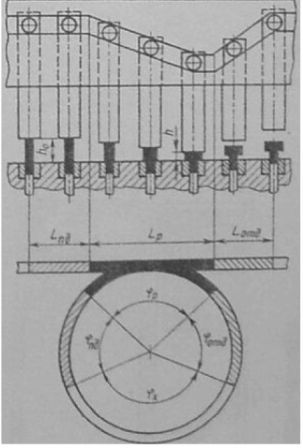

Операции III класса для основной массы практически встречающихся деталей характеризуются прямолинейным рабочим движением инструмента и отсутствием крепления или установки заготовки, либо выполнением этой функции самим рабочим движением инструмента. Исполнительные органы рабочих роторов для процессов этого класса представляют собой механизмы, сообщающие рабочим инструментам прямолинейное движение. Различают два основных типа операций III класса: операции, выполняемые посредством одного совершающего рабочее движение инструмента (рис. 4, а) и операции, выполняемые посредством двух совершающих рабочие движения инструментов (рис. 4, б). К операциям первого типа относятся операции (чеканки, клеймения), выполняемые без ввода заготовки в матрицу, или подобные же процессы, выполняемые с применением матриц или пресс-форм, не требующих выталкивания обработанной детали, так как она извлекается из матрицы самим пуансоном или штампом при его обратном ходе [7].

К операциям второго типа относятся большинство прессовых, гибочных, вытяжных и других операций, выполняемых с применением штампов, линейных форм и т. п., из которых обработанная деталь извлекается посредством самостоятельного движения отдельного инструмента (выталкивателя, второго пуансона и т. п.). Второй тип операций наиболее часто встречается в технологических процессах III класса.

Рисунок 4 – Принципиальные схемы одностороннего (а) и двустороннего (б) технологических процессов для операции III класса: 1 – заготовка; 2 – рабочий инструмент

Существуют еще операции III класса, требующие применения большого числа инструментов, совершающих самостоятельные рабочие движения, как в направлении одной, так и в направлении различных осей. Такие операции встречаются значительно реже (в процессах сборки, изготовления армированных пластмассовых деталей и т. п.). Исполнительные органы, сообщающие рабочее движение инструментам, выполняющим такие операции, состоят, однако, из элементов, аналогичных тем, которые необходимы для выполнения операций двух первых типов. Поэтому рассмотрение рабочих роторов для выполнения операций III класса можно провести на примере двух первых типов операций [7]. Основным элементом всех роторов для выполнения операций III класса является орган, сообщающий инструменту прямолинейное рабочее движение. При выполнении операций первого типа каждый рабочий орган ротора содержит один совершающий самостоятельное движение инструмент (рис. 5) и один исполнительный орган, сообщающий инструменту движение. При выполнении операций второго типа каждый рабочий орган ротора состоит из двух совершающих самостоятельные движения инструментов и двух исполнительных органов, сообщающих им эти движения (рис. 6). Роторы, выполняющие операции первого типа, получили название односторонних, а второго – двусторонних. В зависимости от типа исполнительных органов рабочие роторы для операций III класса могут быть механическими, гидравлическими, пневматическим и и комбинированными [5].

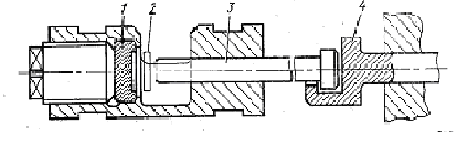

Рисунок 5 – Схема рабочего ротора для выполнения односторонних операций ІІІ класса: 1 и 3 – рабочие инструменты; 2 – заготовка; 4 – исполнительный орган

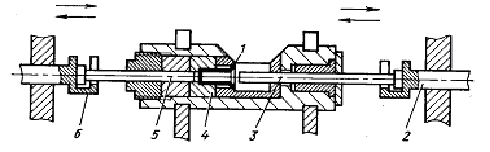

Рисунок 6 Схема рабочего органа ротора для выполнения двусторонних операций III класса: 1 – заготовка; 2 и 6 – элементы привода исполнительных органов; 3, 4 и 5 – рабочие инструменты

Первой по важности проблемой, с которой связаны все другие, является проблема окупаемости автоматических устройств, заменяющих труд чeлoвeкa. Сущность проблемы состоит в том, что такие устройства должны обеспечивать экономический эффект, позволяющий возвратить их стоимость в определенный срок. Это требование относится к устройствам для загрузки технологических машин предметами обработки или межоперационной передачи предметов, автоматизации смены инструмента, выборочного контроля предметов обработки и т. д. Это требование, как правило, является обязательным.

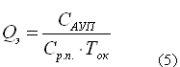

Между тем это требование может в действительности не удовлетворяться, в чем можно убедиться на примере задачи автоматизации загрузки технологической машины предметами обработки. Экономический эффект от применения такого устройства в единицу времени его использования составляет R = Ср. nQ, где Ср, п – стоимость передачи одного предмета вручную; Q – производительность соединяемых машин. Условие экономической окупаемости состоит в том, чтобы эффект за заданный срок окупаемости Ток

где Сауп – стоимость автоматического устройства, но это условие может не удовлетворяться.

Действительно, в каждом конкретном случае стоимость ручной передачи одного предмета и стоимость автоматического устройства для передачи являются заданными величинами. Стоимость ручной передачи не может быть произвольно увеличена, ибо она определяется зависящими от размеров и формы предмета обработки необходимыми трудозатратами на передачу предмета. Стоимость автоматического устройства не может быть произвольно уменьшена, ибо она также определяется размерами и формой предмета обработки и реальной конструкцией устройства. Не может быть произвольно увеличен и срок окупаемости. Таким образом, условие окупаемости может быть удовлетворено лишь при высокой производительности. Производительность, являющаяся необходимой для обеспечения окупаемости автоматического устройства, определяется из условия окупаемости:

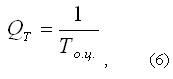

Обеспечение этой производительности в течение всего календарного времени является обязательным экономическим требованием. Но для большинства машин, используемых в настоящее время в производстве дискретных предметов, теоретическая производительность определяется продолжительностью операционного цикла, т. е

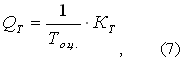

а реальная производительность

где Кт – коэффициент использования календарного времени.

При этом условии и производительность является заданной величиной, не допускающей произвольного выбора. Переход к новому уровню производительности является обязательным условием экономически эффективного повышения уровня автоматизма и непрерывности.

Этот переход является общей объективной закономерностью развития машин, обусловленной тем, что повышение уровня автоматизма представляет собой передачу машинам все более и более редко осуществляемых производственных функций (смена инструмента, выборочный контроль, текущий ремонт, смена объектов производств), достаточная эффективность автоматизации которых, необходимая для ее окупаемости, наступает лишь при более высоких производительностях. Понимание этой закономерности имеет исключительное практическое значение, так как повышение уровня автоматизма и непрерывности вне совершенно определенной связи с уровнем производительности, может привести к снижению важнейшего экономического показателя.

На данный момент в машиностроения для изготовления крепежных изделий применяют холодновысадочные штампы (рис.7). Но они обладают недостатками:

- высокая скорость деформации (в процессе деформации происходит механическое упрочнение (наклеп) металла возрастают силы трения и усилия деформирования;

- работают в условиях высоких скоростей и динамических нагрузок, это приводит к большим амплитудам колебаний, что в следствии снижает производительность.

Поэтому для устранения этих недостатков и повышения производительности целесообразней применять роторные линии.

Учитывая вышеизложенное, с точки зрения производительности и автоматизации изготовления деталей типа тел вращения на роторных машинах можно сделать закономерный вывод, что этот переход целесообразен.

Рисунок 7 – Схема работы холодновысодочного штампа при выдавливании

(анимация: 7 кадров, 6 циклов повторения, 165 килобайт)

Заключение

В настоящее время проблема экономии ресурсов очень актуальна, особенно в энерго- и материалоемких отраслях. В связи с этим перспективным является интенсивный путь развития производства, который предлагается осуществить при производстве деталей тип тел вращения. Применение для этого автоматических роторных линий даст существенное увеличение производительности и других технико-экономических показателей, позволит уменьшить время простоев оборудования, увеличить коэффициент использования технологического пространства, а внедрение таких линий на практике позволит решить вопрос комплексной автоматизации производства.

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Владзиевский, А. П. Автоматические линии в машиностроении/ А.П. Владзиевский , М., 1998

- Кошкин, Л. Н., Густов, А. А. Роторные машины для механической обработки/ Л. Н. Кошкин, А. А.Густов, К.,2002.

- Кошкин, Л. Н. Комплексная автоматизация на базе роторных линий/ Л. Н. Кошкин, М.,1999.

- Феденя, А.К. Организация производства и управление предприятием: Учеб. пособие/ А.К. Феденя. – Мн.: Тетра-Системс, 2004. – 192с.

- Соломатин, Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.

- Клусов И.А. и др. Автоматизация сборочных процессов на роторных линиях - Киев, 1967 - 48 с.

- Михайлов А. Н. Основы синтеза поточно-пространственных технологических систем. - Донецк: ДонНТУ, 2002. - 379 с.

- Прейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Машиностроение, 1986 - 128 с.

- Автоматизация производственных процессов [Электронный ресурс]. – Режим доступа: http://www.elit-material.ru/promyshlennost_proizvodstvo/referat_avtomatizaciya_proizvodstvennyx.html.

- Роторные и роторно-кнвейерные линии [Электронный ресурс]. – Режим доступа: http://www.ekoslovar.ru/359.html.