Назад в библиотеку

Анализ существующего состояния вопроса. Исследование. Конструкция роторной машины.

Автор: И.В. Чокнадий, Е.А. Чернышев

Источник:Сборник докладов студентов кафедры "Технология машиностроения" Факультет инженерной механики и машиностроения ДонНТУ. День науки 2013.-Донецк: ДонНТУ, 2013

В машиностроении массовый характер производства имеют детали типа тел вращения (болты, гайки, шурупы, заклепки, шайбы и др.). Существует большая потребность в данных деталях в машиностроительных и строительных отраслях.

Для изготовления крепежных изделий применяют холодновысадочные штампы, но они обладают основным недостатком:

- высокая скорость деформации (в процессе деформации происходит механическое упрочнение (наклеп) металла возрастают силы трения и усилия деформирования. Процесс деформации сопровождается нагревом металла и инструмента, температура которых может достигать до 300°С.) [1].

В качестве примера рассмотрим процессы высадки головок винтов на двухударном автомате и на роторно-конвеерной линии. Результаты расчетов представлены в таблице 1 [4].

Таблица 1. Таблица производительности на

роторно – конвейерной линии и на двухударном автомате

|

Изделие

|

Оборудование

|

Производительность

Q, шт./мин.

|

Скорость

деформации

u,c-1

|

|

Винт

М3

(ГОСТ

1491-80)

|

Роторно-конвейерная

автоматическая линия ЛШШ-4 (Луганский филиал КБАЛ)

|

1100

|

14,5

|

|

Двухударный

автомат мод. А 1916(ПО «КПА», г.Одесса)

|

1100

|

450,7

|

Из таблицы можно сделать вывод что при одинаковой производительности скорость деформации на роторно-конвеерной линии меньше, чем на автомате, а значит что качество продукции будет лучше и выше производительность.

Для устранения этого недостатка целесообразней применять роторные машины. Роторные машины обладают следующими преимуществами:

- высокая производительность процесса обработки;

- непрерывность обработки и транспортировки деталей, продукции;

- упрощение конструкции и обслуживания по сравнению с традиционными автоматическими линиями;

- возможность автоматизации контроля качества обработки каждого изделия на контролирующем роторе;

мвозможность автоматизированного обслуживания рабочих инструментов.

Реальной основой для широкого осуществления комплексной автоматизации могут являться в настоящее время машины III класса, так как соответствующий им класс процессов решает задачи всех целевых назначений и охватывает целые отрасли производств [2].

В этих машинах обработка осуществляется в процессе непрерывного транспортирования предметов обработки, совместно с обрабатывающим инструментом через рабочую зону машины.

Машины III класса могут быть выполнены по двум конструктивным схемам – роторной и роторно-конвеерной. При роторной схеме рабочие инструменты монтируются на жестких транспортных системах – роторах совместно с исполнительными органами, сообщающими им необходимые технологические движения. При роторно-конвейерной схеме рабочие инструменты монтируются на гибких замкнутых транспортных системах – конвейерах, а исполнительные органы – в огибаемых ими обслуживающих роторах.

Рассмотрим конструкцию рабочих роторов предназначенных для выполнения операций, относящихся к технологическим процессам III класса, поскольку они содержат ряд основных элементов, присущих рабочим роторам, используемым для выполнения операций всех других классов. Эти роторы конструктивно разработаны лучше других и являются наиболее распространенными.

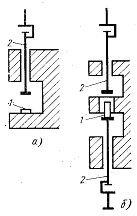

Различают два основных типа операций III класса: операции, выполняемые посредством одного совершающего рабочее движение инструмента (рис. 1, а) и операции, выполняемые посредством двух совершающих рабочие движения инструментов (рис. 1, б). К операциям первого типа относятся операции (чеканки, клеймения) выполняемые без ввода заготовки в матрицу, к операциям второго типа относятся большинство прессовых, гибочных, вытяжных и других операций, выполняемых с применением штампов, линейных форм и т. п.

Рисунок 1 – Принципиальные схемы одностороннего (а) и двустороннего (б) технологических процессов для операции III класса:

1-заготовка; 2-рабочий инструмент

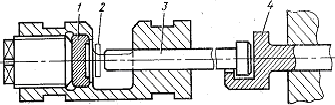

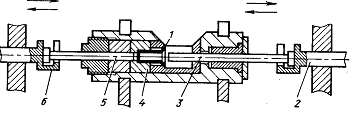

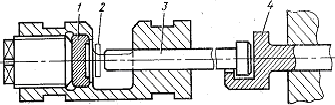

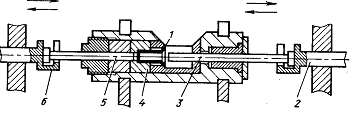

При выполнении операций первого типа каждый рабочий орган ротора содержит один совершающий самостоятельное движение инструмент (рис. 2) и один исполнительный орган, сообщающий инструменту движение. При выполнении операций второго типа каждый рабочий орган ротора состоит из двух совершающих самостоятельные движения инструментов и двух исполнительных органов, сообщающих им эти движения (рис. 3) [2]. Роторы, выполняющие операции первого типа, получили название односторонних, а второго – двусторонних.

Рисунок 2 – Схема рабочего органа ротора для выполнения односторонних операций III класса: 1 и 3 – рабочие инструменты; 2 – заготовка; 4 – исполнительный орган

Рисунок 3 – Схема рабочего органа ротора для выполнения двусторонних операций III класса:

1 – заготовка; 2 и 6 – элементы привода исполнительных органов; 3, 4 и 5 – рабочие инструменты

В зависимости от типа исполнительных органов рабочие роторы для операций III класса могут быть механическими, гидравлическими, пневматическим и и комбинированными.

Выводы

Переход к новому уровню производительности является обязательным условием экономически эффективного повышения уровня автоматизма и непрерывности. Этот переход является общей объективной закономерностью развития машин, обусловленной тем, что повышение уровня автоматизма представляет собой передачу машинам все более и более редко осуществляемых производственных функций.

Учитывая вышеизложенное, с точки зрения производительности и автоматизации изготовления деталей типа тел вращения на роторных машинах можно сделать закономерный вывод, что этот переход целесообразен.

Список использованной литературы

- Кошкин Л. Н., Густов, А. А. Роторные машины для механической обработки/ Л. Н. Кошкин, А. А.Густов, К.,2002

- Кошкин Л. Н. Комплексная автоматизация на базе роторных линий/ Л. Н. Кошкин, М.,1999

- Михайлов А.Н. Основы проектирования и автоматизации производственных процессов на базе технологий непрерывного действия. Уч. пособие для машиностроит. спец. вузов. – Донецк: ДонНТУ, 2006.- 421 с.

- Соломатин Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.