Разработка конструкций роторных режущих головок

Автор: Л.А. Гик, Д.И. Шурыгин

Источник: Мир Техники и Технологий, Международный технический журнал, Выпуск № 4 Апрель 2009

Автор: Л.А. Гик, Д.И. Шурыгин

Источник: Мир Техники и Технологий, Международный технический журнал, Выпуск № 4 Апрель 2009

Л.А. Гик, Д.И. Шурыгин Разработка конструкций роторных режущих головок В статье приведены направления проектирования конструкций роторных режущих головок, сравнительный анализ достоинств и недостатков разработанных экспериментальных конструкций, расчет эксплуатационных характеристик и результаты испытаний изготовленных конструкций.

Несмотря на большое разнообразие описанных в литературе и патентных документах конструкций роторных инструментов, до сих пор остается практически нерешенной важнейшая задача создания для разных видов обработки (точения, фрезерования, растачивания и т.п.) универсальных конструкций роторных режущих головок – достаточно простых, надежных в работе и пригодных к широкому промышленному освоению.

Выбор направления проектирования конструкций роторных режущих головок проводился на основе анализа достоинств и недостатков существующих принципиальных схем ротационного резания [1]. Наибольшее внимание при проектировании было уделено созданию достаточно мощных и жестких опорных подшипниковых узлов как основной базы обеспечения устойчивой работы инструмента. Проработаны варианты опор с использованием подшипников скольжения, качения и комбинированных (подшипники скольжения – подшипники качения). При конструировании опор качения использованы в основном роликовые и игольчатые подшипники, а также их комбинации. Шариковые подшипники из-за их недостаточной вибростойкости предусмотрены только в некоторых осевых опорах головок. При конструировании подшипниковых узлов скольжения предусмотрена возможность использования как традиционных антифрикционных материалов, так и современных, самосмазывающихся – на базе пластиков и металлокерамики. Принципиальная пригодность таких материалов для упрощения конструкций и эксплуатации роторных инструментов требует серьезной экспериментальной проверки. Для проведения соответствующих испытаний были разработаны специальные конструкции роторных головок. Сравнительный анализ достоинств и недостатков разработанных экспериментальных конструкций роторных головок приведен в табл. 1

№ п/п |

Конструкция головки |

Достоинства |

Недостатки |

|---|---|---|---|

1 |

Радиальный игольчатый, радиально-упорный конический и упорный шариковый подшипники |

Высокая жесткость, компактность по диаметру, простота заточки и переточек режущего элемента |

Нетехнологичность изготовления корпуса головки, увеличенный габарит по длине |

2 |

Два радиально-упорных конических подшипника, обращенных друг к другу внутренними кольцами |

Простота изготовления, компактность по длине |

Нерациональная по требованиям жесткости схема расположения подшипников, сложность заточки и переточек режущего элемента |

3 |

Два радиально-упорных конических подшипника, обращенных друг к другу внешними кольцами |

Высокая жесткость, компактность по длине |

Нетехнологичность изготовления |

4 |

Два радиально-упорных конических подшипника с упорным буртом на внешней обойме, обращенных друг к другу внешними кольцами |

Высокая жесткость, компактность по длине, достаточная технологичность изготовления |

Использование дефицитных подшипников с буртами на наружной обойме |

5 |

Радиальный игольчатый подшипник без внутреннего кольца и два упорных шариковых подшипника |

Высокая жесткость, компактность по диаметру, максимальная простота заточки и переточек режущего элемента |

Нетехнологичность конструкций корпуса и шпинделя головки, увеличенные габариты по длине. |

6 |

Два радиально-упорных конических подшипника разного диаметра, обращенных друг к другу внешними кольцами |

Высокая жесткость, компактность по длине, достаточная технологичность изготовления |

Сложность конструкции, сложность заточки и переточек режущего элемента |

7 |

Радиально-упорный бронзовый подшипник скольжения и упорный шариковый |

Компактность по диаметру, простота заточки и переточек режущего элемента |

Сложность эксплуатации из-за необходимости подачи смазки в подшипники, сложность конструкции |

8 |

Два радиально-упорных подшипника скольжения в виде втулки упорным буртом, материал подшипника - Флувис ДМ–7,5 |

Максимальная простота изготовления, минимальные габариты, простота заточки и переточек режущего элемента |

Недостаточно исследованы возможности по требованиям жесткости и долговечности материала втулок подшипников |

9 |

Два радиально-упорных подшипника скольжения в виде втулки упорным буртом, материал подшипника – металлофторопласт, фенопласт |

Максимальная простота изготовления, минимальные габариты, простота заточки и переточек режущего элемента |

Недостаточно исследованы возможности по требованиям жесткости и долговечности материала втулок подшипников |

10 |

Два радиально-упорных подшипника скольжения в виде втулки упорным буртом, материал подшипника –металлокерамика |

Максимальная простота изготовления, минимальные габариты, простота заточки и переточек режущего элемента |

Недостаточно исследованы возможности по требованиям жесткости и долговечности материала втулок подшипников |

Выбор рациональных конструкций головок для изготовления производился методом экспертной оценки по следующим критериям:

На базе анализа табл. 1 по критериям экспертной оценки были выбраны для изготовления наиболее рациональные конструкции головок № 1 – 4,8,9,10 с различными опорными подшипниковыми узлами.

Для отобранных конструкций был проведен расчет эксплуатационных характеристик подшипникового узла. Результаты расчета опорных узлов на подшипниках качения представлены в табл. 2, а на подшипниках скольжения – в табл. 3.

Номер конструкции головки |

Обозначение подшипников |

Выполнение условия Р≤0,5×С |

Расчетный ресурс, ч. |

|

|---|---|---|---|---|

макс. нагруз. |

ном. нагруз. |

|||

1 |

1. 244905; 2. 7202; 3. 8102 |

Выполняется |

115 |

1840 |

2 |

1. 2007104А; 2. 2007104А |

Выполняется |

15 |

302 |

3 |

1. 2007105А; 2. 2007105А |

Выполняется |

579 |

11672 |

4 |

1. 67204А; 2. 67204А |

Выполняется |

982 |

19796 |

Номер конструкции головки |

Материал подшипника |

p×v, МПа×м⁄с |

|

|---|---|---|---|

макс. нагруз. |

ном. нагруз. |

||

8 |

ФЛУВИС ДМ – 7, 5 |

90,3 |

22,6 |

9 |

Фторопласт Фенопласт |

75,3 |

18,8 |

10 |

Металлокерамика |

70.1 |

17.5 |

Был проведен ряд испытаний изготовленных роторных головок с целью определения их принципиальной работоспособности и сравнения их возможностей обеспечения высокого качества обработанных поверхностей. Испытания производились на токарно-винторезном станке мод. 16К25. В качестве образцов для испытаний использовались заготовки из стали 45 диаметром D = 100 мм и длиной L = 480мм, которые устанавливались в патроне и поддерживались центром задней бабки станка. На образцах протачивались шейки длиной l = 30-40мм. Обработка шеек производилась разными роторными головками на следующих режимах: частота вращения шпинделя nшп = 630-1600 об/мин; подача S = 0,3-1,2мм/об; глубина резания t = 0,15-0,50мм. Анализировали следующие характеристики процесса: устойчивость вращения режущих элементов головок (определялась с помощью тахометра мод. ИО-30); наличие вибраций технологической системы, повышающих уровень волнистости обработанных поверхностей образцов (определялось визуально); полученную шероховатость обработанных поверхностей образцов (измерялась на профилометре мод. 296).

Установлено, что все изготовленные и испытанные конструкции роторных головок, выполненные как на подшипниках качения, так и на подшипниках скольжения, обеспечивают устойчивое равномерное вращение режущих элементов от взаимодействия с обрабатываемой заготовкой.

Существенных вибраций технологической системы, повышающих уровень волнистости обработанных поверхностей образцов, в процессе испытания различных роторных головок не наблюдалось.

Все отобранные и изготовленные конструкции роторных головок обеспечивают шероховатость поверхностей, обработанных на указанных выше режимах, в пределах Ra≤1,25 мкм, что существенно ниже, чем при обработке традиционными лезвийными инструментами.

Кроме того, было проведено экспериментальное исследование жесткости изготовленных образцов, существенно влияющей на точность и качество обработки.

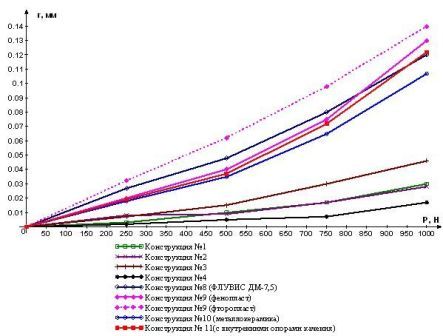

Жесткость головок определялась путем замера величины радиального смещения режущей кромки лезвия при приложении радиальной нагрузки силой Р=250 Н, Р=500 Н, Р=750 Н, Р=1000 Н.

Для проведения исследования режущая головка вместе с соответствующей державкой устанавливалась и зажималась в патроне токарно-винторезного станка мод. 16Б25ПСп.

Радиальные смещения кромки определялись с помощью магнитной индикаторной стойки, снабженной индикаторной головкой часового типа ИЧ-10. Стойка устанавливалась на станине станка. Для устранения погрешностей, вносимых другими элементами используемой технологической системы, в каждом эксперименте нагрузка прилагалась последовательно к режущей кромке головки и державке. Величина радиального смещения определялась как разность показаний индикатора при нагружении головки и державки. Каждый из экспериментов повторялся 3 раза, после чего определялось среднее значение отклонения.

В качестве контрольного образца исследовалась жесткость головки №11 с внутренними опорами качения, спроектированная ранее на конических радиально-упорных подшипниках.

Графики зависимостей, характеризующих жесткость различных конструкций роторных головок, приведены на рисунке 1.

По результатам проведенного исследования установлено следующее:

Рисунок 1 – Графики зависимости радиального смещения r от приложенной нагрузки Р