КЛАССИФИКАЦИЯ КОМБИНИРОВАННЫХ МЕТОДОВ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

Авторы: Таровик А.Б., Михайлов А.Н.

Источник: Таровик А.Б., Михайлов А.Н. Классификация комбинированных методов обработки тонкостенных цилиндрических изделий // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. - Донецьк: ДонНТУ, 2012.

Решение проблемы снижения металлоемкости изделий привело к появлению всевозрастающего числа входящих в эти изделия деталей, характеризующихся как нежесткие, одну из основных групп которых составляют тонкостенные цилиндрические детали.

В настоящее временя в мировой практике металлообработки разработано большое количество методов обработки. По своей сущности они усложнились. Интенсивность протекания процессов разрушения, деформирования, преобразования материала деталей значительно возросла. В разработке и совершенствовании методов обработки имеет место тенденция одновременного воздействия на обрабатываемые заготовки и детали механических нагрузок и химических веществ, теплового или магнитного полей, электрической и лучевой энергии, энергии элементарных частиц и т.д. в различном их сочетании.

Накопленный опыт показывает, что не существует универсальных методов обработки деталей из различных конструкционных материалов, так как каждый имеет свою конкретную область рационального применения. Технолог и конструктор должны выбрать высокоэффективный метод обработки из большого числа возможных или создать на основе их совмещения комбинированный метод изготовления детали.

В настоящее время во всех ведущих отраслях машиностроения все в больших масштабах применяют высокоэнергетические и комбинированные методы обработки материалов. Эти методы развиваются быстрыми темпами не только в силу своей отно¬сительной молодости, наличия задела еще не реализованных идей и возможностей, универсальности используемых энергоносителей, но и главным образом благодаря развитию современного машиностроения.

Под методом обработки понимают комплекс условий, характеризующих взаимодействие обрабатывающей среды или инструмента и обрабатываемой заготовки (детали), используемых для решения одной или совокупности технологических задач: изменения формы, размеров и взаимного расположения элементов детали, состояния и свойств ее материала, поверхности и поверхностного слоя. Метод обработки определяется видом затрачиваемой энергии, классом производительности и сущностью процесса формообразования, типом применяемого инструмента или обрабатывающей среды и их характеристикой, кинематикой процесса и его схемой.

Классификация методов обработки может осуществляться по ряду признаков: по виду применяемой энергии, физической сущности процесса обработки, по технологическому назначению, производительности формообразования, виду применяемого инструмента, оборудования и др. [1].

На рис. 1 представлена классификация методов обработки изделий по виду затрачиваемой энергии.

По виду применяемой энергии различают следующие методы обработки: механической обработки (М), химической (Х), электрической (Э), термической (Т), магнитной (Мг), лучевой (Л), акустической (Ак), комбинированные методы обработки (К).

В настоящее время особый интерес для практики изготовления изделий в машиностроении представляет комбинированные методы обработки. Это связано с тем, что традиционные методы исчерпали свои возможности и не позволяют существенно повышать параметры свойств изделий. Это особенно остро стоит для обработки тонкостенных цилиндрических изделий.

Методами комбинированной обработки называют методы, в которых процесс преобразования, нанесения или удаления обрабатываемого материала происходит в результате протекания двух и более воздействий, осуществляемых по своему механизму [2].

Рисунок 1 – Классификация методов обработки по виду затрачиваемой энергии

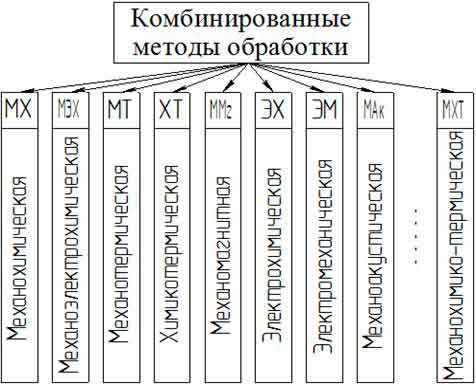

На рис. 2 представлена классификация комбинированных методов обработки изделий по виду затрачиваемой энергии.

Рисунок 2 – Классификация комбинированных методов обработки по виду применяемой энергии

К комбинированным методам обработки относят следующие методы [1,3]:

- методы механохимической обработки (МХ);

- электрохимическая обработка (ЭХ);

- механотермическая обработка (МТ);

- методы электромеханической обработки (ЭМ);

- механомагнитная обработка (ММг);

- методы механоакустической обработки (МАк);

- химико-термическая обработка (ХТ);

- механоэлектрохимическая (МЭХ);

- методы механохимико-термической обработки (МХТ) и др.

На рис. 3 представлена классификация комбинированных методов обработки изделий.

Рисунок 3 – Классификация комбинированных методов обработки изделий

Комбинированные методы обработки подразделяются:

1. По количеству методов (два метода, три метода, …, семь методов).

2. По количеству операций в каждом методе (одна операция, две операции, …, n-операций).

3. По сущности процесса.

4. По технологическому назначению все методы могут быть разделены на методы размерной и безразмерной обработки. В первом случае метод и условия обработки определяют форму и размеры обрабатываемой детали, во втором – имеют место лишь изменения качества поверхности (шероховатости и физико-механических свойств поверхностного слоя), а изменение размеров носит случайный характер и управляется параметрами процесса обработки. Размерная обработка также сопровождается изменением качества обработанной поверхности.

5. По виду применяемого инструмента и оборудования.

6. По структуре (ветвящаяся, иерархическая, мультипликативная, аддитивная, …, мультипликативно-аддитивная).

7. По характеру действия (последовательно, параллельно, смешанно).

8. По производительности (низкой, нормальной, высокой, сверхвысокой).

9. По эффективности.

10. По прецизионности (низкой, нормальной, высокой, особо высокой).

11. По возможности гибридизации.

12. По последовательности выполнения (1-й вариант, 2-й вариант, …, n-й вариант).

ВЫВОДЫ

Выполнена классификация методов обработки по виду применяемой энергии. Представлена классификация комбинированных методов обработки изделий. Эта классификация дает возможность технологу назначать необходимые виды комбинированной обработки тонкостенных цилиндрических изделий. Установили, что создание комбинированных методов обработки основывается на одновременном или последовательном использовании различных видов энергии и вызываемых ими соответствующих физико-химических эффектов. Использование комбинированных методов обработки приводит к повышению как производительности обработки, так и качества детали. В ряде случаев освоение комбинированных способов обработки позволяет достигнуть новых технических эффектов, например, значительно увеличить прочность, износостойкость и другие эксплуатационные параметры деталей.

ЛИТЕРАТУРА

1. Бабичев А.П. Физико-технологические основы методов обработки. – Ростов н/Д: Феникс, 2006. – 409 с.: ил.

2. Хейфец М.Л. Проектирование процессов комбинированной обработки. – М.: Машиностроение, 2005. – 272 с.: ил.

3. Подураев В.Н. Технология физико-химических методов обработки. – М.: Машиностроение, 1985. – 264 с.

4. Михайлов А.Н. Основы синтеза функционально-ориентированных технологий машиностроения. – Донецк: ДонНТУ, 2008. – 346 с.