ПРИМЕНЕНИЕ ВИБРАЦИОННОГО РЕЗАНИЯ ДЛЯ УЛУЧШЕНИЯ ПОКАЗАТЕЛЕЙ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ

Авторы: Менько О.З., Шумилов А.П.

Источник: Менько О.З., Шумилов А.П. Применение вибрационного резания для

улучшения показателей обрабатываемости материалов // Техногенна безпека: Науковый журнал. - Миколаїв: ЧДУ, 2007. - 89-91с.

АННОТАЦИЯ

В современном машиностроении при обработке многих материалов, особенно таких, как высоколегированные стали и некоторые сплавы цветных металлов, существует ряд проблем, связанных с отводом и транспортировкой стружки. Для решения этих проблем используется ряд технологических методов, среди которых – применение вибрационного резания. Авторами предложен инструмент оригинальной конструкции, применение которого обеспечивает надежную, качественную и безопасную работу в автоматизированном производстве.

ABSTRACT

In modern machine building at cutting of many materials, is special such, as the high-alloyed steels and some non-ferrous metals, there is the row of problems are related to disposal and transporting of chips. For the problems solving the row of technological methods among them application of the vibration cutting is used. The authors are proposed of original construction equipment, which is provides of reliability, quality and safety processing in the conditions of automated production.

ОБЩАЯ ПОСТАНОВКА ПРОБЛЕМЫ

В современном машиностроении при обработке многих материалов, особенно таких, как высоколегированные стали и некоторые сплавы цветных металлов, существует ряд проблем связанных с отводом и транспортировкой стружки. Это связано с тем, что в процессе резания вышеперечисленных материалов образовывается длинная непрерывная стружка в виде ленты или спирали. Наличие такой стружки снижает качество и надежность обработки, затрудняет эксплуатацию автоматизированного оборудования, ведет к увеличению производственного травматизма, возникают проблемы с транспортировкой и хранением стружки, что в целом приводит к снижению производительности. Поэтому решение этих проблем является актуальной задачей металлообработки.

Для решения этих проблем используется ряд технологических методов, среди которых применение вибрационного резания.

АНАЛИЗ ПОСЛЕДНИХ ИССЛЕДОВАНИЙ И ПУБЛИКАЦИЙ

Современные исследования вибраций при резании металлов ведутся по двум направлениям. Первое из них (и наиболее изученное) связано с гашением вибраций неблагоприятных при механической обработки, ведущей к снижению качества поверхности, точности обработки и стойкости инструмента; второе – с освоением метода вибрационного резания, использующего положительное влияние вибраций. Применение вибрационного резания не противоречит широкому использованию средств гашения вибраций. При правильном выборе направления колебаний, их частоты и амплитуды использование вибрационного резания гарантирует периодический излом стружки. Помимо этого, в процессе исследований было установлено, что применение вибрационного резания не только обеспечивает гарантированное дробление стружки, но и улучшает ряд важнейших технологических показателей. В ряде случаев создаются предпосылки для улучшения обрабатываемости материалов(прежде всего, корозионно-стойких и жаропрочных сталей), а также для повышения стойкости инструмента. Возникающие при этом усилия носят знакопеременный характер, что приводит к появлению субмикроскопических трещин вокруг которых концентрируются внутренние напряжения. Этот факт является предпосылкой повышения обрабатываемости материалов. Особенно чувствительны к концентрации напряжений коррозионно-стойкие и жаропрочные стали.

Как показывают исследования проф. В.Н. Подураева [1] усилия при виброрезании снижаются по сравнению со статическим резанием. Что способствует повышению стойкости инструмента. Кроме того, повышается эффективность воздействия окружающей среды путем более надежного периодического омывания режущего клина инструмента СОЖ. Это приводит к снижению температуры в зоне резания и повышению стойкости инструмента.

ВЫДЕЛЕНИЕ НЕ РЕШЕННОЙ ЧАСТИ ПРОБЛЕМЫ

Одновременное обеспечение всех достоинств вибрационного резания вряд ли возможно практически, поскольку все характеристики резания металлов (усилия, температура, точность, качество поверхности и т.д.) очень тесно взаимосвязаны друг с другом, поэтому улучшение одних характеристик может привести к снижении других. Поэтому в каждом конкретном случае рассматривается наиболее целесообразное их практически осуществимое сочетание. Чаще всего это обеспечение надежного дробления при сохранении или улучшении параметров стойкости инструмента [3].

Целью статьи является проведение анализа автоколебательного процесса, как вида вибрационного резания, для создания на его основе новой конструкции отрезного резца, обеспечивающего гарантированное дробление стружки при резании труднообрабатываемых материалов.

ОСНОВНОЙ МАТЕРИАЛ

Основной материал Все способы вибрационного резания можно разделить по двум признакам: виду вибраций режущего инструмента (или обрабатываемой детали) и типу вибропривода, обеспечивающему данный вид вибраций [2].

Вибрации любой частоты могут быть линейными или угловыми [3].

Вибрационное резание может обеспечиваться с помощью возбудителей колебаний различных типов (электрические, гидравлические, механические, комбинированные), с использованием привода энергии так и без него. В первом случае для создания вибраций используется источник энергии. Однако необходимость использования двигателя приводит к увеличению габаритных размеров и в следствии этого усложняет обслуживание станка: неизбежная установка вибратора в непосредственной близости от зоны резания затрудняет обзор и доступ в нее.

В механических вибраторах без дополнительного привода энергии источником возбуждения вибраций является двигатель станка или обрабатываемая деталь.

Большинство известных в настоящее время, устройств для обработки с вибрациями имеют свой источник энергии для задания необходимых колебаний. Что позволяет регулировать режимы вибраций в очень широком диапазоне, вместе с тем все эти устройства очень сложные.

Более простым, и во многих случаях, более целесообразным, является использование автоколебаний. Автоколебания – незатухающие стационарные колебания, поддерживаемые за счет энергии, которая подводится к системе от источников не колебательного характера [2]. В этом случае отпадает необходимость в специальном энергетическом источнике колебаний – маслонасосной станции, электродвигателе, ультразвуковом генераторе и т.п., а колебательный характер будет обусловленных непосредственно процессом резания.

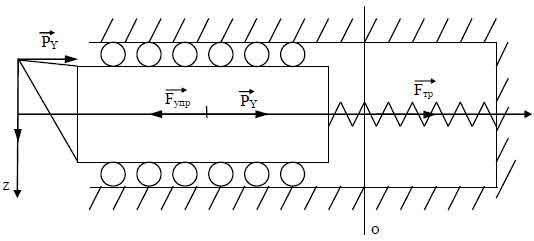

На основании изменения упругой системы станок – деталь – инструмент, за счет установки специальных приспособлений, которые обеспечивают появление автоколебаний, предлагается конструкция отрезного резца, работающего в режиме автоколебаний. В качестве вибровозбудителя выступает упругая пружина, установленная в корпусе резца. В первоначальном состоянии пружина неподвижна, но в момент начала обработки под действием дестабилизирующей силы Ру пружина сжимается и начинается автоколебательный процесс. Также важно отметить, что при работе в режиме колебаний происходит интенсификация применяемой СОЖ, что приводит к улучшению обрабатываемости материала.

Процесс резания с вибрациями в радиальном направлении будет прерывистым, если минимальная толщина срезаемого слоя, обусловленная следами двух соседних проходов, будет меньше нуля.

Составив простейшую схему резца, изображенную на рисунке 1, выводим уравнение его движения.

Рисунок 1 – Простейшая схема установки резца

Беря во внимание лишь те силы, которые оказывают наибольшее влияние на движение режущей части резца, по второму закону Ньютона имеем:

В результате решения дифференциального уравнения получаем:

где Dш - диаметр шариков, мм; k – коэффициент трения качения, k = 0,0005 мм (сталь по стали); к - коэффициент жесткости упругого элемента, Н/мм; n - количество шариков; m – масса элемента, который совершает колебательные движения, кг.

Имея уравнение колебательного движения находим амплитуду колебания данного резца из условия, что A = ymax, это условие возможно при

Тогда

В результате получим условие, при котором обеспечивается гарантированное дробление стружки.

ВЫВОД

Отличительной особенностью резца данной конструкции является его простота, при возможности обработки широкого диапазона видов материала и обеспечении надежной, качественной и безопасной работы. Это связано с возможностью регулировать жесткость пружины в зависимости от вида обработки и обрабатываемого материала, т.е. подбирать оптимальные условия работы резца.

ЛИТЕРАТУРА

1. Подураев В.Н. Обработка резанием с вибрациями. – М.:Машиностроение, 1970. – 352с.

2. Пановко Я.Г. Введение в теорию механических колебаний. –М.: Наука, 1980. – 270с.

3. Ахметшин Н.И., Гоц Э.М., Родиков Н.Ф. Вибрационное резание металлов. – Л.: Машиностроение, 1987. – 78с.