Определение силы поджима заготовки к рабочей поверхности круга, ограниченной точностью обработки, при плоском шлифовании на станке модели 3Г71

Автор: Матюха П.Г., Габитов В.В., Лискун А.С.

Источник: Международная научно – техническая конференция молодых ученых, аспирантов и студентов СевНТУ, г. Севастополь, Украина, 2013

Введение

Обеспечение высокого качества изготавливаемых изделий при низкой себестоимости обработки является основной задачей современного производства в условиях конкуренции и рынка. Этого можно достичь путем оптимизации режимов финишных операций, которой является шлифование. На кафедре «Мехатронные системы машиностроительного оборудования» Донецкого национального технического университета для поиска оптимальных режимов плоского шлифования по упругой схеме предложено использовать обобщенные показатели шлифования – усилие поджима рабочей поверхности круга (РПК) к поверхности заготовки и отношение скорости круга к скорости заготовки [3] .

Затем, найденные таким способом оптимальные режимы шлифования по упругой схеме использовать для нахождения режимов жесткой схемы обработки, кинематика которой аналогична упругой схеме. Отношение скорости круга к скорости детали определяется по требуемому параметру шероховатости обработанной поверхности Ra. По найденному значению скорости детали (скорость круга определяется паспортными данными станка) находят значение усилий поджима, удовлетворяющих техническим ограничениям, накладываемым на режим обработки температурой фазово-структурных превращений в поверхностном слое заготовки, прочностью зерен, температурой окисления алмаза [5] . Определение силы поджима заготовки к РПК, ограниченной точностью обработки, при плоском шлифовании по упругой схеме в литературе отсутствуют.

Цель работы – определение усилия поджима РПК к поверхности заготовки, ограниченного точностью обработки, при плоском шлифовании по упругой схеме на основе анализа упругих перемещений конца шпинделя.

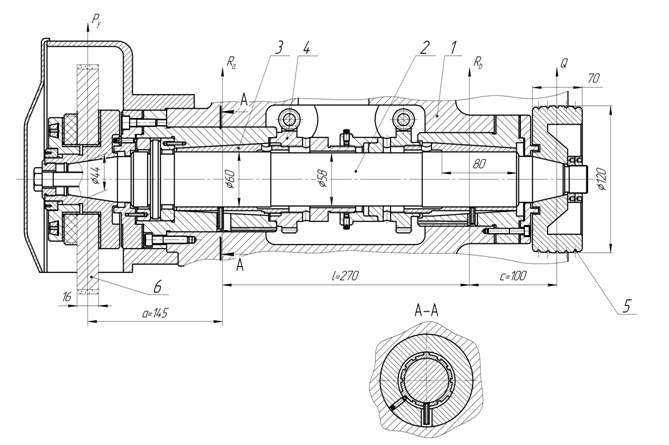

Основная часть Шпиндельный узел плоскошлифовального станка модели 3Г71 содержит в качестве опор шпинделя гидродинамические подшипники скольжения [1] . Наряду с рядом преимуществ, которые обеспечивают гидродинамические опоры, они обладают существенным недостатком, связанным с непостоянством положения оси вращения шпинделя при изменяющейся внешней нагрузки на опоры, что непосредственно сказывается на точности обработки при шлифовании на станке, настроенном на размер [5]. Учитывая это, упругие перемещения рабочего конца шпинделя являются техническим ограничением, налагаемым на режим резания станком по точности обработки. Для достижения требуемой точности необходимо, чтобы упругие перемещения конца шпинделя со шлифовальным кругом не превышали одной трети поля допуска на обрабатываемый размер. Исходными данными для расчета упругих перемещений конца шпинделя являются рабочий чертеж шпиндельного узла, составляющие силы резания на шлифовальном круге и усилие на хвостовике шпинделя от предварительного натяжения ветвей ременной передачи. При расчете на жесткость шпиндель будем рассматривать как балку ступенчато-переменного сечения на податливых точечных опорах [4] . В нашем случае опорами шпинделя являются трехклиновые гидродинамические подшипники скольжения типа Макензен, выполненных в виде упруго-деформируемых втулок с конической наружной поверхностью [2] . Считают, что жесткость таких опор определяется жесткостью несущих масляных клиньев, а потерями жесткости, связанными с контактными дформациями посадочных поверхностей втулок, можно пренебречь ввиду сборки и регулировки узлов с натягом.

При расчете шпиндельного узла на жесткость определим упругое перемещение шпинделя в сечении его переднего конца, допуская, что упругие перемещения происходят только за счет деформации тела шпинделя и его опор. При этом, на точность обработки влияет лишь радиальная составляющая силы резания Ру. Рассмотрим действие всех сил на шпиндельный узел в плоскости ХОY. Шпиндель со стороны шлифовального круга нагружен радиальной составляющей силы резания Py, расположенной в плоскости XOY. С противоположной стороны шпинделя на него действует вертикальная составляющая силы от натяжения ветвей ремня в плоскости XOY и момент от электродвигателя Мэд, равный моменту резания от силы Pz в плоскости ZOY. Мp и Мэд скручивают тело шпинделя и на упругое перемещение конца шпинделя не влияют. В связи с этим они исключены из расчета упругого перемещения конца шпинделя.

Для расчета упругого перемещения конца шпинделя была составлена программа для ПЕОМ в среде программирования MathCad.

Определим усилие поджима образца, шириной Вз = 15 мм, из стали Р6М5Ф3 к рабочей поверхности круга 1А1 250*75*16*5 АС6 100/80-4-М2-01, по допустимой величине упругого перемещения конца шпинделя плоскошлифовального станка 3Г71, при плоском врезном шлифовании, обеспечивающем точность обработки 50Н6(-0,016) мм. Коэффициент шлифования стали Р6М5Ф3 алмазным кругом kш = 0,31; скорость детали, рассчитанная по заданному параметру шероховатости обработанной поверхности Ra = 6,3 мкм, составляет Vд = 6 м/мин.

Параметры ременной передачи:

- число оборотов электродвигателя n1 = 2860 об/мин;

- мощность, передаваемая ременной передачей Np = 3 кВт;

- погонная масса ремня q = 0,4 кг/м;

- приведенный коэффициент трения ремня по шкиву f’ = 0,35;

- коэффициент жесткости конструкции ременной передачи Z = 0,5;

- межосевое расстояние оси вала электродвигателя и оси шпинделя Lo = 440 мм;

- диаметр шкивов электродвигателя и шпинделя d1 = 115 мм и d2 = 120 мм соответственно.

Параметры шпиндельного узла и опор скольжения:

- вылет консоли шпинделя а = 145 мм;

- межопорное расстояние l = 270 мм;

- вылет хвостовика шпинделя с = 100 мм;

- диаметр межопорной ступени шпинделя D1 = 58 мм;

- средний диаметр рабочего конца шпинделя D2 = 44 мм;

- диаметр шейки шпинделя d = 60 мм;

- диаметр расточки гофрированной втулки D = 60,12 мм;

- модуль упругости 2го рода для материала шпинделя (сталь 40Х) Е = 218500 Па;

- смазочная жидкость опор скольжения – фильтрованный керосин с 10%-м содержанием индустриального масла И20А;

- кинематическая вязкость керосина Y1 = 0,75 сСт;

- кинематическая вязкость масла И20А Y2 = 20 сСт;

- длина рабочей части втулки L = 50 мм;

- размер дуги рабочей поверхности сегмента В = 40 мм;

- основной диаметральный зазор подшипника W = 60 мкм.

После выполнения расчетов по приведенным исходным данным уста-новлено, что допустимое усилие поджима заготовки к РПК, ограниченное точностью обработки по 6-му квалитету, составляет Рп = 91,5 Н.

Выводы

- При плоском шлифовании стали Р6М5Ф3 на станке модели 3Г71, упругие перемещения рабочего конца шпинделя являются техническим ограни-чением, налагаемым на режим резания станком по точности обработки.

- При плоском шлифовании образца размером 50Н6 из стали Р6М5Ф3 на станке мод. 3Г71, усилие поджима Рп образца к РПК, допустимое точно-стью обработки, составляет 91,5 Н.

- Полученные результаты будут использованы при оптимизации режимов шлифования по упругой и жесткой схемам.

Список использованной литературы

- Универсальный плоскошлифовальный станок высокой точности с горизон-тальным шпинделем и прямоугольным столом. Модель 3Г71. Руководство к станку.

- Д.Н. Решетов. Детали и механизмы металлорежущих станков. Т.2. М., Машиностроение, 1972, – 520 с.

- Матюха П.Г. Високопродуктивне шліфування ванадієвих штампових та інструментальних сталей. – Донецьк: ДВНЗ „ДонНТУ”, 2008. – 222 с.

- Матюха П.Г. Полтавець В.В. Алмазне шліфування з електроерозійними керуючими діями на робочу поверхню круга. – Донецьк: ДонНТУ, 2006 – 164 с.

- Матюха П.Г., Габитов В.В. Влияние вида шлифования на шероховатость обработанной поверхности. // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Ви-пуск 8 (190). – Донецьк: ДВНЗ „ДонНТУ”, 2011. – 214 с.