Высокоэффективное решение проблемы серийной автоматической сборки изделий на основе целенаправленного построения комплекса связей, обеспечивающего многократное увеличение допусков сборочной системы

Авторы: А. А. Гусев, И. А. Гусева, К. А. Хайбуллов

Источник:Вестник МГТУ «Станкин» № 4, 2008

Аннотация

Изложено решение актуальной проблемы машиностроения – автоматической серийной сборки изделий, а также опыт внедрения систем на отечественных предприятиях страны и за рубежом.

В современном мире отечественное машиностроение сможет оставаться на передовых позициях и быть конкурентоспособным, если будут высокоэффективными предприятия, обеспечивающие выпуск новейших изделий стабильного качества в кратчайший срок.

Стабильное качество изделий обеспечивает автоматическое их производство. Окончательное формирование качества изделий осуществляется при сборке.

Опыт передовых промышленно развитых стран свидетельствует, что часто обеспечить автоматическую сборку изделий не удаётся даже в условиях массового производства, несмотря на то, что трудоёмкость сборочных работ в машиностроении составляет 30…40%, а себестоимость достигает 50% от общих затрат на изготовление изделий.

Собрать качественное изделие вручную трудно, тем более при использовании автоматических средств. Поэтому даже в массовом производстве таких стран, как США, Япония автоматизировано только 12…15% от общего объёма сборочных работ. Но и действующее автоматическое сборочное оборудование имеет низкий коэффициент использования. Например, два четырёхпозиционных автомата фирмы Хюллер (ФРГ) для установки пружинных колец на направляющие втулки головок блоков цилиндров автомобилей имеют коэффициенты использования 0,36 и 0,49.

Часто не может помочь автоматизации сборки применение дорогостоящих промышленных и сборочных роботов, стоимостью в несколько десятков тысяч долларов США. Так, например, сборочные роботы типа Scara (Япония) стоят 20…25 тыс. долларов, промышленные роботы типа Puma (США) – 47 тыс., некоторые из которых могут быть оснащены системами активной и пассивной адаптации стоимостью от 500 долларов до нескольких тысяч долларов США.

Такие системы САУ затрачивают на поиск и захват присоединяемой детали от 1 до 5 секунд и это тогда. когда сборщик на установку простой присоединяемой детали вручную обычно затрачивает лишь 3…6 секунд. К тому же все существующие пассивные и большинство активных САУ пригодны только для конкретных соединяемых деталей и требуют значительных затрат на наладку и подготовку программ, также как и промышленные роботы.

Обычно на составление программы затрачивается не менее 40, а на переналадку сборочного робота 15-20 минут и до 6…8 часов для сборки простых изделий на сборочной машине «Сигма» фирмы Оливетти (Италия), оснащённой промышленными роботами с адаптивным управлением.

Трудно добиться рентабельности дорогостоящих сборочных систем, от которых в процессе эксплуатации требуется высокая точность, а производительность их мала из-за низкого коэффициента использования системы ввиду значительного числа отказов оборудования, технологической оснастки, их простоев и отказов системы в целом.

В ряде случаев возможно некоторое снижение требований к точности технологической оснастки и оборудования автоматических сборочных систем; повышение их производительности путём изменения формы и размеров заходных фасок, изготовление выточек и скруглений на сопрягаемых поверхностях соединяемых деталей и даже применения специально созданных для автоматической сборки деталей (патент США №5,209,622 1993 г.) Таковы предложения руководящих технических материалов и большинства ведущих отечественных и зарубежных специалистов [1].

Эти рекомендации могут облегчить соединение деталей, поскольку позволяют расширить допуски исходных звеньев, а, следовательно, и составляющих звеньев автоматических сборочных систем. Однако усовершенствования заходных сопрягаемых поверхностей соединяемых деталей, как и «ужесточение» требований к их точности, вызывает увеличение затрат на изготовление деталей, которые превосходят эффект (выгоду) от автоматической сборки и поэтому такие рекомендации нерациональны. Кроме того, при некоторых значениях углов заходных фасок возможно заклинивание соединяемых деталей, а на ряде деталей изготовление фасок вовсе невозможно по конструктивному исполнению деталей (тонкостенные детали) либо по служебному назначению изделий (шестерни масляных насосов). Иногда требования по технологичности оказываются противоречивыми, например, для соединения деталей нужны фаски, а для их транспортирования без заклинивания – отсутствие фасок.

Следовательно, направление по автоматической сборке изделий на основе совершенствования соединяемых деталей, как и с использованием промышленных роботов, не представляется перспективным даже в условиях массового производства из-за существенного увеличения затрат на изготовление соединяемых деталей.

Сегодня, когда нарушено централизованное производство продукции и специализация предприятий, необходимы автоматические универсальные сборочные системы, пригодные для высокоэффективного многономенклатурного серийного производства изделий стабильного качества с переналадкой технологических средств в кратчайший срок.

Многолетние зарубежные попытки решения проблемы по автоматизации мелкосерийной сборки изделий с применением первых универсальных машин фирм «Фергюсон» и «Кингсбери» и последних современных сложных дорогостоящих сборочных центров (патенты США 5, 145, 047, 1992 года и Германии DE 38 39 912, 1990г.) не дали и не могли дать положительных результатов. Причины: в невозможности достижения точности, необходимой для соединения деталей собираемых изделий в процессе эксплуатации сложного высокоточного дорогостоящего оборудования. Сложная конструкция сборочных центров требует длительных затрат на переналадку и не позволяет рассчитывать на высокую надёжность и производительность их работы, достаточных для их рентабельности.

Тем более, не оправдали надежды и созданные экспериментальные гибкие производственные сборочные системы: ГПС «АПАС» (США) для сборки фланцев электродвигателей; для шаговых электродвигателей (Япония), в которой удалось автоматизировать 55% сборочных работ, (преимущественно транспортных) предприняты также попытки автоматизации в Германии и Швеции.

Для автоматической серийной сборки изделий нужны принципиально новые универсальные, простые и дешёвые технологические средства и высокоэффективные методы автоматического соединения и базирования различных деталей без изменения их качества и повышенных требований к точности оборудования.

Высокоэффективные методы сборки должны обеспечивать заданный выпуск продукции в кратчайшие сроки с минимальной себестоимостью (близкой к себестоимости изделий в условиях массового производства).

Для решения проблемы автоматической серийной сборки изделий, требуется решение трёх взаимосвязанных во многом противоречивых проблем: минимальной себестоимости изделий, максимально технически возможной производительности при минимальных капитальных затратах на средства технологического оснащения при достаточно низкой их точности.

Для этого нужно решить по-новому коренную проблему сборки – проблему точности, с принципиально иным научным подходом по сравнению с известными методами и средствами автоматизации. Это становится возможным только при многократном увеличении допусков всех звеньев технологической сборочной системы.

Тем самым, будут созданы предпосылки для создания и реконструкции конкурентно опережающих сборочных автоматических производств с минимальными капитальными и эксплуатационными затратами на новейшее оборудование с универсальной технологической оснасткой.

Высокую производительность при установке и запрессовке деталей в процессе сборки изделий в серийном и массовом производстве обеспечивает использование универсальных самопереналаживающихся автоматических сборочных устройств. Автоматические машины, снабжённые такими сборочными устройствами, требуют минимальных затрат на их создание и эксплуатацию, поскольку имеется возможность использовать типовые исполнительные и транспортные устройства с низкой точностью позиционирования (0,5 – 1 мм). Сборочные устройства могут базировать и выверять перед сборкой относительное положение соединяемых деталей различной конфигурации и размеров и обеспечивают их загрузку. Адаптивный принцип работы сборочных устройств, базирующие элементы которых изменяют своё положение в зависимости от конфигурации и размеров поступающих на сборку деталей, позволяет осуществлять автоматическую переналадку оборудования на сборку различных изделий.

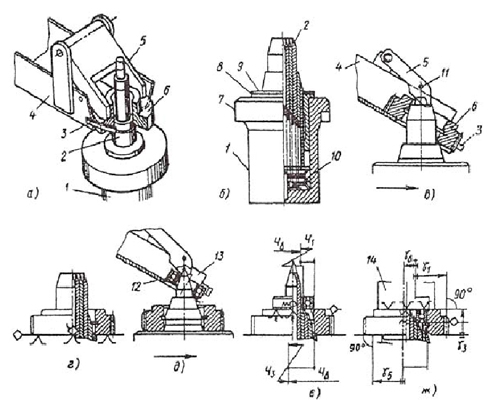

Рис. 1. Технологический процесс сборки изделий на универсальной самопереналаживающейся автоматической сборочной системе

Такие универсальные автоматические сборочные устройства были созданы в Мосстанкине [А. с. СССР 465863, 483222, а также патенты США №3906607, Великобритании № 1467279, Франции № 7430606, Японии № 980893]. Универсальность загрузочно-транспортных средств достигается применением на выходе из лотков упругих отсекателей 3 (рис. 1, а), образующих призму, обеспечивающую центрирование и размещение по плоскости симметрии лотка 4 присоединяемых деталей 6 различимых диаметральных размеров. Для обеспечения установки в изделия различных по конфигурации и размерам соединяемых деталей, исполнительные устройства автоматической сборочной машины должны быть выполнены в виде набора элементов 2, диаметральные и другие размеры которых соответствуют диапазону размеров устанавливаемых деталей 6. Наибольшей универсальностью обладают исполнительные устройства с цилиндрической формой поверхностей, поскольку такого вида поверхности могут обеспечить охват по наружному и внутреннему контуру большего числа по конфигурации деталей, кроме того, устройства цилиндрической формы проще в изготовлении. Если на деталях исполнительных устройств предусмотреть направляющие конусные поверхности, то можно повысить точность базирования и установки соединяемых деталей посредством их центрирования. Однако обязательным условием является независимая работа всех элементов набора исполнительных устройств автоматической сборочной машины.

Сборочные устройства, пригодные для транспортирования любым транспортным устройством замкнутого типа с непрерывным и периодическим движением собираемых изделий, имеют приспособления 7 для загрузки и относительной ориентации соединяемых в изделия деталей и загрузочно-транспортные лотки 4 и 13 (рис. 1, б-д). Каждое приспособление 7 выполнено в виде корпуса 1 с размещённым в нём набором независимых друг от друга подпружиненных цилиндрических оправок с заходными поверхностями с уклоном 10-15?. Можно в приспособлении 7 вместо пружин 10 использовать сжатый воздух.

При перемещении к лотку 4 установленного на транспортном устройстве приспособления 7 с деталями-шестернями 6 набор подпружиненных оправок 2, размещённых в корпусе 1,утапливается нижней частью этого наклонного лотка. При дальнейшем движении транспортёра с приспособлениями 7 некоторые из оправок 2 под действием ранее сжатых пружин 10 войдут через щель лотка 4 в отверстие детали 6, сцентрированной отсекателями 3 и поджимаемой сверху грузом 5, покачивание которого ограничивается упором 11. Шестерня 6 вместе с приспособлением 7, преодолевая сопротивление подпружиненных отсекателей 3 и груза 5, перемещается дальше. Её базирование по торцу 9 втулки 8 приспособления 7 осуществляется под действием собственной силы тяжести, а для лёгких деталей ещё и сил магнетизма или разрежения. Шестерня 6 центрируется конусной частью одной из оправок 2. В таком положении шестерня 6 поступает к лотку 13 с подшипниками 12 (рис. 1, д). При загрузке базирование подшипников 12 осуществляют только те оправки 2, которые ранее прошли в отверстие шестерни 6. В остальном последовательность работы приспособления 7 и лотка 13 происходит аналогично тому, как это совершалось при загрузке и центрировании шестерни 6. Лоток 13 расположен выше лотка 4 для обеспечения свободного продвижения под ним самой высокой из ранее установленных деталей 6. По окончании установки подшипника 12 одна из оправок 2, которая ранее прошла в отверстие шестерни 6, сцентрирует подшипник 12 и выверит его положение относительно оси посадочного отверстия шестерни 6 (рис. 1, д). В таком положении соединяемые детали вместе с приспособлением 7 поступают под пуансон пресса 14 (рис. 1, е, ж), где подшипник 12 запрессовывается в шестерню 6.

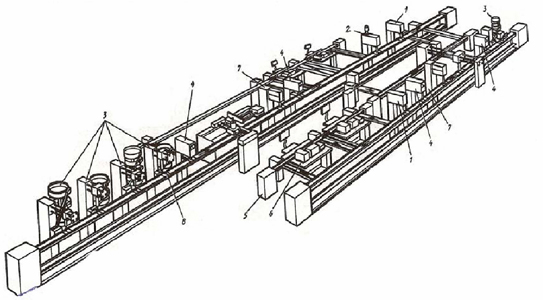

ГПС для многономенклатурной сборки пяти типоразмеров механических узлов магнитофонов предназначена для соединения и закрепления около 20 присоединяемых деталей: стоек, кронштейнов, которые монтируются на базовые детали: шасси, корпуса и рычаги. Такт работы ГПС 2 – 6 с, т.е. значительно выше, чем линий, оснащенных промышленными роботами. Оборудование ГПС связано цепным транспортером и обеспечивает выполнение следующих технологических переходов: соединение деталей и закрепление их методами запрессовки, развальцовки, осадки, а также путем свинчивания деталей. Каждый сборочный модуль работает независимо от других (Рис. 2).

В соответствии с технологическим процессом предусмотрены загрузочные модули 3 для подачи в приспособление трех подшипников, пяти одних и четырех других стоек; контрольный 4 модуль для проверки наличия деталей и их положения; специальный модуль 7, исполнительные устройства которого осуществляют посадку базовой детали, - шасси на ранее установленные в приспособлении детали. Контрольный 4 модуль производит проверку сборки комплекта. Модуль 2 обеспечивает подачу заклепок в два отверстия каждого подшипника и их запрессовку. А модуль 1 осуществляет развальцовку стоек. Далее производится транспортирование к механизированному рабочему месту 6 для визуального контроля подсобранного комплекса и устранения обнаруженных дефектов.

Рис. 2. ГПС для сборки механических узлов.

После установки присоединяемых деталей собираемое изделие посредством перекладчика кантуется, и аналогичным путем производится установка других стоек и их закрепление.

Конструкция прессовых 2 и вальцовочных модулей позволяет изменять режимы сборочного процесса – осевой силы и величину рабочего хода. Модули 1 и 2, помимо общей системы управления, снабжены автономной системой.

Загрузочные модули 3 имеют вибролотки и вибробункеры с питателями, а также манипуляторы. Их подналадка и переналадка осуществляется заменой и регулировкой сменных элементов. Технологическая оснастка 8 включает и паллеты для транспортирования сменных приспособлений, обеспечивающих базирование деталей. Такая конструкция приспособления с направляющими заходными элементами в отверстиях под детали оказалась единственно возможным вариантом для одновременной установки нескольких деталей. Все другие варианты не могли обеспечить их установку из-за чрезвычайно малых значений зазоров в соединении, а следовательно, и допустимых смещений и поворотов соединяемых деталей.

Перемещение паллет между модулями осуществляет транспортное устройство 5. оно состоит из отдельных секций, включающих цепной транспортер с приводной и натяжными станциями. Длина транспортного устройства 5 обычно 15-20 м. Между отдельными модулями предусмотрены накопители для паллет, обеспечивающие «независимую» их работу. Транспортное устройство 5 имеет автономную систему управления, позволяющую осуществлять пуск, ее наладку и работу. Такие автоматизированные гибкие сборочные линии внедряются на ряде заводов страны.

Список использованной литературы

- Руководящие технические материалы. Расчёт норм точности автоматических сборочных машин. Министерство станкостроительной и инструментальной промышленности. М: НИИМаш, 1974г. – 82с