Процессный подход к исследованию изменеия технического состояния оборудования химических производств

Автор: А.А. Акусова, А.А. Топоров

Источник: ДВНЗ ДонНТУ

Автор: А.А. Акусова, А.А. Топоров

Источник: ДВНЗ ДонНТУ

Рассмотрено влияние различных факторов на техническое состояние объектов. Предложен процессный подход к исследованию изменения технического состояния оборудования химических производств.

Известно [1,2], что в процессе работы изменяется техническое состояние оборудования, что приводит к ухудшению его параметров, нарушениям работоспособности, возникновению отказов и в конечном итоге его остановке и авариям и другим событиям, негативно влияющим на техногенную безопасность.

Помимо традиционных [3], одним из наиболее эффективных методов анализа изменения технического состояния оборудования является системный подход [4], когда выполняется декомпозиция системы – представление ее в виде элементов и связей между ними. Такой подход имеет ряд преимуществ и позволяет определить состояние, как каждого элемента, так и всей системы.

Технологическое оборудование химических производств имеет ряд особенностей, которые во многом определяют специфику изменения его технического состояния. В первую очередь это наличие целого ряда технологических процессов, которые оказывают определяющее влияние на оборудование, изменяя его параметры со временем, ухудшая его работу и вызывая новые, деградационные процессы. Учет влияния технологических и деградационных процессов на изменение технического состояния оборудования химических производств наиболее эффективно выполнять при системном анализе.

Таким образом, целью работы является исследование влияния технологических и деградационных процессов на изменение состояния оборудования химической промышленности на основе системного подхода.

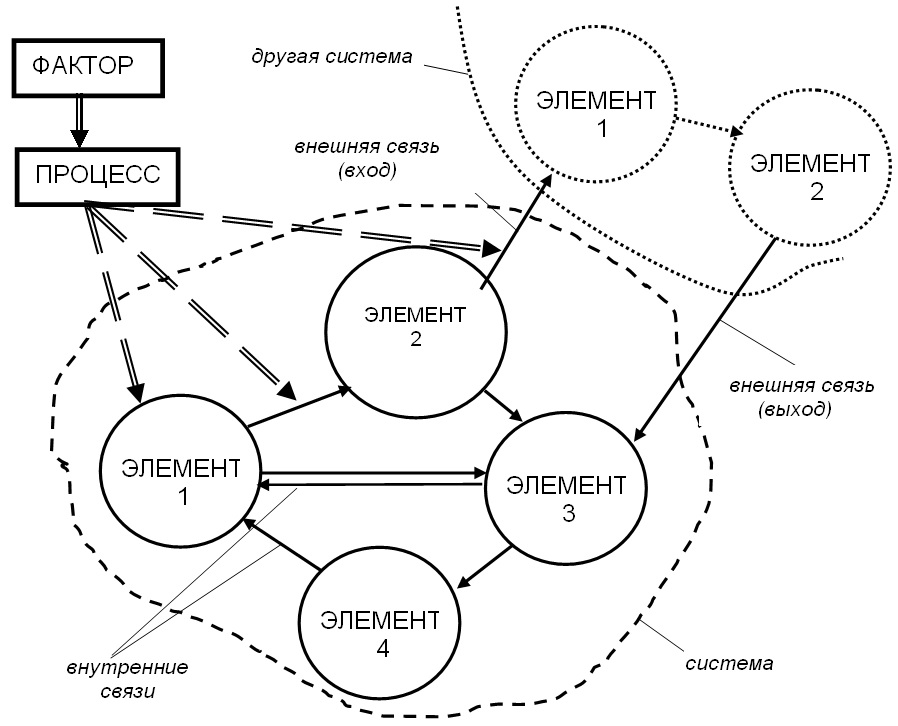

Рассмотрим оборудование в виде системы (рисунок 1). Для упрощения рассмотрим систему, элементами которой являются детали (Э1, Э2, …Эn). В соответствие с принципами системного подхода между элементами действуют связи (Св1, Св2 … Свm), кроме того существуют внешние связи – входы (Вх1, Вх2 …Вхк) и выходы (Вых1, Вых2 …Выхq), которые устанавливаются с элементами других систем.

Рисунок 1 – Представление в системном виде

Каждая из перечисленных составляющих (элементы, связи, внешние связи) имеет свойства, которые характеризуют его в целом и параметры, которые проявляются в каких–либо процессах. Все свойства и параметры классифицируют по их природе: химические, геометрические, физико–механические, теплофизические и т.п.

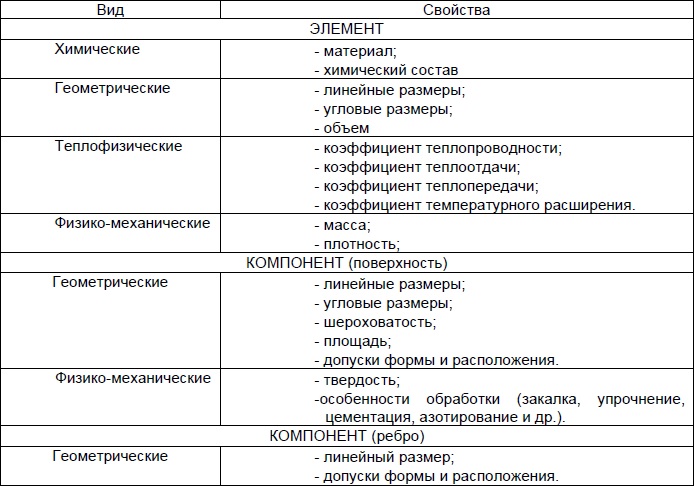

Для элемента (рисунок 2), выделим его, в основном, это его составляющие компоненты – поверхности и ребра, которые также имеют свойства и параметры.

Рисунок 2 – Представление элемента в расширенном виде

К свойствам, характеризующим элемент в целом можно отнести: массу детали, габаритные размеры, материал, плотность, коэффициент температурного расширения теплопроводность и др. К свойствам поверхности как компонента, относим: линейные и угловые размеры, шероховатость поверхности, допуски формы и расположения, твердость и т.д. К свойствам ребер можно отнести размеры, допуск формы и расположения и т.п.

Примеры свойств и параметров элемента и его компонентов приведены в таблице 1.

Таблица 1 – Свойства элемента и его компонентов

Значения параметров зависят не только от объекта, но в значительной степени определяются теми процессами, в которых они проявляются.

В технологическом оборудовании некоторые процессы являются основными и вызываются преднамеренно, например, сушка, нагрев, охлаждение, смешение, прессование, дробление, и другие. Такие процессы называются технологическими. Однако, наряду с технологическими процессами неизбежно возникают процессы, которые негативно влияют на оборудование и на технологические процессы. Например, усталостные и коррозионные процессы, изнашивание, процессы накопления повреждений. Назовем такие процессы деградационными (2).

Известно [5], что все процессы вызываются действующими факторами (движущими силами). Т.о., под действием факторов возникают процессы, которые действуют как на элементы, так и на их компоненты, вызывая изменение его свойств и параметров. Факторы можно разделить на внутренние (взаимодействие элементов, трение) и внешние (температура, внешние нагрузки (давления, сила, момент), коррозионная среда).

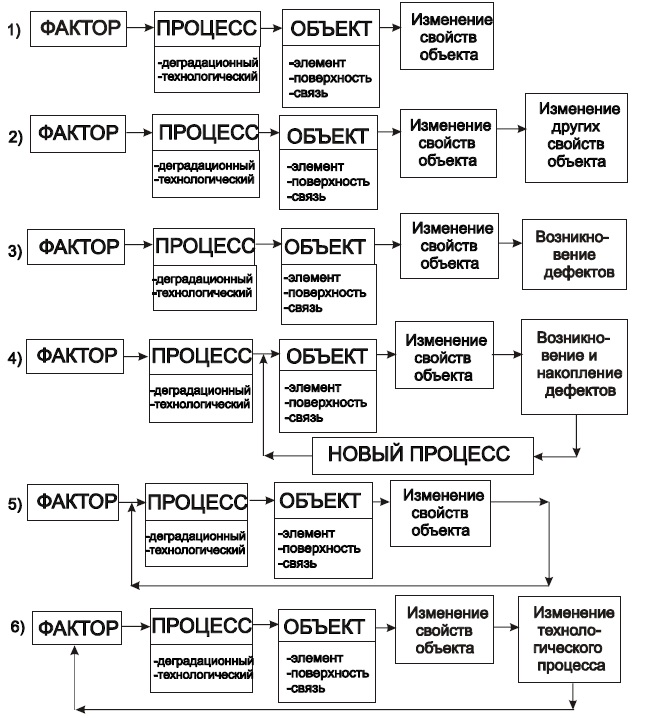

Рассмотрим несколько вариантов схем (рисунок 3) действия факторов, возникновения процессов и изменения в системе.

Рисунок 3 – Схемы процессного подхода

1. В простейшем случае (рисунок 3, схема 1) внешний фактор, вызывает технологический или деградационный процесс, который, действуя на элемент или его компоненты, вызывает изменения свойств.

Например, влияющий фактор температура, вызывает процесс нагрева, который приводит к изменению у элемента таких свойств, как теплопроводность, прочность, упругость и т.д., или влияющий фактор движущаяся рабочая среда, вызывает процесс изнашивания, который приводит к изменению у элемента таких свойств, как толщина стенки. При изменениях свойств, выходящих за пределы допустимых величин, наступает выход из строя или отказ элемента.

2. Схема может быть более сложной (рисунок 3, схема 2), когда изменение одних свойств элемента может приводить к изменению других свойств.

Например, влияющий фактор химически активная среда, вызывает процесс коррозии, который приводит к изменению у элемента таких свойств, как толщина стенки нагруженной детали, что в свою очередь приводит к изменению действующих напряжений (другое свойство объекта). Цепочка последовательно вызываемых изменений свойств, в некоторых случаях, может быть продолжена.

3. В некоторых случаях (рисунок 3, схема 3), изменение свойств элемента может приводить к появлению новых элементов системы – дефектов.

Например, влияющий фактор – химически активная среда, вызывает процесс коррозии (язвенная, точечная), который приводит к изменению у элемента такого свойства, как толщина стенки и ведет к образованию дефекта – сквозное отверстие; или влияющий фактор температура, вызывает процесс местного нагрева, который приводит к изменению у элемента такого свойства, как толщина стенки и ведет к образованию дефекта – прогара.

4. Продолжением предыдущего случая может быть вариант с накоплением дефектов (рисунок 3, схема 4), когда их количество или значения их параметров превышают допустимую величину и вызывает возникновения нового процесса.

Например: влияющий фактор контакт трущихся поверхностей, вызывает процесс изнашивания, который приводит к изменению у элемента таких свойств, как шероховатость поверхности, отклонения формы и ведет к образованию дефекта – сквозное отверстие, что в свою очередь приводит к возникновению новых процессов – неравномерностям вращения, биениям, вибрации.

5. В ряде случаев изменение свойств объекта приводит к изменению процессов, протекающих в объекте (рисунок 3, схема 5). Этот случай наиболее распространен для оборудования химических производств.

Например: изменение толщины стенок трубопровода (уменьшение проходного сечения) приводит к изменению процесса течения жидкости (изменение скорости); изменение толщины стенок трубопровода приводит изменению процессов теплопередачи.

6. Еще одним возможным вариантом является продолжение предыдущего случая, когда изменение свойств объекта, вызывают изменения технологических процессов, что приводит к изменению действующих факторов, а в ряде случаев, появлению новых факторов, не присущих нормальной работе оборудования (рисунок 3, схема 6).

Например: изменение протекающих химических реакций может привести к резкому повышению температуры или давления.

Примеры факторов, процессов и изменяемых свойств объектов приведены в таблице 2.

Таблица 2 – Примеры факторов, процессов и изменяемых свойств объектов

Предложенные схемы являются шаблоном при создании схем действия факторов, возникновения процессов и изменения в системе для реального оборудования. При этом необходимо разработка соответствующего обеспечения, включающего базу возможных действующих факторов, технологических и деградационных процессов, геометрические модели элементов системы, а также математические модели описывающие предложенные схемы в каждом конкретном случае. Кроме того, необходимо учитывать, что все предложенные схемы должны и соответствующие модели должны быть реализованы с учетом временного фактора, т.к. все процессы протекают во времени. Это позволит получить состояние в заданные моменты времени всех элементов, связей и соответственно системы в целом.

Перечень ссылок

1. Белов П.Г. Теоретические основы системной инженерии безопасности. М.: ГНТП «Безопасность», 1996. – 424 с.

2. Надежность технических систем и техногенный риск/ Акимов В. А., Лапин В. Л., Попов В. М. и др. М.: ЗАО ФИД «Деловой экспресс», 2002 – 368 с.

3. Надежность в технике. Расчет надежности. Основные положения: ГОСТ 27.301–95 .– [Действующий от 01.01.1997]. – Минск: Межгосударственный совет по организации, метрологии и сертификации, 1997.– 138 с.

4. Губанов А.А., Захаров В.В., Коваленко А.Н. Введение в системный анализ: Учебн. пособие. Под ред. Л.А. Петросяна – Л.: Издательство ленинградского университета, 988 – 232 с.

5. Афанасьева Т.А. Надежность химико–технологических производств / Афанасьева Т.А., Блиничев В.Н.; Иван. гос. хим.–технол. ун–т: монография – Иваново, 2007. – 199с.