Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель

- 3. Основные задачи

- 4. Обзор существующих методов

- 5. Проэктирование системы автоматического управления

- 5.1 Обоснование принятого направления решения задачи

- 5.2 Разработка системы автоматической регулировки уровня жидкости

- 5.3 Разработка системы автоматической регулировки температуры охлаждающей жидкости

- 5.4 Разработка системы автоматической регулировки жесткости охлаждающей жидкости

- 5.5 Разработка структурной и функциональной схем

- Обзор результатов и выводы

- Список источников

Введение

Автоматизация производства представляет собой процесс передачи функции контроля и управления производством от человека автоматическим устройством.

При создании автоматизированных систем следует принимать во внимание уровень технологии и оборудования, состояние организации и управления производством. Нельзя автоматизацию производства сводить лишь к автоматизации управления, если технологические процессы и основное оборудование остаются на прежнем уровне.

В зависимости от степени автоматизации функции управления различают: ручное, автоматизированное и автоматическое управление. При ручном управлении все функции процесса выполняет человек-оператор. В автоматизированном управлении часть функций выполняет человек, а другую часть — автоматические устройства. При автоматическом управлении все функции выполняют автоматические устройства.

1. Актуальность темы

Система охлаждения на металлургическом заводе является очень важной составляющей частью процесса производства. Поэтому оптимизация и улучшение параметров ее работы позитивно сказывается на энергозатратах и производственном процессе в целом.

В системе водоохлаждения необходимо следить за уровнем охлаждающей жидкости и ее температурой в резервуаре, не допускать его уменьшение, так как это приводит к ухудшению охлаждения элементов производства, что может негативно влиять на качество выпускаемой продукции. Также важным является контроль жесткости охлаждающей жидкости (воды) для увеличения срока эксплуатации элементов системы охлаждения. Высокая жесткость воды влечет обильное образование соляных отложений в элементах охлаждающей системы, что влечет за собой уменьшение производительности системы в целом, повышенный износ отдельных элементов и приводит к вероятности остановки производства по причине узлового ремонта и остановки производственной линии. Это приводит к значительным убыткам[1].

Необходимо постоянное слежение и регулирование данных параметров, что в перспективе позволит продлить срок службы оборудования. Также полная автоматизация процесса позволяет достичь стабильности параметров системы и минимизировать количество отложений и износ оборудования.

2. Цель

Цель разработки – повышение качественных показателей эффективности охлаждения производственных элементов на металлопрокатном заводе, а именно: точности поддержания заданных режимов, надежности узлов автоматики, снижения энергозатрат на охлаждение за счет разработки системы автоматизации данного объекта.

3. Основные задачи

- Обеспечение эффективного слежения и контроля температуры, уровня и состава охлаждающей жидкости с целью повышения надежности и качества охлаждения.

- Обеспечение автоматического контроля и стабилизация температуры жидкости.

- Обеспечение контроля работы оборудования для предотвращения аварийных ситуаций.

- Обеспечение бесперебойного питания автоматики системы.

4. Обзор существующих методов

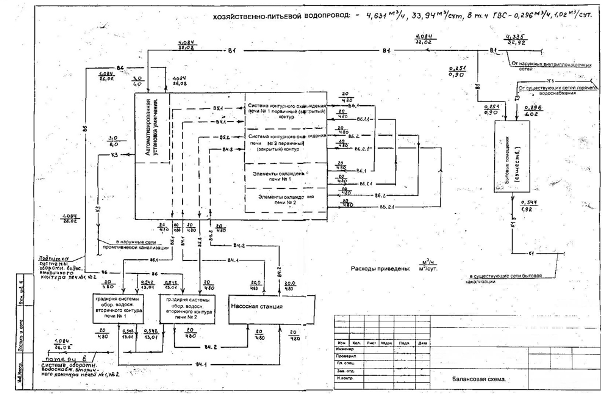

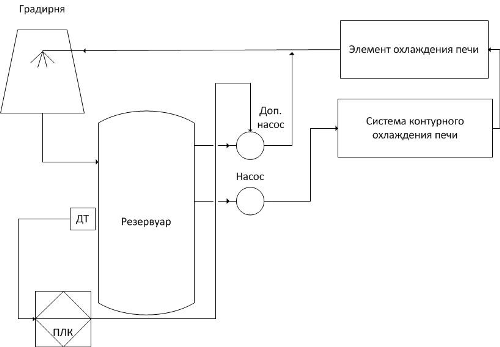

На данный момент на Донецком металлопрокатном заводе применяется данная схема (рис. 4.1) контроля и регулирования жидкости в охлаждающей системе. Эта схема обладает рядом недостатков.

|

Рисунок 4.1 — Балансовая схема водоснабжения ДМПЗ

Данная схема позволяет обеспечить первичное смягчение воды перед подачей в систему охлаждения, обеспечивает поддержание постоянного уровня воды в резервуаре, снабжение печей охлаждающей жидкостью, а также ее последующее охлаждение. Однако, очень весомым недостатком данной схемы является то, что охлаждение жидкости и поддержание ее температуры осуществляется за счет постоянной циркуляции воды через градирню. При этом есть необходимость использовать градирню с заведомо большей охлаждающей способностью, чем необходимо для создания запаса в случае необходимости и с учетом погодных условий. Данная схема не обеспечивает слежение за температурой охлаждающей жидкости, что может привести к ухудшению охлаждения при резком повышении теплоотдачи печи, а следовательно и повышении температуры охлаждающей жидкости[2].

Также в данной схеме уменьшение концентрации примесей соединений металлов в воде осуществляется путем компенсации потерь жидкости смягченной водой. Такая схема не может поддерживать допустимый уровень содержания примесей, что приводит к повышенному засорению труб, емкости с водой, выходу из строя насосов и другим сопутствующим проблемам. Замена воды на более мягкую осуществляется вручную периодической продувкой резервуара смягченной водой.

Рассматриваемая схема обладает большим количеством недостатков и требует значительного усовершенствования и допроэктирования с целью повышения качества охлаждения, надежности, увеличения эксплуатационного срока, а также уменьшения влияния человеческого фактора на стабильность работы системы в целом.

Для решения данных проблем возможно применение следующей схемы, разработанной для ОАО «Северсталь Метиз»[3]:

Реализация каскадной схемы управления насосными агрегатами, поддержание в автоматическом режиме трех технологических параметров: давления, температуры и уровня охлаждающей воды, необходимых для обеспечения водооборотного цикла системы охлаждения прокатных и волочильных станов, силового энергетического оборудования (блоков тиристорного управления), а также получаемой продукции прокатного производства.

Российская компания «ГМТ Сервис» предложила концептуальные инженерные решения по снижению энергозатрат и сокращению персонала дежурной смены путем внедрения программируемых систем управления и согласования работы электроприводов насосных агрегатов в каскадной схеме двух автономных насосных станций.

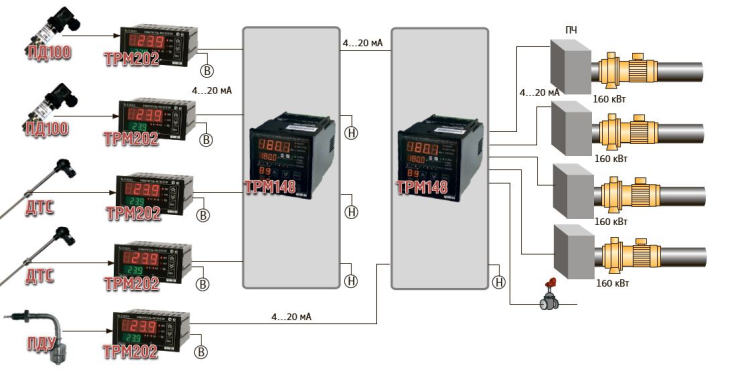

Автоматизированная система управления охлаждением металлообрабатывающего оборудования, предложенная заводу «Северсталь Метиз», включает в себя:

- восьмиканальные ПИД-регуляторы ОВЕН ТРМ148;

- измерители-регуляторы с RS-485 ОВЕН ТРМ202;

- датчики давления ОВЕН ПД100;

- датчики температуры ДТС и ДТП;

- датчики уровня гидростатические.

Основу автоматизированной системы управления составляют приборы ОВЕН. Выбор этой продукции был сделан по нескольким причинам. Первая и самая главная – это то, что отечественный производитель ОВЕН выпускает высокотехнологичную продукцию, проверенную многократно в различных системах, начиная от самых простых и заканчивая сложными рапределительными системами.

В данном проекте универсальный ПИД-регулятор ТРМ148 позволяет обрабатывать в программно-логическом поле восемь независимых и разномасштабных сигналов, поступающих от разных датчиков, с последующим выводом на любой из восьми выходных каналов в виде аналогового сигнала тока или «сухого контакта». Эти функции позволили реализовать цепи пропорционального управления производительностью и цепи аварийной сигнализации оповещения нижних и верхних границ контролируемых параметров. У регулятора удобный человеко-машинный интерфейс с русскоязычным конфигуратором, установки могут изменяться непосредственно на кнопочной панели прибора. Терморегулятор имеет яркую световую индикацию с хорошо различимыми цифрами, что позволяет обслуживающему персоналу без напряжения наблюдать за технологическими параметрами с большого расстояния. При необходимости есть возможность интеграции прибора в единую систему диспетчеризации посредством встроенного интерфейса RS-485.

|

Рисунок 4.2 — Функциональная схема управления насосными агрегатами холодной группы

|

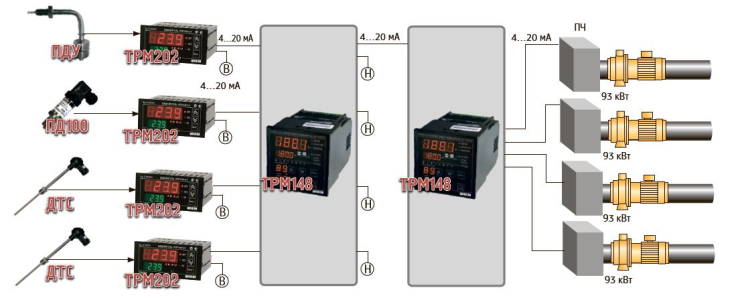

Рисунок 4.3 — Функциональная схема управления насосными агрегатами горячей группы

Первая подающая станция с пятью насосными агрегатами холодной группы по 160 кВт каждый обеспечивает в автоматическом режиме необходимый водоприток в сталепрокатный цех. Автоматика на основе регуляторов ТРМ148 и ТРМ202 поддерживает заданную температуру металлообрабатывающих установок, включая силовое энергетическое оборудование, а также самой получаемой продукции. Одновременно в автоматическом режиме контролируется потеря воды в оборотном цикле, которая расходуется на парообразование в градирнях. ТРМ148 регулирует положение задвижки подпитки и устанавливает заданный уровень воды в промежуточном резервуаре.

Вторая станция с пятью насосными агрегатами горячей группы по 93 кВт каждый работает без участия обслуживающего персонала. Независимая автоматическая система второй станции обеспечивает откачку оборотной воды после охлаждения оборудования. Нагретый теплоноситель сливается в промежуточные ванны, насосы включаются в каскадном режиме и поддерживают установленный уровень воды в ваннах, перекачивая нагретый теплоноситель на охлаждение в градирни, которые расположены в900 метрах от станции. Одновременно в автоматическом режиме контролируется давление в выходном коллекторе и температура воды. При выходе из строя насоса холодной или горячей группы автоматика отключает вышедший из строя насос и вводит в действие исправный (горячий резерв).

Обе насосные группы при необходимости могут работать в ручном режиме. В этом режиме управление осуществляется установленным на пульте тумблером. С его помощью можно не только включать или отключать насосы, но и выбирать необходимую производительность любого агрегата, используя встроенные потенциометры.

На пульте управления насосами холодной группы предусмотрен режим пониженной производительности. Этот режим обеспечивает минимальный уровень водооборота, который необходим, чтобы не заморозить или не завоздушить магистрали в выходные и праздничные дни или в дни регламентных и аварийных работ.

Таким образом, автоматическая система охлаждения самонастраивается под технологические потребности производства, что делает ее высокопроизводительной и энергоэффективной. Однако данная система автоматизации является хоть и многофункциональной, но очень дорогостоящей и разработана под условия завода ОАО «Северсталь Метиз». Также данная система автоматики контролирует большое количество параметров, связанных с особенностями производства на конкретном предприятии. В условиях другого придприятия контроль этих параметров необязателен. Данная система управления помимо основной функции выполняет и множество вспомогательных, что приводит к непомерно высокой цене на систему.

Исходя из этого, разработка новой системы автоматического управления системой охлаждения воды является наиболее целесообразным решением.

5. Проэктирование системы автоматического управления

5.1 Обоснование принятого направления решения задачи

Необходимо постоянное слежение и регулирование данных параметров, что в перспективе позволит продлить срок службы оборудования. Также полная автоматизация процесса позволяет достичь стабильности параметров системы и минимизировать количество отложений и износ оборудования.[4]

В системе водоохлаждения необходимо следить за уровнем охлаждающей жидкости и ее температурой в резервуаре, не допускать его уменьшение, так как это приводит к ухудшению охлаждения элементов производства, что может негативно влиять на качество выпускаемой продукции. Также важным является контроль жесткости охлаждающей жидкости (воды) для увеличения срока эксплуатации элементов системы охлаждения. Высокая жесткость воды влечет обильное образование соляных отложений в элементах охлаждающей системы, что влечет за собой уменьшение производительности системы в целом, повышенный износ отдельных элементов и приводит к вероятности остановки производства по причине узлового ремонта и остановки производственной линии.

Для решения поставленных задач, минимизации стоимости системы и энергозатрат, но при этом сохранения качества автоматического управления системой и поддержания заданных параметров в установленных диапазонах, было принято следующее решение: осуществлять постоянное слежение за температурой жидкости при помощи датчика температуры и ее понижение путем вторичной прокачки жидкости через градирню для охлаждения. Постоянный контроль за составом воды путем контроля электропроводимости и, в случае превышения допустимого уровня, автоматической продувкой резервуара смягченной водой. Уровень жидкости контролируется при помощи датчиков уровня и автоматической доливкой смягченной воды по достижению минимального уровня.

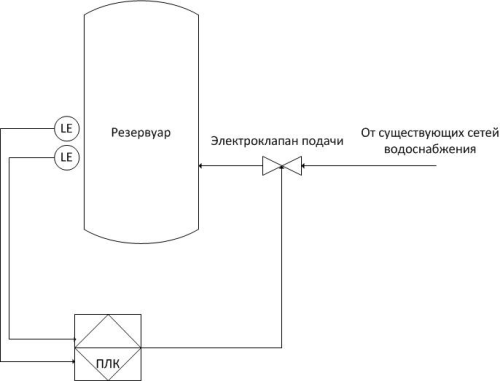

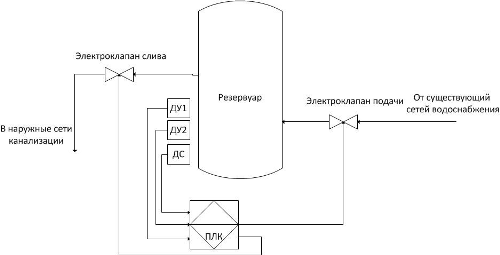

5.2 Разработка системы автоматической регулировки уровня жидкости.

Для поддержания уровня жидкости в резервуаре необходима установка двух датчиков уровня (верхнего и нижнего). При этом, при падении уровня жидкости в резервуаре и срабатывании датчика нижнего уровня, микроконтроллер подает сигнал на электроклапан, который открывает подачу смягченной воды из существующих сетей водоснабжения. Подача воды осуществляется до момента наполнения резервуара и срабатывания датчика верхнего уровня. После этого микроконтроллер прекращает выработку управляющего воздействия на электроклапан и он закрывается.[5]

|

Рисунок 5.1 — Система регулирования уровня жидкости

5.3 Разработка системы автоматической регулировки температуры охлаждающей жидкости.

Для контроля и поддержания температуры охлаждающей жидкости не выше заданной будем осуществлять постоянный ее контроль при помощи аналогового датчика температуры, автоматическое включение контура вторичной прокачки воды через градирню с целью понижения ее температуры до допустимого уровня.

В случае, если температура не превышает допустимый уровень, вода циркулирует через элементы охлаждения печей, охлаждается в градирне и попадает в резервуар. Однако, при повышении тепловыделения элементов охлаждения возможно повышение температуры выше допустимого предела. Это приводит к ухудшению охлаждения и влияет на производственный процесс.

|

Рисунок 5.2 — Система регулирования температуры жидкости

При превышении предела температуры, ПЛК генерирует управляющий сигнал, включает дополнительный насос для прокачки воды по контуру в обход печей непосредственно в градирню. Это позволяет снизить температуру жидкости в резервуаре. По достижению допустимых значений температуры и нормализации охлаждения, ПЛК отключает дополнительный насос, и жидкость циркулирует по обычному контуру. Это обеспечивает повышенный уровень контроля температуры жидкости, при этом минимизирует энергетические затраты на ее охлаждение благодаря периодическому включению дополнительного насоса.[6]

5.4 Разработка системы автоматической регулировки жесткости охлаждающей жидкости.

Регулировка жесткости охлаждающей жидкости производится постоянному контролю электропроводимости воды. Использовать будем аналоговый датчик электропроводимости. Понижение уровня жесткости воды осуществляется путем продувки резервуара более мягкой водой (автоматический слив жесткой воды и долив смягченной).

|

Рисунок 5.3 — Система автоматического регулирования жесткости воды

При превышении уровня жесткости жидкости, ПЛК открывает электроклапан слива и сливает воду из резервуара. Когда уровень воды падает ниже допустимого в резервуаре, срабатывает система автоматической регулировки уровня и наполняет резервуар. При этом важным условием является больший приток воды в резервуар, чем слив в канализацию. Это достигается установкой на слив электроклапана меньшего диаметра, чем на подачу.

После продувки резервуара и нормализации жесткости охлаждающей жидкости, ПЛК закрывает клапан слива, а система автоматической регулировки уровня жидкости вновь наполняет резервуар до необходимого уровня.

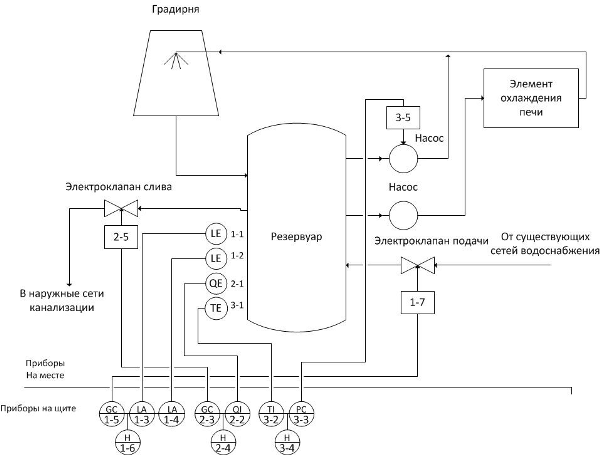

5.5 Разработка структурной и функциональной схем.

На рис. 4.4 изображена структурная схема системы автоматического управления системой охлаждения.

Описание сокращенных обозначений:

ДУ1, ДУ2 – датчики уровня охлаждающей жидкости в резервуаре;

ДС – датчик электропроводности;

ДТ – датчик температуры жидкости;

МАВ – модуль аналоговых входов;

ПЛК – программируемый логический контролер;

ПУИ – панель управления и индикации оператора;

ПЧ - преобразователи частоты регулирования электродвигателем;

МЭ1, МЭ2 - исполнительные электрические механизмы;

|

Рисунок 5.4 — Структурная схема автоматической системы охлаждения

(анимация: 6 кадров, 7 циклов повторения, 117 килобайт)

Данная структурная схема представляет собой объединение структурных схем автоматической регулировки уровня жидкости, автоматической регулировки температуры охлаждающей жидкости, автоматической регулировки жесткости охлаждающей жидкости, поэтому описание можно посмотреть выше в пунктах 5.2, 5.3 и 5.4.

На рис. 5.5 изображена функциональная схема системы автоматического управления системой охлаждения.

На функциональной схеме (Рис. 5.5) регулирование уровня охлаждающей жидкости осуществляет система 1. Система содержит стандартные элементы автоматики – датчики уровня жидкости (1-1, 1-2), вторичные показывающие приборы (1-3 и 1-4) и регулятор с задатчиком (1-5 и 1-6), исполнительный механизм с регулирующим органом (1-7). При падении уровня жидкости в резервуаре и срабатывании датчика нижнего уровня(1-2), микроконтроллер подает сигнал на электроклапан(1-7), который открывает подачу смягченной воды из существующих сетей водоснабжения. Подача воды осуществляется до момента наполнения резервуара и срабатывания датчика верхнего уровня(1-1). После этого микроконтроллер прекращает выработку управляющего воздействия на электроклапан и он закрывается.[7]

|

Рисунок 5.5 — Функциональная схема автоматической системы охлаждения

Регулирование состава охлаждающей жидкости выполняет система 2. Она содержит датчик электропроводимости (2-1), индикатор уровня (2-2), также регулятор и задатчик ручного управления (2-3 и 2-4) и исполнительный механизм (2-5). При превышении уровня жесткости жидкости, ПЛК открывает электроклапан слива(2-5) и сливает воду из резервуара.

Контроль температуры и ее стабилизация осуществляет система 3. Она содержит датчик температуры (3-1), индикатор температуры (3-2), регулятор и ручной задатчик (3-3, 3-4) а также регулирующий орган (3-5). При превышении предела температуры и срабатывании датчика(3-1), ПЛК генерирует управляющий сигнал, включает дополнительный насос(3-5) для прокачки воды по контуру в обход печей непосредственно в градирню. По достижению допустимых значений температуры и нормализации охлаждения, ПЛК отключает дополнительный насос (3-5), и жидкость циркулирует по обычному контуру.

Обзор результатов и выводы

Задачей магистерской работы является проектирование системы слежения и контроля температуры, уровня и состава охлаждающей жидкости. В результате было выполнено:

- Проведен анализ системы контурного охлаждения печей на металлургическом заводе;

- Сделан сравнительный анализ существующих решений автоматизации;

- Разработана система автоматизации процесса охлаждения производственных элементов металлопрокатного завода;

- Подобран комплекс технических средств

Список источников

- Андоньев С.М., Жильцов В.М., Левин Г.М. Особенности промышленного водоснабжения – Киев: Стоитель, 1981.– 248 с.

- Рациональное использование и защита водных ресурсов в черной металлургии / Г.Н.Красавцев, Ю.И. Ильичев, А.И.Кашуба –М.: Металлургия, 1989. – 285 с.

- Аксенов В.И. Замкнутые системы водного хозяйства металлургических предприятий – М.: Металлургия, 1991. – 126 с.

- Буторина И.В. Возможные пути решения проблем водопотребления на металлургических предприятиях Украины // Сталь-2005 – № 2 – с. 91-95.

- Абрамов Н.Н. Водоснабжение предприятий черной металлургии [электронный ресурс]. – Режим доступа: http://www.bibliotekar.ru/spravochnik-15/144.htm

- Белевцев А.Н., Белевцев М.А., Мирошкина Л.А. Процессы и аппараты очистки воды в металлургии [электронный ресурс]. – Режим доступа: http://www.knigafund.ru/books/42847

- Громогласов А.А. Водоподготовка: процессы и аппараты. // А.А.Громогласов и др. – М, 1990