Назад в библиотеку

Автоматическая стабилизация тяговой способности ленточного конвейера

Автор: Сульжук Д.С., Гавриленко Б.В., к.т.н., доц.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих / Збірник наукових праць ХІI науково-технічної конференції аспірантів та студентів в м. Донецьку 17-20 квітня 2012 р. – Донецьк, ДонНТУ – 2012, с. 235-237.

Аннотация

Сульжук Д.С., Гавриленко Б.В., к.т.н., доц. Автоматическая стабилизация тяговой способности ленточного конвейера. Приведено обоснование новых конструктивных решений систем и устройств автоматического регулирования натяжения конвейерной ленты.

Текст статьи

Ленточные конвейеры являются в настоящее время основным средством

непрерывного транспорта на шахтах и рудниках. В угольных шахтах рост нагрузок на

очистной забой, происходящий благодаря совершенствованию технологий и

применению высокопроизводительных механизированных комплексов и струговых

установок, концентрации горных работ, совершенствованию схем вскрытия и

подготовки, обусловил широкое применение конвейеров для транспортирования угля

и сланца от очистных забоев.

Эффективность использования ленточных конвейеров определяется сроком

службы лент и надежностью узлов конвейера в сложных условиях горнодобывающих

предприятий.

Долговечность конвейерных лент в наибольшей степени зависит от свойств

транспортируемого груза, от уровня динамических нагрузок, которые она испытывает

в загрузочном пункте и при движении по роликоопорам. Одним из важных факторов

является также отсутствие регулярных явлений проскальзывания ленты по

приводным барабанам.

В настоящее время этим вопросам уделяется недостаточное внимание.

Динамические процессы в ленточных конвейерах, в особенности во время пуска,

могут привести к неустойчивой работе привода конвейера, связанной со срывом

сцепления, частичной или полной пробуксовке ленты по приводному барабану.

Пробуксовка недопустима по причинам, связанным с изнашиванием футеровки

барабана и нерабочей обкладки ленты, нагревом барабана и снижением

коэффициента сцепления тягового органа с ведущей конструкцией. Все это в итоге не

только приводит к аварийным ситуациям, но и может стать причиной возникновения

пожаров.

Разработка натяжных устройств, позволяющих автоматически поддерживать

соотношение натяжений ленты в точках набегания и сбегания на приводном барабане

и сравнивать его с тяговым фактором, позволит во многих случаях исключить

пробуксовку.

Таким образом, одним из наиболее актуальных направлений исследований

является поиск и научное обоснование новых конструктивных решений систем и

устройств автоматического регулирования натяжения конвейерной ленты.

При непрерывном регулировании скорости ленточного конвейера, натяжение

на приводном барабане постоянно изменяется.

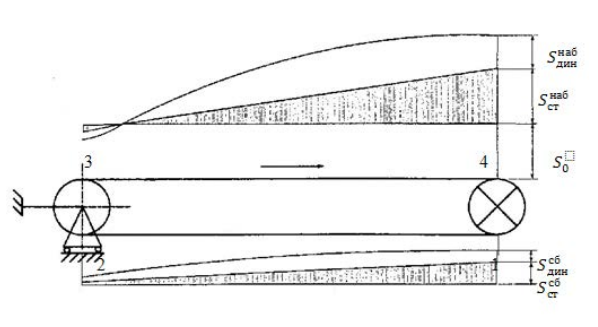

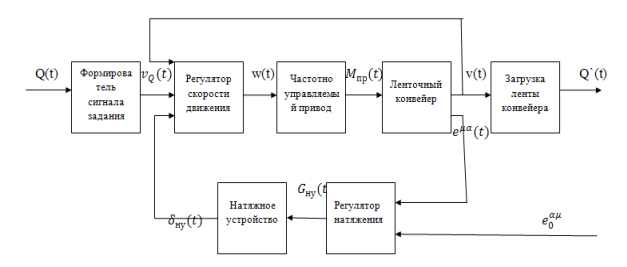

Анализ [1] показал, что соотношение между натяжениями на набегающей и

сбегающей ветвях не отвечают соотношению Эйлера, что приводит к пробуксовке

ленты. Соотношение Эйлера имеет вид:

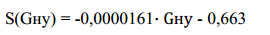

Рисунок 1 – Изменение диаграммы натяжений при изменении скорости движения

конвейера

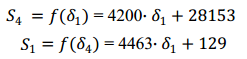

где S4 – натяжение на грузовой ветви, S1 – натяжение на порожней ветви, a – угол охвата барабана лентой, m – коэффициент сцепления ленты с барабаном.

В частности, при переходе с малой скорости на большую, дополнительное динамическое натяжение Sдин.наб. положительное, а Sдин.сб отрицательное.

Это приводит к уменьшению натяжения S1 и увеличению натяжения S4. В этом случае, необходимая величина тягового фактора возрастает до значения, являющимся

причиной возникновения пробуксовки на приводном барабане:

Устранение пробуксовки возможно за счет изменения этих натяжений. Таким

образом, используя грузовое натяжное устройство и регулируя перемещение каретки

натяжного устройства, мы добиваемся выполнения соотношения Эйлера.

Управлять натяжением набегающей и сбегающей ветвей ленты можно изменяя

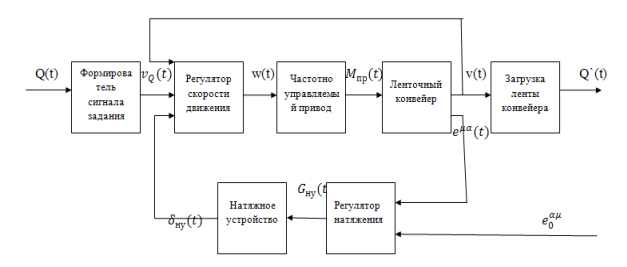

положение каретки натяжного устройства. Для реализации этого в систему

управления скоростью введен контур стабилизации тяговой способности привода.

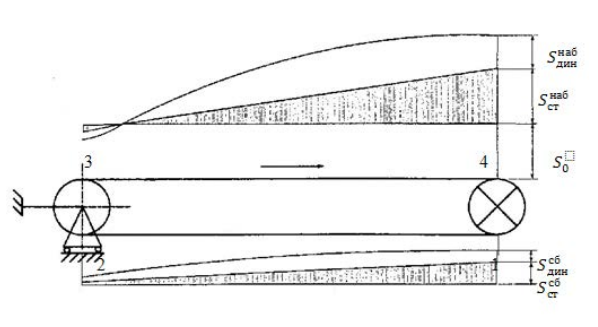

На рисунке 2 приведена структурная схема стабилизации погонной нагрузки

движения ленты конвейера со стабилизацией тяговой способности привода, и

приняты следующие условные обозначения: Q(t) – текущая величина грузопотока; Vq(t) – скорость пропорциональная величине грузопотока; Mпр(t) – движущий момент привода; v(t) – реальная скорость вращения привода; w(t) – частота вращения ротора привода; Gну(t) – текущее усилие натяжного устройства;

Q`(t) – текущая нагрузка на ленте конвейера.

Рисунок 2 – Структурная схема стабилизации погонной нагрузки движения ленты

конвейера со стабилизацией тяговой способности привода конвейера

Управление натяжением ленты возможно при стабилизации, следовательно, необходимо определить натяжение в характерных точках конвейера.

Натяжение в точках набегания и сбегания на приводной барабан определяются

на основании измерений деформаций различных участков конвейерной ленты,

которые вызваны изменением усилий в ленте.

Для определения связи между деформацией и натяжением в заданных точках

выполнено тарирование ленты конвейера. Cогласно процедуре тягового расчета,

выполняемого методом обхода по контуру, при котором усилие в каждой следующей

точке равно сумме усилия в предыдущей точке и сопротивления движению участка

между этими точками, определены натяжения S1 и S4 (рисунок 1):

Значение уcилия, необходимого для поддержания требуемого

значения тягового фактора имеет вид [1]:

Результирующая зависимость усилия создаваемым натяжным устройством и

ошибкой перемещения каретки:

Таким образом полученные зависимости позволяют реализовать систему автоматической стабилизации натяжения, для устойчивой работы

привода при переходе с одной скорости на другую.

Список использованной литературы

1. Дмитриева В.В., Певзнер Л.Д. Автоматическая стабилизация погонной нагрузки

ленточного конвейера / В.В. Дмитриева, Л.Д. Певзнер. – 2004. – 25 с.