УДК 621.182.12

Система контроля технологических параметров процесса деаэрации

Источник: Материалы XI международной молодежной научной конференции «Севергеоэкотех-2013»

Защита оборудования и трубопроводов тепловых электростанций и систем теплоснабжения от внутренней коррозии на протяжении многого времени остается одной из актуальнейших проблем теплоэнергетики. Негативными последствиями внутренней коррозии являются не только сокращение времени эксплуатации оборудования и трубопроводов тепловых сетей, ТЭС и котельных, но и значительно снижается мощность источников тепловой и электрической энергии, возрастают экономические затраты на восстановление и ремонт оборудования. Т.к. термическая деаэрация воды является основным и самым распространенным средством защиты от кислородной и углекислотной коррозии котлов, сетей тепло- и горячего водоснабжения, теплообменного оборудования и т.д., то снижение затрат на вспомогательные процессы и, прежде всего, на деаэрацию воды, становится основным резервом повышения энергетической эффективности теплоэнергетических производств.

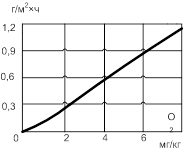

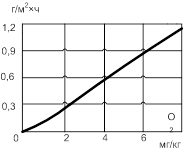

Рис.1 Влияние щелочности воды на скорость коррозии стали

Срок службы тепловых сетей, питаемых недеаэрированной водой, т.е. водой, из которой не удалены растворенные газы, в 3-4 раза меньше срока службы тепловых сетей, питаемых деаэрированной водой. Например, на рисунке 1 приведен график влияния щелочности воды на скорость коррозии стали, которая в свою очередь является фактором зависимым от температуры и давления в деаэраторе. Неэффективность методов регулирования процессов деаэрации и нестабильность технологических параметров (ТП) значительно влияет на эффективность деаэрации.

Технические требования к термическим деаэраторам питательной воды котлов определяются ГОСТ 16860-88, действующими нормами технологического проектирования тепловых электрических станций и тепловых сетей Минэнерго СССР и ПТЭ.

Деаэраторы должны обеспечивать устойчивую деаэрацию воды при работе в диапазоне 30-100% номинальной производительности при изменении нагрева воды в них в пределах 10-40 °С.

Для деаэраторов, предназначенных для энергетических блоков, минимальная производительность должна составлять 15% номинальной; при производительности 15-30% номинальной и рабочем давлении 0,12 МПа (1,2 кгс/см2) нагрев воды в деаэраторе должен составлять 70-40 °С. Максимальная производительность деаэраторов энергетических блоков должна быть равна их номинальной производительности.

В настоящее время контроль ТП процесса деаэрации не является достаточно совершенным, точным для обеспечения эффективного процесса дегазации. На качество деаэрации могут влиять различные факторы, такие как возникновение недогрева при котором производительность деаэратора резко падает. Так же энергетическая эффективность процесса деаэрации зависит от технологий и качества управления работой деаэратора, предотвращение нестабильности ТП.

Важными условиями для обеспечения эффективного контроля процесса деаэрации являются правильная организация необходимых температурных режимов, оснащение деаэрационных установок современным оборудованием контроля качества деаэрации, применение современных технологий управления и прогнозирования ТП процесса деаэрации.

Основными контролируемыми параметрами процесса деаэрации являются уровень деаэрируемой воды (10-25 кПа с погрешностью 1%), давление в деаэраторе (0,7 МПа, с погрешностью 0,5%) и температуры (до 172°С, с погрешностью 0,3%). Для более эффективного контроля процесса деаэрации необходима новая технология контроля и регулирования ТП процесса деаэрации, сущность которой заключается в контроле ТП не только по отклонению значения параметра от номинального, но и по величине заданной остаточной концентрации растворенного кислорода или по величине рН деаэрированной воды.В качестве системы контроля технологическим процессом чаще всего используют унифицированные системы. В связи с этим возникает ряд моментов, которые значительно влияют на качество контроля процесса деаэрации.

Промышленные контроллеры, как правило, являются достаточно универсальными устройствами, так как они предназначены для решения большого круга задач. В случае применения одного из них для контроля процесса деаэрации, будет задействована всего лишь часть его функциональных возможностей, что говорит об избыточности. Для программированияиспользуется специальный язык программирования Alfa, что значительно усложняет его отладку и эксплуатацию, так как для этого требуется специально обученный персонал.

Реализация данных технологий предусматривает глубокое и систематическое изучение технологического процесса деаэрации, составление математической модели и алгоритма оптимизации, которые позволили бы оценить степень влияния каждого из параметров, обеспечить полноту и однозначность описания его связей. Главным достоинством подобных технологий является надежное обеспечение нормативного качества деаэрации при максимально возможной энергетической эффективности реализуемых тепломассобменных процессов, возможность упростить отладку и эксплуатацию системы контроля ТП процесса деаэрации.

Для практической реализации новых технологий управления необходимо знание динамических характеристик термических деаэраторов как объектов регулирования.

Динамическая характеристика отражает реакцию объекта управления во времени на регулирующее воздействие. Для деаэратора такие характеристики могут быть представлены динамикой изменения во времени регулируемого параметра (остаточной концентрации кислорода) при изменении какого-либо регулирующего параметра (расхода выпара или греющего агента, температуры воды, подаваемой на деаэрацию или парциального давления).

Сущность деаэрации заключается в процессе установления равновесия между жидкой и парогазовой фазами в соответствии с законом Генри,согласно которому концентрация растворенного газа пропорциональна парциальному давлению этого газа над поверхностью жидкости, а основным условием удаления газа из воды является снижение его парциального давления над водой.

Закон Генри справедлив именно для динамического равновесия системы. Зная концентрацию газа в жидкости (концентрацию раствора), пользуясь законом Генри, можно определить соответствующее этой концентрации равновесное давление газа над раствором.

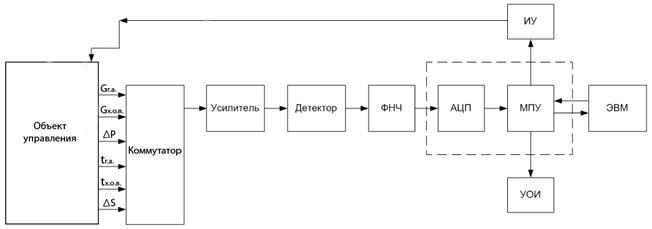

Математические модели деаэраторов представляют собой зависимости показателей качества деаэрации (остаточного содержания кислорода и диоксида углерода) от основных управляемых режимных факторов (расхода Gх.о.в, температуры tх.о.в, щелочности Щх.о.в исходной химически очищенной воды, а также от расхода Gг.а и температуры tг.а греющего агента – перегретой воды) и их взаимодействий. Ниже представлена математическая модель процесса деаэрации и структурная схема системы контроля ТП процесса деаэрации (рис. 2).

![]() ,

,

где

![]() -

разность между равновесным давлением газа в жидкости и парциальным

давлением газа над жидкостью;

-

разность между равновесным давлением газа в жидкости и парциальным

давлением газа над жидкостью;![]() -

поверхность контакта жидкости и газа;

-

поверхность контакта жидкости и газа;

![]() -

выделившиеся из жидкости газы;

-

выделившиеся из жидкости газы;

![]() –

время разделения

газовой и жидкой фазой.

–

время разделения

газовой и жидкой фазой.

Рис. 1. Структурная схема системы контроля технологических параметров процесса деаэрации, где ФНЧ – фильтр низких частот, АЦП – аналогово цифровой преобразователь, МПУ – микропроцессорное устройство, УОИ – устройство отображения информации, ЭВМ – электро вычислительная машина, ИУ – исполнительное устройство.

Приведенная математическая модель и электронная система позволят разработать модель прогнозирования с учетом взаимодействия ТП в комплексной системе контроля процесса деаэрации.Целью последующей работы будет являться разработка специализированной системы контроля технологических параметров процесса деаэрации которая будет позволять более точно контролировать процесс деаэрации.

Одним из важнейших народнохозяйственных задач является повышение экономичности и надежности работы всего комплекса оборудования тепловых электростанций, работающих на органическом топливе.

В современных деаэрационных установках уровень в деаэраторе регулируется, как правило, регуляторами, которые получают основной сигнал по уровню и сигнал обратной связи от измерительного преобразователя перемещения исполнительного механизма (ИМ). Регулятор уровня в деаэраторе — на регулирующий питательный клапан. При повышении уровня в конденсаторе или подогревателях клапан открывается, а в деаэраторе закрывается. В связи с принятой структурой регуляторов уровня они осуществляют пропорциональное регулирование, при котором в установившемся состоянии каждому значению уровня соответствует определенное открытие регулирующего клапана, т.е. регулирование уровня производится со статической ошибкой (неравномерностью). Допустимые пределы неравномерности регулирования определяются допустимыми отклонениями уровня от среднего, которые задаются инструкциями заводов-изготовителей исходя из конструктивных особенностей оборудования.

Следует стремиться к регулированию уровня с минимальной статической ошибкой, что обеспечивает наибольшую экономичность регенеративной установки, а также снижение эрозии трубопроводов и особенно регулирующих клапанов. В случае, если по условиям устойчивости АСР требуется установление неравномерности больше допустимой, схемы регулирования приходится усложнять. В качестве измерителей уровня применяются преобразователи давления серии "Метран" (концерн "Метран") типа ДД — перепад давлений: "Метран-45-ДД" с верхними пределами измерений параметра 10-25 кПа (1000-2500 кгс/м2).

К особенностям регулирования давления в деаэраторе относится тот факт, что в динамическом отношении объект регулирования давления в деаэраторе обладает незначительным запаздыванием (до 10 с) и самовыравниванием. Постоянная времени объекта при повышении давления в зависимости от типа деаэратора и нагрузки турбины равна 20 — 60 с. Постоянная времени при понижении давления существенно зависит от недогрева воды, находящейся в деаэраторе, до кипения и от степени отклонения давления: при незначительных отклонениях давления (до 10 — 20 кПа, или 0,1 —0,2 кгс/см2) она практически равна (несколько меньше) постоянной времени при повышении давления.

Измерительный преобразователь давления подсоединяется к средней части головки деаэратора или к паропроводу за регулирующим клапаном, а в случае если в тепловой схеме предусмотрена установка нескольких деаэраторов — к паровой уравнительной линии.

Регуляторы давления пара на уплотнения могут комплектоваться преобразователями давления этого же типа, а также датчиками давления МТ100Р (ЗАО "Манометр") с верхними пределами измерений 0,06-0,1 МПа (0,6-1,0 кгс/см2), а в некоторых случаях до 0,25-0,4 МПа (2,5-4,0 кгс/см2). Давление в деаэраторах 0,7 МПа (7 кгс/см2) измеряется преобразователями давления Метран-45-ДИ или датчиками МТ100Р с верхним пределом измерения 1 МПа (10 кгс/см2).

Типы используемых в рассматриваемых АСР электрических исполнительных механизмов (МЭО) постоянной скорости и применяемых для их управления пусковых устройств определяются номинальным крутящим моментом на выходном валу (обычно 100-630 Н×м), номинальным полным ходом выходного вала (0,25 оборота) и номинальным временем хода выходного вала (25-63 с).

В данной статье предложен вариант решения проблемы контроля технологических параметров процесса, происходящих в деаэрационной установке. Были поставлены требования к измерительным каналам.

Система для контроля технологических параметров в процессе деаэрации должна удовлетворять следующим требованиям:

- Допустимое значение температуры пара: 210;

- Диапазон измерительного давления, МПа: от 0 до 1

- Скорость измерения, мс: 0,5;

- Напряжение питания, В: 5;

- Номинальная частота напряжения питания, Гц 400;

- Диапазон отклонения напряжения питания от номиналнои,% от -20 до +20;

- Погрешность измерения давления, %: 0,8;

- Погрешность измерения уровня, %: 0,5;

- Погрешность измерения температуры, %: 0,1;

Система контроля технологических параметров в процессе деаэрации должен быть технологическим в изготовлении, и содержать максимум стандартных и унифицированных изделий.

Предлагаемая система повышает качество исследования процесса деаэрации за счет большей по точности в измерении, соответственно уменьшает экономические потери за счет качества деаэрации.

Одним из важнейших народнохозяйственных задач является повышение экономичности и надежности работы всего комплекса оборудования тепловых электростанций, работающих на органическом топливе.

Одним из важных направлений создания ресурсо-и энергосберегающих технологий является совершенствование тепломассообменные процессов в химической, энергетического ней, нефтяной, пищевой и других отраслях промышленности. С точки зрения экономии ресурсов установки деаэраторов вызывают особый интерес из-за сложности процессов, протекающих в них, большую энергоемкость и часто сменную потребность промышленности в очищенной воде.

Существующие технологии деаэрации и управления процессом деаэрации простые, однако, во многих случаях не достигается желаемый результат деаэрации при больших энергетических затратах.

Такое решение может значительно упростить контроль за процессом деаэрации, участие оператора может свестись к минимуму, а управление установкой происходить автоматически с поддержкой заданных параметров процесса.

Библиографические ссылки

1. Шарапов В.И. Подготовка подпиточной воды систем теплоснабжения с применением вакуумных деаэраторов. М.: Энергоатомиздат. 1996. 176 с.

2. Шарапов В.И., Цюра Д.В. Термические деаэраторы. Ульяновск: УлГТУ. 2004. 560 с.

3. Справочно-информационные материалы по применению вакуумных деаэраторов для обработки подпиточной воды систем централизованного теплоснабжения. М.: СПО ОРГРЭС. 1997. 20 с.