Назад в библиотеку

Система контроля функционирования шахтной подъемной установки с активным резервированием

Автор: Дряпочка М.А., студент; Василец С.В., доц., к.т.н.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих / Збірник наукових праць XIII науково-технічної конференції аспірантів та студентів в м. Донецьку 14–17 травня 2013 р. – Донецьк, ДонНТУ – 2013, с. 119-122.

Аннотация

Дряпочка М.А., студент; Василец С.В., доц., к.т.н. – Система контроля функционирования шахтной подъемной установки с активным резервированием Рассмотрены основные недостатки современных систем автоматического управления и контроля шахтными подъемными установками и на их основе спроектирована структурная схема системы автоматического контроля с рассредоточенной структурой и активным резервированием.

Повышение технико-экономических показателей функционирования клетевой подъемной установки во многом определяются эффективностью функционирования системы автоматического управления [1]. Известна система управления и автоматизации подъемной установки фирмы «АВВ» [2], построена на основе микропроцессорных программируемых контроллеров. Алгоритм управления подъемной машины реализуется главным контроллером. Система стволовой сигнализации и связи соединяется с системой управления подъемом посредством модемной связи. Наглядная визуальная информация о состоянии механизмов в стволе представляется на экране компьютера оператора подъемной машины. Также известно об использовании аппарата защиты и контроля движения (АЗКД) шахтной подъемной установки (ШПУ), который обеспечивает контроль основных параметров подъемной установки (скорость, ускорение и положение подъемного сосуда). Связь с главным контроллером осуществляется по Ethernet каналу. Для оператора предусмотрено автоматизированное рабочее место (обеспечивается визуализация текущего состояния измеряемых величин и всех возможных аварийных ситуаций) [3]. Для осуществления связи с подъемным сосудом и реализации некоторых функций в алгоритмах работы стволовой сигнализации также используется стволовая радиостанция фирмы «FHF» типа MR90, являющейся многоканальной системой радиопередачи речи и данных для применения в подземных выработках. Система радиосвязи служит для посылки информации от технологического оборудования в клети в систему управления подъемной машины [4]. Общим недостатком таких технических решений является централизованная структура, что снижает надежность функционирования ШПУ, поскольку при выходе из строя главного контроллера данные о технологическом процессе не передаются на пульт диспетчера.

Цель работы – усовершенствование микропроцессорной системы управления клетевой подъемной установкой за счет рассредотачивания структуры системы управления и использования активного резервирования компонентов.

В настоящее время повышение надежности и долговечности оборудования, уменьшение расхода электроэнергии, увеличение производительности, а также контроль всех технологических параметров, влияющих на рабочее состояние подъемной установки, осуществляется при помощи современных средств автоматизации. Наиболее рациональным с точки зрения контроля является разработка автоматизированной системы, позволяющей собирать информацию со всех мест технологического участка, осуществлять их непосредственную обработку и передачу. Использование цифровых датчиков и средств микропроцессорной техники для обработки и передачи информации позволяет с высокой точностью контролировать достаточное количество параметров шахтной подъемной машины, передавать данные на пульт диспетчера и на верхний уровень системы автоматизации, сохранять показания датчиков за продолжительный период и анализировать характер их изменения во времени.

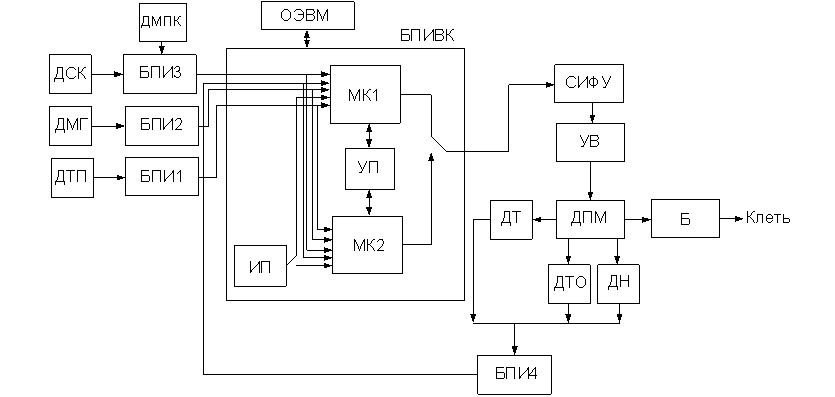

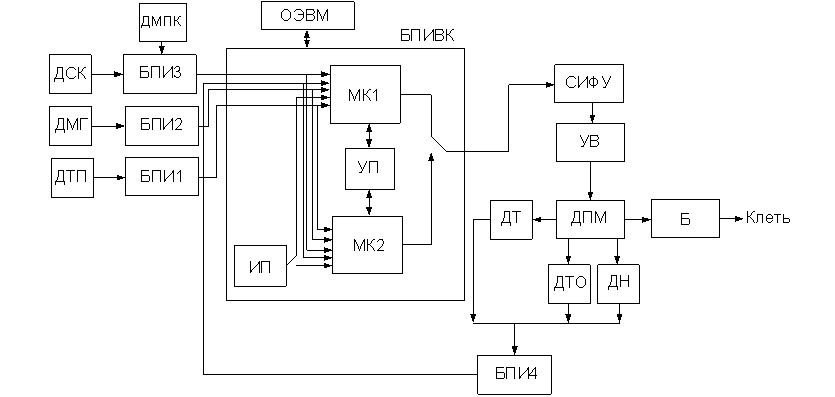

Для автоматизации шахтной подъемной установки предлагается следующая структура (рис.1):

Рисунок 1 – Структурная схема автоматизированной системы объекта

На схеме приведены следующие обозначения: ОЭВМ – оператор ЭВМ, БПИВК – блок приема информации и выдачи команд, СИФУ – система импульсно–фазового управления, УВ – управляемый выпрямитель, ДПМ – двигатель подъемной машины, Б – барабан, ДН – датчик напряжения, ДТО – датчик температуры обмоток, ДТ – датчик тока, ДТП – датчик температуры подшипникового узла, ДСК – датчик скорости клети, ДМПК – датчик местоположения клети, ДМГ – датчик массы груза, БПИ1,2,3,4 – блок приема информации от датчиков, ИП – источник питания, УП – устройство переключения, МК1 – основной микроконтроллер, МК2 – резервный микроконтроллер.

Принцип работы данной системы заключается в следующем: в машинный зал, а также вверху, внизу ствола и у копра устанавливаются соответствующие блоки БПИ1,2,3,4, которые в свою очередь осуществляют прием информации от технологических датчиков контроля технологического процесса. Каждому сигналу от датчика, с целью передачи его на большие расстояния без потерь, присваивается соответствующий адрес, при помощи которого блок приема информации и выдачи команд будет проводить опрос каждого блока и передача данных осуществляется по протоколу. Эти сигналы поступают в цифровом виде на блок приема информации и выдачи команд. Далее вся информация поступает оператору ЭВМ на пульт управления, откуда ведется контроль за состоянием технологического процесса, где оператор собирая данные, может осуществлять управление двигателем подъемной машины в соответствии с заданными параметрами и режимами работы. Во всех блоках в качестве устройства согласования для аналоговых сигналов используются операционные усилители, а для дискретных применяется гальваническая развязка. Блок приема информации и выдачи команд предусматривает в своем составе два микроконтроллера (основной и резервный), которые соединены между собой устройством переключения. При выходе из строя основного микроконтроллера устройство переключения включает в работу резервный микроконтроллер. Для большей эффективности работы, диаграмма подъема условно делится на восемь участков и при сбое системы резервный микроконтроллер начинает свою работу с того момента, на котором остановился основной.

Таким образом, в ходе проведенной работы была спроектирована автоматизированная система контроля функционирования шахтной подъемной установки, которая за счет использования современных элементов микропроцессорной техники, рассредоточенной структуры и активного резервирования вычислительного контроллера, позволит повысить надежность и эффективность работы технологического процесса клетевого.

Список использованной литературы

1. Руководство по ревизии, наладке и испытанию шахтных подъмных установок: нормативное производственно–практическое издание/ Бежок В.Р., Калинин В.Г., Коноплянов В.Д., Курченко Е.М./ Под общей редакцией В.А. Корсуна, – Донецк, 2009. –672 с.

2. ABB AB – Mine Hoist Systems [Электронный ресурс]. – Режим доступа:http://www.mining-technology.com/contractors/.

3. Шахтный подъем: Научно – производственное издание/ Бежок В.Р., Дворников В.И., Манец И.Г., Пристром В.А.; общ. ред. Б.А. Грядущий, В.А. Корсун. – Донецк: ООО «Юго – Восток, Лтд», 2007. – 624 с., 494 ил., 233 библиогр.