Предупреждение аварийных ситуаций при работе оборудования химических предприятий

Авторы: A.A. Локтионова, А.А.Топоров

Источник: http://ea.donntu.ru:8080/jspui/bitstream/123456789/10521/1/s4loktionova.pdf

Аннотация

A.A. Локтионова, А.А.Топоров Предупреждение аварийных ситуаций при работе оборудования химических предприятий

Оборудование химических предприятий является потенциально опасным. Это связано с хранением и переработкой большого количества токсичных, огнеопасных, взрывоопасных веществ. Наличием перепадов давления, температуры, действующих напряжений.

При эксплуатации оборудования происходит его старение (износ, коррозия), при этом изменяются действующие напряжения, и увеличивается вероятность неконтролируемого выхода из строя оборудования и возникновения аварий.

Аварии на химических предприятиях приводят к тяжелейшим последствиям для человека, оборудования и окружающей среды. Поэтому необходимо разработать систему предупреждения аварийных ситуаций при работе химического оборудования с учетом изменения состояния оборудования в процессе эксплуатации.

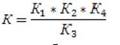

Для отображения уровня опасности оборудования разработан обобщенный критерий опасности, позволяющий учитывать накопленную энергию объекта, его состояние, наличие средств защиты и тяжесть последствий при возникновении аварии.

K1 – критерий, зависящий от потенциала объекта

К2 – критерий состояния, учитывающий степень деградации объекта

К3 – критерий сопротивления опасности, учитывающий степень оснащенности объекта средствами защиты и предотвращения возникновению опасности.

К4 – критерий, определяющий тяжесть последствий при возникновении опасностей (экологический, экономический).

Математическая модель реализована в виде программы, состоящей из 3-х модулей: хранение и накопление информации, расчет основных параметров и зон потенциальной опасности и отображение результатов расчета (рис. 1).

Рисунок 1 – Схема работы системы предупреждения аварийных ситуаций при работе химического оборудования

Первым этапом является создание и заполнение базы данных (СУБД). Для этого производится анализ технологического оборудования, и определяются такие данные об объекте, как структура, месторасположение, перерабатываемая среда, технологические параметры. Затем проводится предварительный анализ опасностей (ПАО), где определяются основные опасности, причины возникновения, источники аварийных ситуаций и возможные последствия. Результаты ПАО так же заносятся в СУБД.

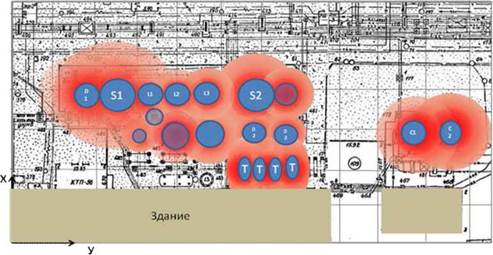

На основании накопленных данных о технологическом оборудовании программа производит расчет по заданным критериям опасности. В качестве критериев может выступать, как обобщенный критерий, так и традиционные показатели опасности объектов. Результаты расчета выводятся на экран как в численном, так и в графическом виде, в виде зон потенциальной опасности (рис.2).

|

Рисунок 2 – Расчет зон потенциальной опасности по обобщенному критерию опасностей |

Для отображения результатов в графическом виде используется карта цеха, хранящаяся в СУБД, создается локальная система координат, наносится масштабная сетка. На основании данных о месторасположении и размерах отображается оборудование и характеризуется как опасные производственные объекты. Затем происходит расчет по обобщенному критерию, и отображаются зоны потенциальной опасности оборудования.

После проведения расчета используются хранящиеся в СУБД рекомендации по снижению опасности оборудования, и проводится повторный расчет с учетом предложенных рекомендаций.

Основными направлениями по снижению опасности объектов химической промышленности являются:

- Высокий первоначальный уровень состояния оборудования.

- Соблюдение правил эксплуатации.

- Своевременный ремонт оборудования.

- Сокращение числа людей в потенциально опасных зонах.

- Установка автоматизированных систем управления и обеспечения безопасности.

- Расположение наиболее опасных объектов на удаленных участках от технологического оборудования.