М. В. Лыков (ст. 270-271)

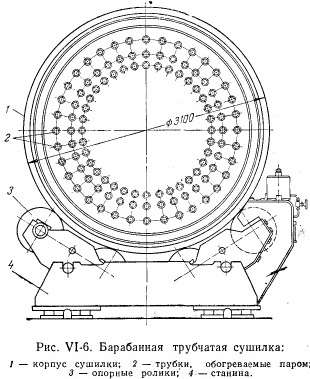

Барабанную сушилку (рис. VI-6) можно применять для сушки материалов с хорошими сыпучими свойствами. Они представляют собой барабан диаметром 2,5 м и длиной 20 м, снабженный зубчатым венцом и двумя банджатами, которыми он опирается на ролики. В барабане по периферии установлены три ряда трубок по 36 штук в каждом. Шаг между трубками равен примерно 70 мм. В трубки подают пар; подвод пара и отвод конденсата осуществляют с одного конца барабана через патрубки с сальниковым уплотнением. Более мелкие фракции материала просыпаются между трубкими, а крупные куски остаются на трубках внутреннего ряда. В сушилках данной конструкции можно использовать пар высокого давления, благодаря чему при большой температуре греющей поверхности не только сушка материала, но и другие термические процесыы (например, прокладка).

Для сушки сыпучих материалов в малотоннажных производствах иногда применяют скребковые или шнековые кондуктивные сушилки. В первом случае при помощи скребкового механизма влажный материал перемещается по обогреваемой каким-либо теплоносителем поверхности. Так, при обогреве плверхности горячими газами и снижении влажности от 12 до 5% влагосъем составлял А=8 – 12 кг/(м²*ч). Эти сушилки, однако, неэкономичны, так как велики потери тепла с отходящими газами (1500 – 2500 ккал/кг влаги).

Во втором случае сушилка представляет собой обычный шнековый транспортед с паровой рубашкой. При диаметре шнека 70 мм и длине 1 м условный коэффициент α теплообмена изменялся в зависимости от влажности материала, числа оборотов и других факторов в пределах 30 – 100 ккак/(м²*ч*град). Напряжение по влаге А достигало 25 кг/(м²*ч); удельный расход тепла (по пару) составлял 850 – 900 ккал/кг влаги.