Загальна постановка проблеми

Обпалювальна піч споживає газу в такій кількості, скільки потрібно

місту з населенням, що перевищує чверть

мільйона чоловік [1]. Тобто піч є енергоємним об'єктом, і оптимізація її

енергоспоживання має дуже важливе економічне значення. Тому розробка

системи автоматичного керування режимами випалення, що забезпечує

максимальну продуктивність печі при необхідної якості залізорудного

концентрату на виході, яка характеризується його вологістю, є актуальним

завданням.

Особливість управління процесом випалу полягає в тому, що вологість

одержуваного продукту традиційно визначається не безпосередньо, а побічно,

за температурою відхідних з печі газів. Це зумовлено відсутністю датчика,

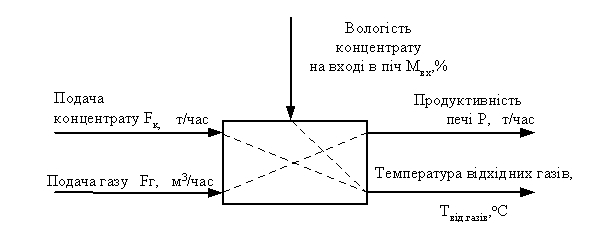

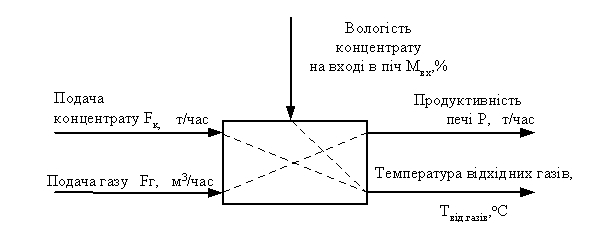

що вимірює вміст всередині кристалічної вологи. Функціональна схема

процесу випалу концентрату в печі, що відображає основні інформаційні

змінні обпалювальної печі з точки зору розгляду її як об'єкта керування,

наведена на рис 1.

Рисунок 1 – Схема аналізу процесу випалу залізорудного концентрату в печі, як об'єкта керування

З безлічі факторів, що впливають на температуру відхідних газів, можна

виділити подачу газу в піч і швидкість завантаження печі. Швидкість

завантаження концентрату в піч є обуренням, а подача газу – керуючим

впливом. Варіація вологості концентрату, що подається в піч, є

неконтрольованим збуренням. Такий вибір вхідних впливів для САР

температури продиктований тим, що передбачається необмежена подача

газу в піч в будь-який час доби, і газ може бути поданий в кількості,

достатній для її повного завантаження. Це дозволить при оперативному

управлінні піччю подавати на неї стільки концентрату, скільки виробляють

попередні стадії технологічного процесу. Аналіз продуктивності печі

вимагає врахування ситуації, коли постачальник газу, в залежності

від часу доби, обмежує його подачу деякими рівнями, меншими максимальної

продуктивності печі або подача газу з деяких причин нестабільна. У цьому

випадку, для забезпечення максимальної продуктивності має сенс вибрати в

якості керуючого впливу подачу концентрату в піч, а в якості обурення -

подачу газу. Таким чином, необхідно розробити систему автоматичного

керування обпалювальної піччю, що враховує взаємні перехресні впливи

локальних каналів управління температури і продуктивності один на одного

з урахуванням технологічних обмежень на продуктивність печі (25-100 т/год)

і споживання газу (1500-6000 куб.м/год), а також конструктивні

обмеження на виконавчі механізми.

Уточненою метою даної публікації є аналіз системи автоматичного

спостереження і стабілізації температури газів, що відходять з

обпалювальної печі з урахуванням обмежень на її продуктивність і

конструктивні особливості різних типів виконавчих механізмів (двигуна

постійного струму – ДПС і механізму електричного оборотного – МЕО).

Методика вирішення задачі

Оскільки проектована САР визначає якість продукції, обсяг якої досягає

11 мільйонів тонн на рік, то для такої відповідальної ділянки слід

вибрати замкнуту САР з управлінням по відхиленню, яке широко з

астосовується в промисловості [2-4]. Температура відхідних з печі газів

для розглянутого технологічного процесу випалу залізорудного концентрату

визначена на основі проведених досліджень і досвіді експлуатації печі [1]

і складає 230 0С.

Розглянемо роботу САР температури відхідних газів з виконавчим

механізмом ДПC з кінцевими вимикачами і редуктором. Виконавчий механізм

такого роду порівняно дорогий, але для такого серйозного об'єкту, як

обпалювальна піч він може бути застосований, оскільки його вартість не

порівнянна з вартістю печі. Цей механізм нелінійний, дозволяє відкривати

заслінку тільки в допустимих межах. Нехай співвідношення швидкості

завантаження концентрату в піч і подачі в неї газу таке, що гази, які

відходять, мають температуру 230 0С. Тоді на виході випрямляча – нуль

вольт, тому ДПС з редуктором не обертається, заслінка перебуває у

фіксованому положенні. При збільшенні обурення (швидкості подачі

концентрату в піч), як результат почне знижуватися температура відхідних

газів. Це призведе до того, що помилка неузгодженості почне зростати, що

в свою чергу викличе зростання сигналу на виході регулятора, а отже і

напруги на виході керованого випрямляча. Двигун почне обертатися,

повертаючи заслінку в бік відкривання, що призведе до підвищення подачі

газу в піч. Це призведе до деякого підвищення температури газів,

що впала. Якщо швидкість завантаження буде продовжувати лінійно

зростати, то в результаті перехідного процесу помилка регулювання

стабілізується, заслінка буде відкриватися все більше, з постійною

швидкістю. Природно, збільшення подачі матеріалу в піч не може тривати

нескінченно, зважаючи на обмеженість її продуктивності. Тому, по

досягненні швидкості подачі концентрату деякої постійної величини,

двигун доведе заслінку до такого становища, при якому помилка стане

рівною нулю, двигун зупиниться і знову температура на виході печі буде

рівна 230 0С. При різких змінах швидкості подачі концентрату в піч

проявляться інерційно-коливальні властивості САР і на деякий час

перехідний процес може зробити температуру коливною. Щоб уникнути

такого режиму, коли помилки стабілізації можуть перевищити допустимі

значення, за технологією заборонено змінювати швидкість завантаження

концентрату в піч більш ніж на 3 т/год. [1].

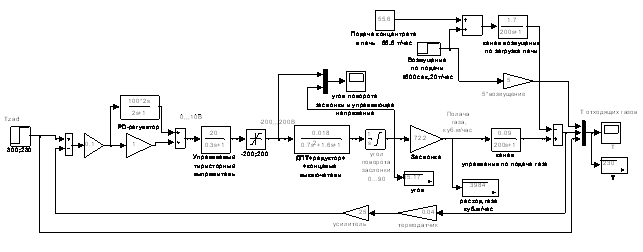

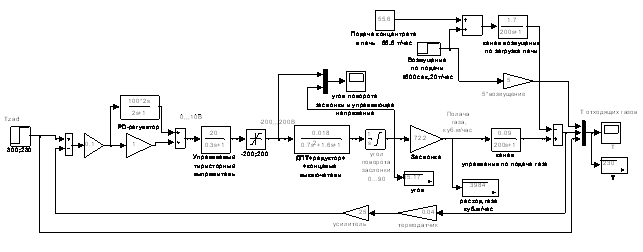

Структурна схема САР з ДПС, за якою здійснювалося моделювання та

аналіз системи, наведена на рис. 2. Введення традиційних ПІ і ПІД –

регуляторів не призвело до позитивних результатів, тому в САР обраний

ПД – закон регулювання для компенсації шкідливого впливу інтегратора,

що описує модель кута повороту заслінки. В гілку диференціювання

введена деяка інерційність для згладжування шумових перешкод, які

можуть з'явитися в сигналі помилки реальної САР, і які будуть

проявлятися за рахунок диференціювання, погіршуючи точність

регулювання.

Оскільки САР температури відхідних газів призначена для вирішення

завдання стабілізації, її оптимізація була проведена для номінальної

продуктивності, що становить 60% від максимальної її величини, яка

дорівнює 100 т/год. Інтерес викликає поведінку САР при інших значеннях

швидкості подачі в піч концентрату, а також, маючи на увазі, підвищену

сприйнятливість до наявності шумів в сигналі помилки, який поступає на

ПД – регулятор, перевірити, як впливають такі шуми на працездатність

САР.

Рисунок 2 – Схема моделювання САР температури

відхідних газів з ДПС при номінальній швидкості подачі

концентрату в піч 55.6 т/год і збільшенням завантаження печі на 20 т/год

через 20 хвилин

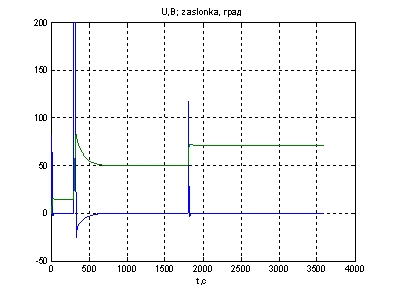

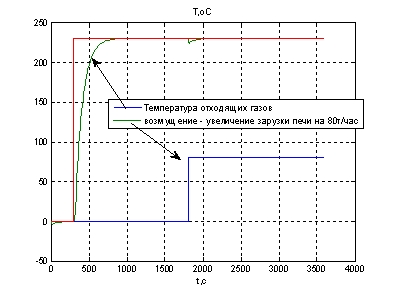

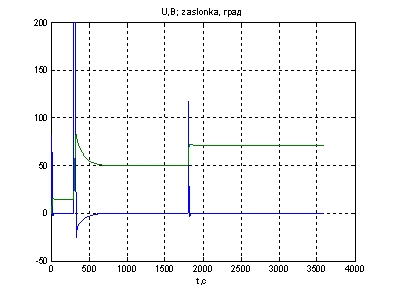

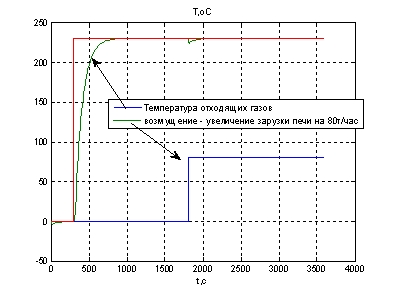

Перехідні характеристики САР при збільшенні завантаження печі на

80 т/год через 20 хвилин наведені на рис.3, 4.

Рисунок 3 – Перехідні характеристики керуючого

напруги на ДПС і кут повороту заслінки при збільшенні завантаження

печі на 80 т/год

Двигун переводить заслінку на 500, забезпечуючи при

цьому витрата газу в 3600 м3/год. При збільшенні

завантаження печі на 80 т/год., що відповідає її максимальної

продуктивності, заслінка, відкриваючись на 710, пропускає

5120 м3/год газу, що не перевищує обмежень за витратою газу

6000 м3/год. Час найшвидшого розігріву печі становить 8

хвилин. Час компенсації збурювання становить приблизно 5 хвилин. Навіть

настільки велике прирощення по завантаженні печі 80 т/год, при

допустимому за технологією, не більше 3 т/год, ледь помітно

позначається на перехідній характеристиці температури відхідних газів.

Таким чином, робота САР відмінно компенсує обурення, що побічно говорить

про те, що вплив такого неконтрольованого обурення, як нестабільність

вологості концентрату, також буде успішно компенсуватися САР, якщо ці

зміни будуть відбуватися досить повільно, повільніше, ніж час

знаходження концентрату в печі.

Рисунок 4 – Перехідна характеристика температури

відхідних газів при збільшенні завантаження печі на 80 т/год

Інший варіант виконання виконавчого механізму, часто застосовуваний

на практиці, це застосування МЕО, який спеціально розроблений для

управління заслінками. По досягненні на його керуючому вході деякого

рівня напруги, МЕО включається і, в залежності від знаку керуючої

напруги, переміщує заслінку в ту чи іншу сторону до тих пір, поки

її положення не досягне крайніх меж, або до тих пір, поки напруга на

його вході не стане менше деякого порогового. Схема моделювання САР з

МЕО наведена на рис.5.

Рисунок 5 – Схема моделювання САР температури

відхідних газів з МЕО при мінімальній продуктивності 10 т/год і збільшенні

завантаження печі на 20 т/год через 20 хвилин

Аналіз результатів показав хорошу якість регулювання. При виведенні

температури на необхідний рівень, а також при компенсації збурювання,

МЕО кілька разів включається все більше на короткий час, що призводить

помилку регулювання в зону нечутливості, і цим обмежується до зміни

обурення. При вибраному коефіцієнті підсилення ПД – регулятора при

максимальній продуктивності печі САР дає невелику помилку регулювання,

рівну 30С, що пояснюється особливістю настройки регулятора,

але двигун МЕО працює, як і при номінальному завантаженні печі тільки

на час компенсації збурювання.

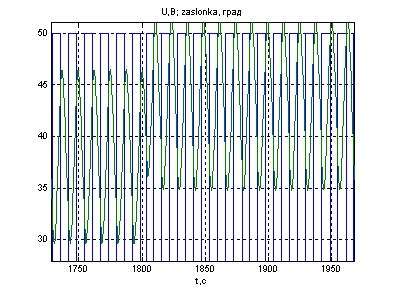

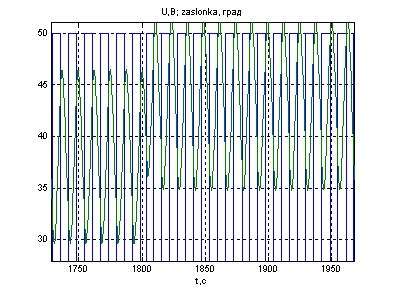

Однак при мінімальному завантаженні печі 10т/год САР (рис.5) втрачає

стійкість, але продовжує здійснювати стеження та стабілізацію температури

відхідних газів (рис.7). На рис.6 двигун МЕО змінює напрямок обертання

приблизно сім разів на хвилину, постійно переміщаючи заслінку в деяких

межах щодо її середнього для заданої продуктивності печі. Така поведінка

САР пояснюється тим, що при малих завантаженнях печі диференціальний

коефіцієнт посилення підвищується, що і призводить до втрати стійкості.

Зменшення вдвічі коефіцієнта посилення ПД – регулятору дозволяє усунути

автоколивання в САР у всьому діапазоні зміни продуктивності печі. Однак

це призводить одночасно до деякого збільшення помилок регулювання.

Рисунок 6 – Перехідні характеристики трипозиційного

перемикача МЕО і кута повороту заслінки при мінімальній продуктивності

10 т/год

Рисунок 7 – Перехідна характеристика температури

відхідних газів при мінімальній продуктивності печі 10 т/год

Збільшення вдвічі коефіцієнта посилення ПД-регулятора з 0.1 до 0.2,

приводить до підвищення точності регулювання, але САР у всьому діапазоні

продуктивності печі працює в автоколивальних режимі. З точки зору

експлуатації МЕВ, переважніше режим його короткочасної роботи. Але

його вартість порівняно з вартістю печі і вироблюваного продукту

пренебрежимо мала і в цьому сенсі збільшення витрат на експлуатаційні

витрати, пов'язані з МЕО не може бути вирішальним аргументом на користь

вибору режиму його роботи.

Висновки

1. Розглянуто технологічний процес випалу залізорудного концентрату

як об'єкт управління. Даний процес представлений багатозв’язним,

з перехресним впливом каналів управління по витраті газу і продуктивності

печі один на одного. А також наявністю збурюючих впливів у вигляді

вологості вхідного концентрату в піч.

2. Досліджено окремо канал регулювання температури газів, що

відходять, як непрямий показник вологості концентрату на виході з

обпалювальної печі. САР температури відхідних газів побудована з

принципом управління по відхиленню. Дослідження САР проведені з

урахуванням обмежень на продуктивність печі 25-100 т/год і витрату газу

1500-6000 м3/год, а також з різними типами виконавчих

механізмів ДПС і МЕО.

3. Результати моделювання показали, що САР з ДПС і налаштованим ПД –

регулятором забезпечує гарну якість регулювання у всьому діапазоні

зміни продуктивності печі. Час регулювання 8 хвилин перерегулювання 0%,

компенсація обурення 5 хвилин. Автоколивання в режимах стеження і

стабілізації відсутні.

4. САР з МЕО втрачає стійкість при мінімальній продуктивності печі,

але продовжує стежити і стабілізувати температуру відхідних газів.

Зменшення вдвічі коефіцієнта посилення ПД – регулятора дозволяє усунути

автоколивання в САР у всьому діапазоні зміни продуктивності печі, однак

призводить одночасно до деякого збільшення помилок регулювання.

5. В умовах ситуації можливого обмеження газу деякими рівнями,

меншими максимальної продуктивності печі або з причини нестабільної

його подачі, необхідно розробити САР режимами випалення концентрату,

що забезпечує продуктивність печі відповідно поточної подачі газу при

необхідному залізорудного концентрату на виході. В якості виконавчих

механізмів переважніше вибрати ДПС.

Перелік посилань

1. Н.П. Свинолобов, Л.П. Бровкин Печи черной металлургии:

Учеб. Пособие. – Днепропетровск: Пороги, 2004. – 154 с.

2. Ким Д.П. Теория автоматического управления. Т.2. Многомерные,

нелинейные, оптимальные и адаптивные системы: Учеб. Пособие. – М.:

ФИЗМАТЛИТ, 2004. – 464 с.

3. Дорф Р., Бишоп Р. Современные системы управления. Пер. с англ.

Копылова Б.И. – М. :Лаборатория базовых знаний, С_Пб, 2002. – 832 с.

4. Клиначёв Н. В. Теория систем автоматического регулирования и

управления: Учебно-методический комплекс. – Offline версия 3.6. –

Челябинск, 2005. – 652 файлa, ил.

http://model.exponenta.ru/tau_lec.