Типы теплообменников и их применение

Автор: Dr. Osama Abdel-Bary

Источник: Chemical Engineering Department

Faculty of Engineering, University of Cairo

Введение

Теплообменник является устройством в основе которого лежит процесс обмена теплом. Теплообмен – технологический процесс, в основе которого лежит процесс теплопередачи между двумя различными потоками воздуха или жидкости, имеющих более высокую и более низкую температуры, разделёнными между собой перегородкой. На первый взгляд, теплообменник кажется довольно простым устройством. Всё же это утверждение является неверным. Теплообменник считается сложным изобретением, функционирование которого может опираться на следующие способы: конвекция, тепловое излучение и теплопроводность.

Теплообменники разделяются на следующие типы по способу передачи тепла: смесительные и поверхностные. Вообще все теплообменники могут иметь различные структуры и области применения. Например, поверхностные теплообменники распространены больше других. Обмен тепла в них происходят при обмене тепла между поверхностями, например, пластинами или трубками. Смесительные аппараты менее распространены и применимы чаще всего в промышленности. Обмен энергией в них происходит при смешивании двух сред, например, воздуха и жидкости. Такие теплообменники высокоэффективны при этом имеют простую конструкцию. Но смесительные теплообменники находят применение лишь на тех производственных этапах, которые допускают смешение двух разнотипных сред. Также теплообменники в зависимости от структуры делятся на рекуперативные и регенеративные. В рекуперативных теплообменных аппаратах соприкосновение двух сред происходит посредством разделительных стенок. Поток более тёплой среды при этом не меняется и движется в одном направлении.

У Регенеративных теплообменников рабочая поверхность одновременно является источником тепла и его аккумулятором. Поочерёдно соприкасаясь с данной поверхностью, среды совершают рабочий цикл и осуществляют процесс теплообмена. Тепловой поток при этом может менять свое направление.

Кожухотрубные теплообменники

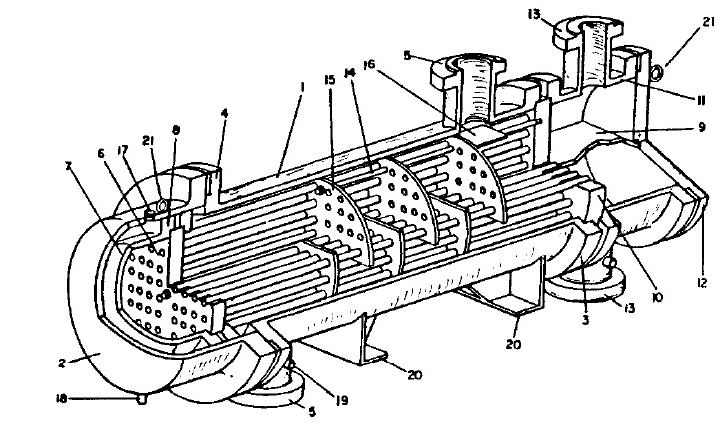

По способу расположения кожухотруные теплообменники бывают наклонные, горизонтальные и вертикальные. На рисунке 1 наглядно представлено устройство теплообменника.

Рисунок 1 Устройство кожухотрубного теплообменника.

1. Корпус. 2. Плавающая головка с фланцем. 3. Оболочки канал. 4. Крышка концевого фланца. 5. Канальные сопла. 6. Плавающие трубки. 7. Плавающая головка. 8. Плавающая головка с фланцем. 9. Канальная перегородка. 10. Стационарные трубные решетки. 11. канал. 12. Крышка канала 13. Канальные сопла. 14. Тяги и прокладками Крышка канала. 15. Поперечные перегородки. 16. Передаваемая перегородка. 17. Вентиляционное соединение. 18. Слива. 19. Проверяющие соединения. 20. Поддерживающие седла. 21. Подъемное кольцо.

Главным недостатком кожухотрубных теплообменников считается, деформация под действием температуры среды. Для устранения данного недостатка реализованы устройства полужесткой и жёсткой конструкции. Жёсткие теплообменники применяются в условиях малой температурной разницы рабочих сред. В полужестких аппаратах незначительные деформации устраняются при помощи компенсаторов.

Пластинчатые теплообменники

Пластинчатые теплообменники состоят из рабочих пластин, разделенных резиновыми прокладками, концевых камеры, рам и стяжных болтов. Резиновые прокладки чаще всего просто прикладываются к поверхности пластин. Они являются герметичными перегородками теплообменника. Воздух или жидкость пересекаются друг с другом поперёк пластин или переходит в соседний канал через отверстие. Потоки рабочих сред могут быть направлены по трем основным схемам: прямоточной, противоточной, смешанной.

Данный вид теплообменников на сегодняшний день является самым популярным. Пластинчатые теплообменники невелики в размерах, достаточно просты в обслуживании, а также обладают минимальным гидравлическим сопротивлением.

Спиральные теплообменники

Рабочей поверхностью в спиральных теплообменниках служат спиралевидные металлические листы, которые располагаются вокруг центральной перегородки – керна. При герметизации корпуса одна из сторон наглухо заваривается, а вторая уплотняется упругой прокладкой. Это делается для повышения уровня надёжности устройства. При неисправности и потери герметичности, через корпус будет просачиваться лишь один из потоков рабочей среды.

В редких случаях в конструкции теплообменника предполагается глухой канал. При достаточной химической активности одного из потоков довольно быстро разрушаются прокладки. Глухой заваривают с обеих сторон, что исключает протекание при негодности прокладки, но делает невозможным выполнение механической очистки.

Одним из самых серьезных недостатков спиральных аппаратов является сложность при эксплуатации и ремонте. Но не смотря на это они достаточно распространены из-за небольших размеров, ничтожных гидравлических сопротивлениях и высокой интенсивности теплообмена.

Ребристые теплообменники

В данных теплообменниках применяются двустороннее оребрение рабочей поверхности каждого из потоков. Рёбра значительно увеличивают площадь теплообмена. Вследствие этого конструкция теплообменника имеет каналы прямоугольной формы. Составными частями конструкции данного теплообменника являются: ребра, находящиеся между рабочими пластинами; брусья; разделительные и покрывающие листы.

Областью применения ребристых теплообменников, является прежде всего авиационная промышленность, энергетика, нефтегазоперерабатывающая промышленность. Также ребристые теплообменники используются в сушильных установках и системах теплоснабжения. В основном ребристые теплообменники применяются при нагреве газовоздушной смеси горячим паром. Эффективность работы данных теплообменников зависит от расположения ребер и их положения относительно основной трубы.

К недостаткам таких теплообменников можно отнести неплотности между пластинами, образовавшиеся вследствие длительной эксплуатации. В свою очередь при помощи неплотностей происходит появление воздушных прослоек, сводящие теплообменные процессы к минимуму и тем самым уменьшая коэффициент полещного действия.

Выводы

Теплообменники имеют множество различных типов и применений, как описано в статье. Выбор каждого типа может быть осуществлён только в соответствии с областью применения данного устройства. В общую конструкцию можно вносить изменения в соответствии с расчетом требуемой среды для передачи тепла от одной к другой. Разработчик зная, физические и химические свойства жидкостей, которые будут использоваться, может определить значения механических параметров конструкции. В докладе обсуждались наиболее известные типы теплообменников, используемых в промышленности такие как кожухотрубные теплообменники, которые являются наиболее часто используемыми, они могут выдерживать высокое давление рабочей среды, данные теплообменники являются простейшим типом в области проектирования и обслуживания, но они имеют относительно малую площадь теплопередачи. Компактные теплообменники, которые славятся своей способностью использования различных вязких жидкостей и пластинчатый теплообменник, который имеет очень высокое соотношение площади к объему. Также дополнительно были рассмотрены спиральные, ребристые, регенеративные теплообменники. У них есть общие черты по виду маршрутизации рабочей среды и по пригодности расчетного объёма теплопередачи согласно коэффициенту загрязнения и других важных параметров, например, подобное расположение дефлекторов.

Список источников

- A. Bejan and A.D. Kraus, «Heat Transfer Handbook», 2003.

- Stanly M. Wallas, «Chemical Process Equipment, Selection and Design», 1990.

- Ernst U. Schltinder, «Heat Exchanger Design Handbook», 1983.

- Donald Q. Kern, «Heat Transfer», 1982.

- Warren M. Rohsenow, «Handbook of Heat Transfer», 3 rd Edition 1998.

- Don W. Green and Robert H. Perry, «Perry’s Chemical Engineers’ Handbook», 8 th Edition 2007.