Реферат за темою випускної роботи

Зміст

Введення

У роботі наведені результати досліджень сталі 22К після електрошлакового переплаву (ЕШП) під різними флюсами. Сталь 22К (таблиця 1) знаходить широке застосування в енергетичному машинобудуванні і зокрема як матеріал для виготовлення елементів котла. Виходячи з цього, до металу висувають такі вимоги: високі механічні характеристики - міцність, пластичність, в'язкість, твердість; стабільність структури і механічних властивостей при роботі з високими навантаженнями і високою температурою протягом тривалого часу; висока опірність впливу агресивних середовищ.

| Хімічний склад сталі, мас. % | |||||||

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,19 | 0,17-0,4 | 0,7-1,0 | до 0,3 | до 0,035 | до 0,04 | до 0,3 | до 0,3 |

Вихідну сталь марки 22К для електродів отримували в умовах електросталеплавильного цеху ПАТ «ЕМСС» (м. Краматорськ, Україна) шляхом виплавки вуглецевого напівпродукту в дуговій сталеплавильній печі (ДСП) з подальшою обробкою металу в агрегаті ківш-піч (АКП) і вакууматорі камерного типу (УВС). Виплавлену сталь розливали в виливницю масою 3,6 тонн. Потім злиток кували на пресі 31,5 МН в заготівки для електродів ЕШП, поверхню яких додатково обробляли на механічних верстатах (рис. 1). З металу цього ж злитку виготовляли затравки для ЕШП та відбирали метал для порівняльних досліджень. Додатково в якості одного з електродів (плавка № 1) застосовували літник діаметром 90 мм, отриманий при заливці цього ж злитка.

Електрошлаковий переплав, отриманих електродів здійснювали в проблемній лабораторії спецелектрометалургії кафедри «Електрометалургія», Донецького національного технічного університету на промисловій печі ЕШП У-578 (рис. 2). Ця однопозиційна багатоцільова піч розрахована на виплавку суцільних і порожнистих зливків діаметром до 700 мм масою до 700 кг. Піч працює за однофазною схемою і живиться від низьковольтного трансформатора змінного струму промислової частоти (50 Гц) марки ТШП 10/1 (А 662М) потужністю 724 КВт.

Відмінною особливістю печі, встановленої в ДонНТУ, є те, що вона переобладнана в піч камерного типу. Це дає можливість створювати в плавильному просторі печі контрольовану атмосферу (Ar, N2, O2) і проводити електрошлаковий переплав різних металів і сплавів, включаючи високореакційні, при нормальному і надмірному (до рівня + 3·104 - 5·104 Па) тисках, а також у вакуумі під стандартними промисловими флюсами та спеціальними, так званими, «активними» кальцийвмісними (системи СaF2-Ca).

Електроди переплавляли в стаціонарний кристалізатор діаметром 200 мм. Переплав проводили під промисловими флюсами

АНФ-1П

(плавка № 3), АНФ-6 (плавки № 1, 2) і під флюсом CaF2+Ca (плавка № 4). Флюс розплавляли безпосередньо в кристалізаторі, використовуючи технологію «твердого» старту. Дані за параметрами переплавки наведені в табл. 3.

| Флюс | CaF2 | Al2O3 | CaO | SiO | Ca |

| АНФ-1П | ~95 | -- | 5 | <1 | -- |

| АНФ-6 | основа | 23-31 | <8 | <2,5 | -- |

| Експериментальний (кальцийвмісний) | 96,5 | -- | -- | -- | 3,5 |

| Номер плавки | Електрод: сторона квадрата (ø - діаметр) / довжина, мм | Флюс | Атмосфера | Висота злитку (разом з затравкою), мм |

| 1 (А1Ш) |

ø90/1794 | АНФ-6 | Повітря | 373 |

| 2 (А2Ш) |

84,5/2108 | АНФ-6 | Повітря | 371 |

| 3 (А3Ш) |

84,5/2105 | АНФ-1П | Повітря | 370 |

| 4 (А4Ш) |

84,5/2104 | CaF2+Ca | Аргон | 365 |

Електричні режими переплаву підтримували на рівні U = 40-45 В, I = 3,5-5,0 кА, що забеспечують хорошу якість формування поверхні злитків (рис.3).

Отримані злитки були відкувані на пресі 31,5 МН в прутки діаметром 100мм і разом з порівняльним прутком зі сталі 22К передані на термообробку. Результати металографічного аналізу показали, що в металі злитків ЕШП, спостерігається зменшення дефектів лікваціоного характеру і він має більш щільну хімічно однорідну структуру. Встановлено, що при переплаві під «активним» кальційвмісним флюсом системи CaF2+Ca спостерігається хороше рафінування від сірки, фосфору, кисню, азоту і неметалевих включень (табл.4).

| № плавки - шліфа | Кількість включень на площі 100мм2 | Зміст включень в об'ємних відсотках |

| 1 - 1 | 674 | 0,01626 |

| 1 - 2 | 471 | 0,00729 |

| 2 - 1 | 623 | 0,02536 |

| 2 - 2 | 348 | 0,01164 |

| 3 - 1 | 775 | 0,02124 |

| 3 - 2 | 681 | 0,02496 |

| 4 - 1 | 312 | 0,01173 |

| 4 - 2 | 406 | 0,00625 |

| 22К №1 | 688 | 0,01531 |

| 22К №2 | 1022 | 0,03175 |

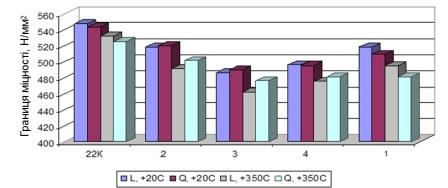

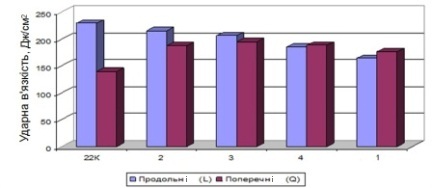

Механічні властивості визначалися на зразках заготівок, що пройшли фінішну термообробку гарту і відпустки. Випробуванням піддавалися зразки, вирізані в подовжньому і поперечному напрямку до осі виробів. Крім кімнатної температури були проведені механічні випробування при температурі +350 ° С. У порівнянні з вихідним матеріалом, зливки КЕШП володіють найбільшою ізотропністю механічних властивостей.

Висновки.

1. Показано, що ЕШП є ефективним процесом для одночасного рафінування металу та отримання структурно-і хімічно однорідних злитків зі сталі 22К.

2. Порівняльний аналіз показав, що найбільш ефективним з випробуваних при ЕШП сталі 22К флюсів (АНФ-1П, АНФ-6 и CaF2+Ca ) є флюс системи CaF2+Ca, при переплаві під яким спостерігається найкраще рафінування металу від сірки, фосфору, кисню, азоту, найменший зміст (показник 2,5 рази нижче, в порівнянні з вихідним металом) і розмір неметалевих включень.