Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- Цель и задачи исследования

- Практическая ценность результатов работы

- Заключение

- Список литературы

Введение

Доменная печь является шахтной печью, предназначенной для выплавки чугуна из железных руд. Это единственный металлургический объект по выплавке первичного продукта черной металлургии. По условиям теплообмена доменные печи относятся к печам со слоевым режимом, работающим с плотным слоем.

Актуальность темы

В доменном производстве проблема снижения расхода дорогостоящего кокса остается актуальной до настоящего времени. Одним из решений проблемы является использование заменителей кокса (мазут, природный газ, пылеугольное топливо). Данное исследование направлено на изучение теплообменных процессов, происходящих при вдувании пылеугольного топлива (ПУТ).

Цель и задачи исследования

Целью работы является разработка методики расчета теплообменных процессов в фурменной зоне доменной печи с условием подачи ПУТ и анализ этих процессов.

Практическая ценность результатов работы

Исследование теплообмена в фурменной зоне доменной печи позволило разработать методику расчета теплообменных процессов посредством конвекции и излучения. Установлены численные значения для разного расхода пылеугольного топлива. Работа позволяет сделать вывод о степени важности вдувания пылеугольного топлива и влиянии ее на экономические показатели расхода кокса в печи. В работе фурменная зона представляется сферической полостью, в которой происходит интенсивное горение кокса и ПУТ с образованием восстановительных горновых газов, состоящих из смеси газов СО, Н2. Между горновыми газами и материалами на периферии фурменной зоны происходит теплообмен путем конвекции и излучения.

Для оценки конвективного теплообмена разработана следующая методика расчета. Плотность конвективного теплового потока определяется по закону Ньютона-Рихмана [1]:

где – αк - коэффициент теплоотдачи конвекцией, Вт/(м2·К); Тф – температура газов в фурменной зоне, К; Тпр – температура продуктов доменной плавки и кокса, окружающих фурменную зону, К.

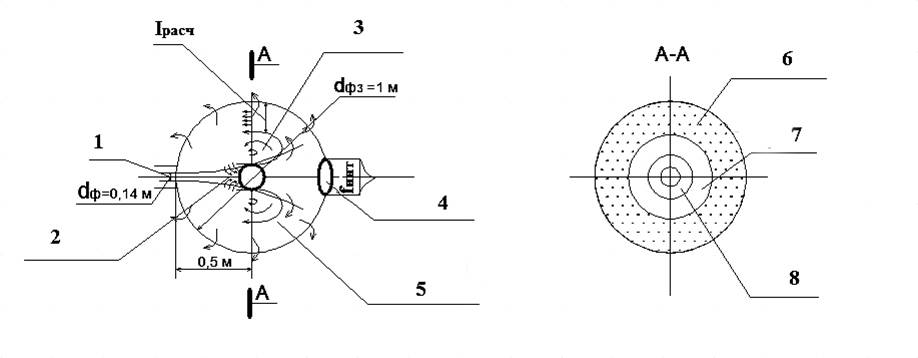

Для определения коэффициента теплоотдачи конвекцией в работе предлагается модель движения газов в фурменной зоне, схема которого представлена на рисунке 1. Струя дутьевого воздуха, втекающая в фурменную зону, расширяется, достигает противоположной «стенки», и растекается по сферической поверхности. При этом можно выделить зоны с различной интенсивностью теплообмена. Зона интенсивного теплообмена располагается в месте удара струи, с площадью fинт и коэффициентом теплоотдачи αинт, а также зону обратного потока струи, где коэффициент теплоотдачи αобр значительно ниже.

Коэффициенты теплоотдачи конвекцией в этих зонах находятся из критерия Нуссельта [2]:

который, в свою очередь, определяется из критериальной зависимости [3]:

где критерий Рейнольдса [1]:

критерий Прандтля [2]:

(в формулах 1-5: w – расчетные скорости газов в зонах, м/с; d – расчетный размер, м; ν – коэффициент кинематической вязкости, м2/с; a – коэффициент температуропроводности, м2/с; λ – коэффициент теплопроводности фурменных газов, Вт/(м·К)).

Коэффициент влияния угла встречи струи β и обратного потока с поверхностью фурменной зоны φ определяем по таблице 1 [3].

| β | 0 | 10 | 40 | 60 | 70 | 90 |

| φ | 1,00 | 1,05 | 1,85 | 2,32 | 2,42 | 2,50 |

Для зоны интенсивного теплообмена φ = 2,5; для запыленного потока значение коэффициента: φ = (1+2,5)/2=1,7.

Расчетные скорости газов в зоне интенсивной конвекции рассчитываются с использованием формул Г.Н. Абрамовича [4]:

где w0 – скорость истечения из фурмы, м/с; dф.з. – диаметр фурменной зоны, м; d0 – диаметр фурмы, м.

Расчетная толщина обратного потока lрасч определяется как половина разницы радиуса фурменной зоны и радиуса струи в середине фурменной зоны rстр. Последний определяется по следующей формуле Г.Н. Абрамовича [4]:

где r0 – радиус фурмы, м; rф.з. – радиус фурменной зоны, м.

Пример расчета плотности конвективного теплового потока приведен для фурменной зоны с расходом дутья Vд.(1)=1,881 м3/с, температурой дутья tдутья=1000 0С, dф.з.=1 м, d0=0,14 м. В исследовании определено, что площадь интенсивного теплообмена равна 12% от общей поверхности фурменной зоны.

В случае максимально возможного расхода ПУТ равного 250 кг/т чугуна в работе получены следующие величины: αинт=111 Вт/(м2·К), αобр=29 Вт/(м2·К); средний коэффициент теплоотдачи равен выражению αср=0,12·111+0,88·29=35,2 Вт/(м2·К). Плотность теплового потока (1), для tф=2000 0C и tпр=1500 0C, составила величину qк=17600 Вт/м2.

Плотность теплового потока излучением определяется по формуле Стефана-Больцмана [1]:

где приведенный коэффициент излучения [1]:

а приведенная степень черноты объема фурменной зоны определяется по формуле[5,6]:

где εг – степень черноты объема фурменной зоны; εповерх – степень черноты внутренней поверхности фурменной зоны.

Степень черноты объема фурменной зоны определяется, с учетом известного положения закона Кирхгофа о том, что степень черноты, характеризующая интенсивность излучения «ε» равна поглощающей способности тела «а». В связи с тем, что горение кокса и ПУТ в фурменной зоне происходит с образованием двухатомных газов (СО, Н2), которые, как известно, практически не участвуют в радиационном теплообмене, излучать тепло могут только плотные частицы. В объеме фурменной зоны происходит практически мгновенное сгорание частиц ПУТ, в результате чего образуется запыленный поток, состоящий из расплавленных частиц золы. Поглощательная способность запыленного потока может быть определена по методике Кутателадзе-Боришанского [5]:

где К – эффективное значение коэффициента ослабления лучей в данной среде; l – длина пути луча, м.

Расчет поглощательной способности производится в следующей последовательности:

1.Выбор вида топлива, участвующего в горении: ПУТ и кокс.

2.Определение диаметра частиц золы ПУТ и кокса. Расчет диаметра частицы золы выбранного вида топлива проводится с учетом их зольности и плотности.

3.Расчет эффективного значения коэффициента ослабления лучей в данной среде [5]:

где Кn – эффективный коэффициент ослабления, доли ед. [5]; μ – плотность запыленного газового потока [5], F – средняя удельная поверхность пыли, м2/г,

где d – средний диаметр золы, мкм; ρ – плотность горючих веществ, кг/м3;

где Аc – содержание золы в используемом топливе, доли ед.; G – расход топлива, кг/т чугуна; Vгг – выход горновых газов, м3/т чугуна.

4.Расчет поглощательной способности по формуле (7).

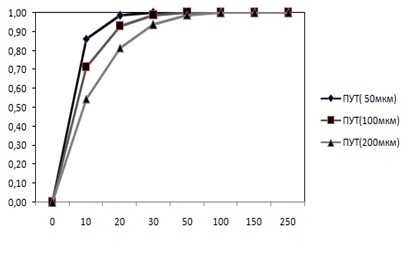

Зависимость степени черноты газового потока от размера частицы и расхода ПУТ представлена на рисунке 2, откуда видно, что степень черноты объема достигает единицы уже при достаточно малой подаче ПУТ и любом размере частицы.

Степень черноты поверхности фурменной зоны εповерх определяется как средневзвешенная величина для чугуна, кокса и шлака и составляет 0,47-0,51. Приведенная степень черноты с применением ПУТ составляет величину, практически равную εповерх, а плотность теплового потока q (6) достигает 450 000 Вт/м2, для tф=2000 0C и tпр=1500 0C. Плотность теплового потока без ПУТ, т.е. при сжигании только кокса, составляет всего 1100 Вт/м2. Следовательно, тепловые потоки передаваемые конвекцией и излучением составляют: при сжигании только кокса q∑=17600+1100=18700 Вт/м2, а при использовании ПУТ q∑=17600+450000=467600 Вт/м2.

Заключение

На основе исследований, проведенных в работе, была разработана методика определения тепловых потоков в фурменной зоне передаваемых посредством конвекции и излучения. Предложенная методика позволяет определить численные значения тепловых потоков и делает возможным их сравнение. Величины потоков численно существенно различаются. Тепловой поток при использовании ПУТ в 25 раз больше, чем при сжигании только кокса. С учетом данных выводов в дальнейшем исследования будут направлены на изучение параметров, влияющих на значение теоретической и калориметрической температур, с условием подачи ПУТ, расчет перегрева продуктов доменной плавки.

Список литературы

1. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача - М.: Энергия,1975. – 488с.

2. Казанцев Е.И. Промышленные печи - М.:Металлургия: Справочное руководство для расчетов и проектирования, 1975.-368 с.

3. Курбатов Ю.Л., Василенко Ю.Е. Металлургические печи: учебное пособие – Донецк: ГВУЗ «ДонНТУ», 2013. – 388 с.

4. Курбатов Ю.Л., Масс М.С., Кравцов В.В. и др. Гидрогазодинамика в теплотехнике – Донецк: Норд Пресс, 2009. – 234 с.

5. Кутателадзе С.С., Боришанский В.М. Справочник по теплопередаче – М.: Гос. энергетическое издательство,1959. - 414 с.

6.Мишин И.В., Курбатов Ю.Л., Ярошевский С.Л. Методика расчета температуры продуктов плавки на выпуске при вдувании в горн дополнительных топлив: труды междунар. науч.-практ. конф.,18-21 сент. 2012 г. - Ек.: Уральский федеральный университет.