Разработка биококса нового поколения, позволяющего заменить 20 % каменноугольного кокса для доменных печей

Автор: Inoue Т.

Источник: Ferrum Bulletin of the Iron and Steel Institute of Japan. 2009. 14. № 7. С. 484. Яп.

Автор: Inoue Т.

Источник: Ferrum Bulletin of the Iron and Steel Institute of Japan. 2009. 14. № 7. С. 484. Яп.

Inoue Т. Разработка биококса нового поколения, позволяющего заменить 20% каменноугольного кокса для доменных печей. В данной работе изучено свойства биококса в среде с высокой температурой и давлением, имитирующей условия в доменной печи, проанализировали процесс термического разложения отходов биомассы и исследовали микроструктуру поверхности материала.

Обострение проблемы энергоносителей, которую несет с собой истощение природных запасов ископаемых энергетических ресурсов, затрагивает многие промышленные отрасли. При объемах производства по состоянию на 2005 г. запасов каменного угля хватит приблизительно на 155 лет, нефти — на 40 лет, а природного газа — на 65 лет. При такой ситуации с энергоносителями принятие Правительством Японии в 2006 г. “Новой государственной энергетической стратегии”, направленной на обеспечение энергетической безопасности страны, послужило новым стимулом для разработки альтернатив ископаемым топливам на основе биомассы, как одного из возобновляемых энергоносителей. В качестве одного из заменителей такого ископаемого энергоносителя, как каменноугольный кокс, разработали так называемый биококс (название формованного топлива). Главными неиспользуемыми ресурсами для производства биококса являются древесная кора, древесные опилки, отходы производства чая, кофе и др. Разработка технологии производства биококса нового поколения, позволяющего в перспективе заменить 20 % каменно-угольного кокса в доменном производстве чугуна, финансируется из Фонда стимулирования исследований в черной металлургии Японии. Этот новый заменитель каменноугольного кокса, благодаря специфике производственного процесса, представляет собой практически однородное вещество с малым разбросом физических свойств и имеет перспективы стабильного спроса при решении снабжения сырьем для его производства.

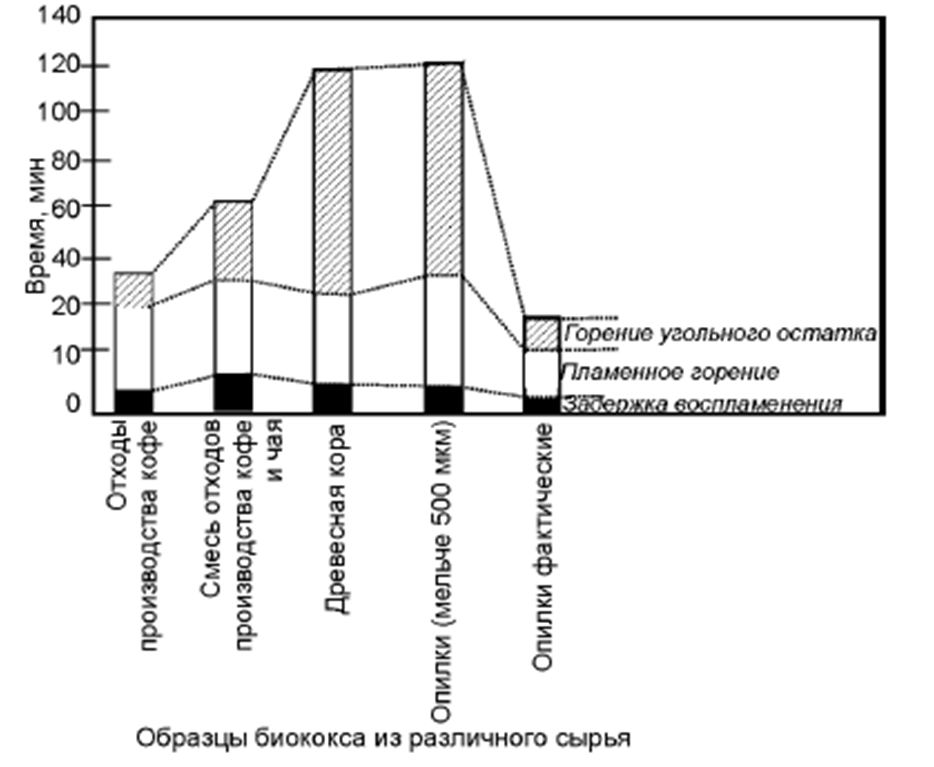

Специалисты Университета Кинто, Япония, выполнили работу по изучению свойств биококса в среде с высокой температурой и давлением, имитирующей условия в доменной печи, проанализировали процесс термического разложения отходов биомассы и исследовали микроструктуру поверхности материала. В настоящей статье представлены полученные результаты исследования горения биококса при нагрузках, превышающих нагрузки, испытываемые коксом в доменной печи. Работу выполняли на установке, имитирующей условия в доменной печи. Вид установки для экспериментов с биококсом в реферате не приведен. Согласно расчетам, в обычной доменной печи кокс испытывает нагрузку (давление) 0,1 МПа, а в сконструированной установке образцы биококса диаметром 48 мм, высотой около 40 мм нагружали давлением, увеличенным в 5 раз, т. е. 0,5 МПа. Основными узлами установки являются следующие: камера горения, расположенная в верхней части установки, и устройство высокотемпературного нагрев для создания высокотемпературной газовой атмосферы (в нижней части установки). Снизу к образцу подводили воздух, нагретый с помощью электронагревателя до температуры 873 К. К нижней поверхности образца биококса вплотную устанавливали термопару и измеряли температуру в течение эксперимента. С помощью видеокамеры получали изображение процессов горения летучих компонентов и твердого остатка, что позволяло после проведения экспериментов анализировать процесс, определять характеристические интервалы, в том числе интервал выделения летучих веществ при нагреве с последующим их воспламенением (задержка воспламенения), пламенное горение и горение остатка.

На начальной стадии сжигания биококса проникновение воздуха в объем его кусков затруднено, поэтому сначала происходит нагрев кусков биококса, выделение летучих веществ, воспламенение и пламенное горение летучих веществ, а затем начинается горение твердого остатка. Установили, что на этой стадии, несмотря на приложенную нагрузку 0,5 МПа, деформации (разрушения) кусков не происхо- дит, и полукокс горит с поверхности.

На рисунке 1 показана продолжительность отдельных интервалов процесса сжигания биококса из различных видов сырья: величина задержки воспламенения, продолжительность пламенного горения и горения угольного остатка. На графике снизу вверх последовательно отложены: величина задержки воспламенения, продолжительность пламенного горения и горения угольного остатка. Наиболее продолжительный процесс горения зарегистрировали в экспериментах с опилками крупностью менее 500 мкм. Биококс, полученный из общей массы опилок (смесь всех фракций), характеризовался наименьшим временем горения.

Рисунок 1 - Продолжительность процесса сжигания биококса

Полученные результаты исследования сжигания биококса из различных видов сырья в среде, имитирующей условия доменной печи, показали перспективность проводимых исследований по частичной замене каменноугольного кокса в доменном процессе.