|

|

Московский государственный технический университет

им. Н.Э. Баумана

Факультет

"Машиностроительные технологии"

Кафедра МТ-10 "Оборудование и технологии прокатки" Тел. 263-67-17 |

|

Моделирование процесса охлаждения арматуры

класса А-IV в установке термомеханического

упрочнения мелкосортного стана 250 АО "Северсталь"

|

Авторы: Иванов А.В., к.т.н., инженер Восканьянц А.А., к.т.н., доцент Оборин А.А., студент Тел. 263-60-32 |

|

|

Работа предложена АО «Северсталь» в качестве темы

дипломного проекта студентов кафедры МТ-10 МГТУ им.Н.Э.Баумана |

||

Качество арматуры для железобетонных конструкций

Свойства арматуры для ненапрягаемых и предварительно напряженных железобетонных конструкций регламентируются ГОСТ 5781–82 и ГОСТ 10884–94 и делятся на восемь классов. Арматуру первых трех классов (А–I, А–II, А–III) используют для армирования ненапрягаемых железобетонных конструкций и изготавливают из сталей Ст.3, Ст.5, 18Г2С, 35ГС и 25Г2С. Арматуру классов А–IV и выше применяют для армирования предварительно напряженного железобетона и изготавливают из высокопрочных сталей марок 80С и 20ХГ2Ц.

При эксплуатации железобетона с арматурой из легированных сталей в конструкциях подверженных действию значительных знакопеременных нагрузок, например в блоках мостов, из-за процессов старения материала и низкой усталостной прочности нередко возникают разрушения. Повышенное легирование арматурных сталей, а иногда несоответствие химического состава и свойств (хрупкость сварных соединений, низкая хладноломкость, низкая усталостная прочность, значительные температурные деформации и др.) высоколегированных сталей международным стандартам делают производство арматуры не эффективным.

Мировой опыт показывает, что свариваемую арматурную сталь, удовлетворяющую требованиям международным стандартам, можно получать из дешевых, низколегированных сталей, применяя упрочняющую термомеханическую обработку. В связи с этим, для изготовления арматуры класса А–IV было предложено использовать сталь марки 3пс, обладающей значительной усталостной прочностью с малым содержанием легирующих элементов.

На металлургическом комбинате АО ²Северсталь² принято решение об увеличении объемов и качества выпуска арматурного прутка для напряженных железобетонных конструкций из стали 3пс на установках термоупрочнения арматуры мелкосортного стана 250 сортопрокатного цеха.

Материаловедческие аспекты термомеханического упрочнения

До последнего времени считалось, что низкоуглеродистая сталь при закалке не упрочняется, поэтому упрочнение низкоуглеродистой стали закалкой на заводах не использовали. В то же время существуют исследования, указывающие, что низкоуглеродистая сталь при закалке упрочняется в несколько раз.

При достаточно быстром охлаждении стали, нагретой выше критической точки Ас3, в интервале температур начала и конца мартенситного превращения, аустенит превращается в мартенсит (пересыщенный раствор углерода в a-железе), обладающего значительной прочностью и твердостью. Для получения при закалке структуры мартенсита сталь следует охлаждать с определенной скоростью vкр., величина которой зависит от содержания в стали углерода и других элементов. При скорости охлаждения меньшей критической мартенсит, полученный в стали при высоких температурах, подвергаться отпуску, который протекает с большой скоростью. В процессе прокатки происходит пластическая деформация аустенита, в результате которой возникает наклеп, обуславливающий повышенную плотность дислокаций кристаллической решетки и их соответствующее распределение. Последующая закалка фиксирует полученные структурные изменения. Упрочнение, обусловленное наклепом, складывается с упрочнением, возникающим в результате закалки, происходит Высокотемпературное ТермоМеханическое Упрочнение (ВТМУ). За счет измельчения зерен исходного аустенита (при прокатке зерно дробится), уменьшения размеров кристаллов мартенсита и некоторой ориентированности в расположении карбидов возрастает прочность и пластичность стали. Определено, что оптимальные эффекты Высокотемпературной Термомеханической Обработки (ВТМО) достигаются при степени деформации металла от 20 до 50 %.

Таким образом, для арматурного профиля круглого сечения из

стали 3пс в промышленных условиях можно осуществить ВТМУ за счет достижение

критической скорости охлаждения при закалке на установках ВТМО и оптимальной

степени деформации на прокатном стане.

Описание мелкосортного стана 250 и установки ВТМО.

Мелкосортный Стан 250 предназначен для производства сортового и фасонного проката из углеродистых сталей обыкновенного качества, низколегированных, углеродистых качественных, конструкционных и легированных конструкционных сталей.

После чистовых клетей прокат, предназначенный для упрочнения подается в установку ВТМО для упрочнения, расположенной непосредственно за последней клетью стана (рис. 1).

|

|

|

Рис.1. Установка ВТМО мелкосортного стана 250: 1-закаливаемая арматура; 2-секции водяного охлаждения; 3-секции воздушного охлаждения; 4-секция подсушивания раската |

Установка состоит из трех (или пяти, в зависимости от конструкции ВТМО) последовательно расположенных секций водяного охлаждения. К каждой секции подводится охлаждающая осветленная вода. Между секциями водяного охлаждения раскат охлаждается в секциях воздушного охлаждения, к которым подведен сжатый воздух. Давление воды и воздуха регулируется размером проходного сечения щели форсунок и длиной охлаждающей трубы для каждой секции отдельно, тем самым обеспечиваются заданные технологические условия охлаждения раската. Прокат можно охлаждать во всех секциях или в определенных, заранее заданных технологическими инструкциями. После основных камер охлаждения в секции ВТМО установлена секция для подсушивания раската и предотвращения выброса воды и пара в воздушную среду цеха и на близлежащее оборудование.

Цель работы

На основании результатов экспериментов АО «Северсталь» показано, что применение термоупрочняющей обработки в потоке стана для арматурных прутков диаметром свыше 16 мм не позволяет достичь эффекта упрочнения стали в полной мере. Это связано с тем, что необходимая мартенситная, перлитная или сорбитная структура образуется не по всему сечению заготовки, так как получающаяся структура определяется температурами различных слоев и скоростями изменения температур.

Возможность прогнозирования структуры металла после прокатки и ВТМО давало бы возможность контроля получаемых механических характеристик металла и тем самым управлять качеством получаемого проката. Решение этих вопросов невозможно осуществить без знания распределения температурных полей по сечению раската во время и после ВТМО, а разработка адекватной модели технологического процесса ВМТО даст возможность выбора наиболее рациональных параметров технологического процесса, без использования натурных экспериментов.

Таким образом, целью данной работы является исследование процесса охлаждения раската в установке ВМТО и холодильнике на основе анализа температурных полей и скоростей изменения температуры по сечению раската при различных условиях охлаждения.

Описание задачи и построение расчетной модели

При выходе из последней клети прокатного стана арматурный пруток из стали 3пс периодического профиля длиной 200 м , диаметром 16 мм с равномерно распределенной по сечению температурой 1000°C и скоростью 7.4 м/с последовательно проходит 3 секции водяного охлаждения установки ВТМО. Расход охлаждающей воды, с температурой 30°C, в каждой секции составляет 150 м3/ч. Между секциями водяного охлаждения находятся 2 секции воздушного охлаждения. При выходе из установки прокат попадает на холодильник где остывает в течение 40 минут. В секциях воздушного охлаждения и на холодильнике прокат охлаждается на спокойном воздухе с температурой 40°C. Протяженность секций водяного и воздушного охлаждения 3 м.

Во всех секциях и на холодильнике охлаждение арматурного прутка происходит за счет конвективного теплообмена. Коэффициенты теплоотдачи зависят от эквивалентного диаметра сечения канала, скорости, вязкости и температуры жидкости в зонах охлаждения [1]. Усредненные коэффициенты теплоотдачи в секциях водяного охлаждения равны a=59800 Вт/м2·град, а в секциях воздушного охлаждения и на холодильнике aВ=100 Вт/м2·град, и не являются температурно-зависимыми величинами.

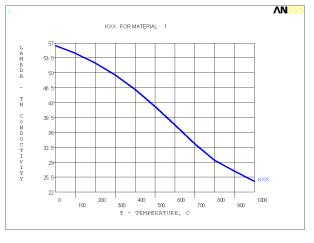

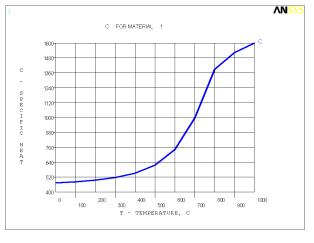

Так как в данной задаче моделируется нестационарный режим теплопередачи, то задаются три свойства материала арматурного прутка, характеризующие теплофизические свойства стали 3пс: коэффициент теплопроводности, плотность (7900 кг/м3) и удельная теплоемкость. В расчете принимается, что коэффициент теплопроводности и удельная теплоемкость являются температурно-зависимыми величинами. Графики зависимости коэффициентов теплоотдачи и удельной теплоемкости от температуры приведены в таблице 1.

|

Таблица 1 |

|

|

Коэффициент теплопроводности, Вт/м°С |

Удельная теплоемкость, Дж/кг°С |

|

|

|

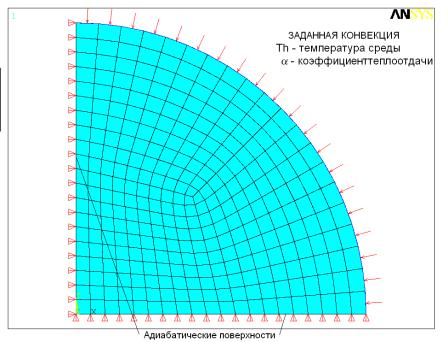

Конечно-элементная модель арматурного прутка формируется из двумерных симметричных тепловых элементов PLANE55 и представлена на рисунке 2. Замена объемной цилиндрической модели арматуры четвертью круга обусловлена следующими факторами: длина цилиндрической заготовки (220000 мм) намного больше ее диаметра (16 мм), поэтому теплообменом по длине заготовки можно пренебречь и рассмотреть плоское сечение заготовки (круг), который, в силу симметрии, заменяется четвертью круга с адиабатическими поверхностями по линиям симметрии и с заданными условиями теплообмена на поверхности.

|

Рис. 2. Конечно-элементная модель арматурного прутка с граничными условиями. |

Анализ полученных результатов

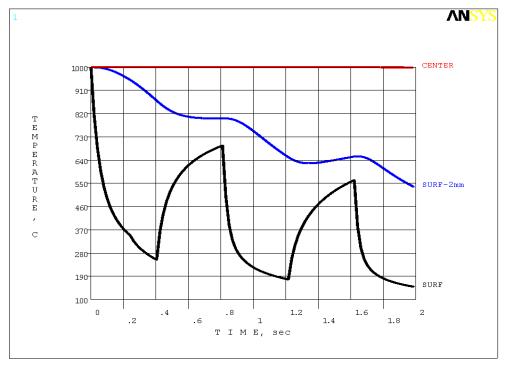

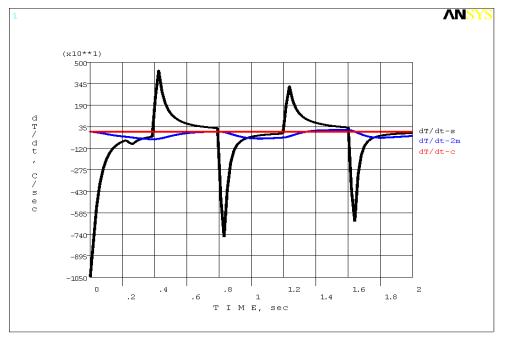

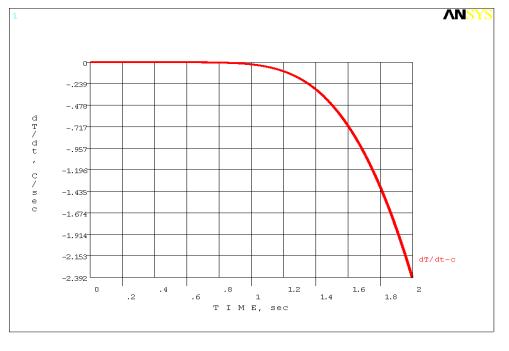

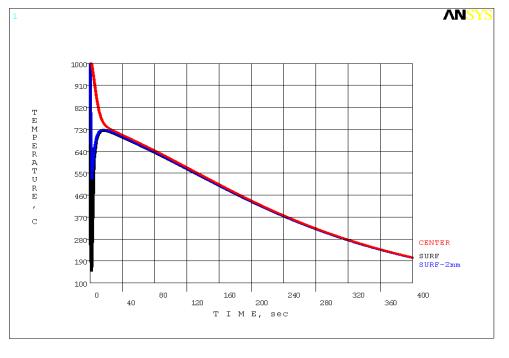

По полученным результатам построены графики зависимости температуры и скоростей охлаждения различных точек сечения заготовки от времени термообработки в установке ВТМО и холодильнике.

Характерно, что в поверхностных слоях температура меняется циклически (охлаждение сменяется нагревом), а скорость охлаждения достигает достаточно большой величины (~10000°С/сек), т.е. в момент охлаждения происходит тепловой удар, способствующий превращению аустенита в мартенсит упорядоченной структуры.

На глубине порядка 2 мм от поверхности и более режим охлаждения заметно отличается от поверхностного. Происходит монотонное остывание раската без циклов нагрева с небольшой скоростью (~500°С/сек), при которой происходит образование структуры сорбита.

Центральные слои в установке ВТМО практически не остывают и их активное охлаждение начинается после выхода из установки. В течение ~7 секунд после выхода раската из установки происходит выравнивание температуры по сечению раската. Средняя по сечению температура достигает ~700°С и происходит высокотемпературный отпуск, который снимает внутренние напряжения.

Таким образом, полученные значения температур и скоростей температур по сечению заготовки позволяют предположить, что после ВТМО арматуры диаметром 16 мм в поверхностных слоях (на глубине до 2 мм) в стали будет образовываться прочный и твердый мартенсит, а в глубине отпущенный сорбит, что позволяет прогнозировать получение оптимальных соотношений между прочностью и вязкостью стали.

Файл file.db с описанием

конечно-элементной модели, граничными условиями, исходными данными для расчета

находится на демонстрационном CD

в папке Tmo. Для выполнения нового теплового расчета

необходимо запустить файл с макросом tmo.мас из

среды ANSYS и

загруженным файлом file.db.

Файл tmo.avi содержит видеоклип "Распределение температуры по сечению заготовки в процессе охлаждения на установке ВТМО и холодильнике".

Некоторые графические результаты расчета приведены на рис. 3…7.

|

|

|

Рис. 3. Изменение температуры по сечениям заготовки в установке ВТМО: SURF – на поверхности заготовки; SURF-2mm – на глубине 2 мм от

поверхности; CENTER –

в центре заготовки |

|

|

|

Рис. 4. Изменение скорости охлаждения арматуры по сечениям в установке ВТМО: dT/dt-s – на поверхности

заготовки; dT/dt-2m – на глубине 2 мм

от поверхности; dT/dt-c – в центре

заготовки |

|

|

|

Рис. 5. Изменение скорости охлаждения сердцевины арматуры в установке ВТМО |

|

|

|

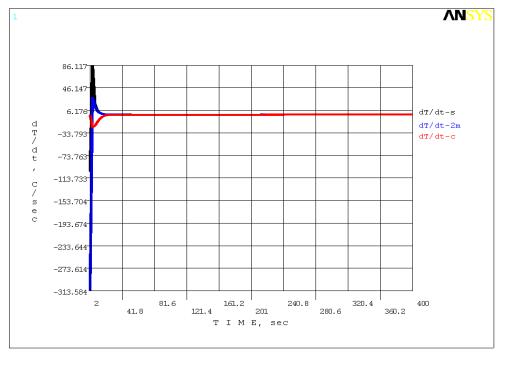

Рис. 6. Изменение температуры арматуры по сечениям в установке ВТМО и на холодильнике (время охлаждения 400 с) |

|

|

|

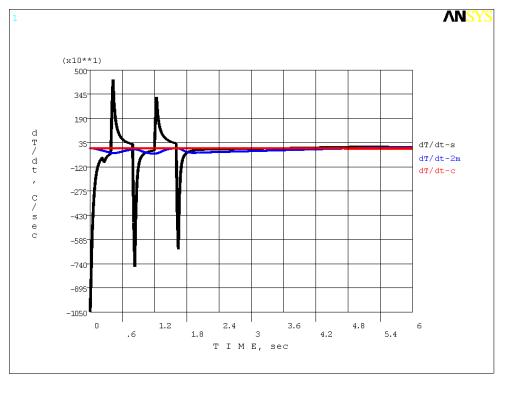

Рис. 7. Изменение скорости охлаждения по сечениям арматуры на холодильнике |

|

|

|

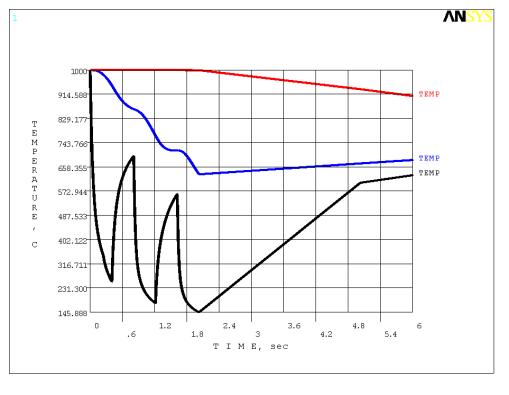

Рис.8. Изменение температуры арматуры по сечениям в установке ВТМО и на холодильнике за первые 6 секунд процесса |

|

|

|

Рис. 9. Изменение скорости охлаждения арматуры по сечениям в установке ВТМО и на холодильнике за первые 6 секунд процесса |

Литература

- Справочник машиностроителя: В 6-и т. Т.2. Техническая термодинамика /Под ред. Н.С.Ачеркана. –М.:Машгиз, 1968. –559 с.

- Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1972. –510 с.

- ANSYS. Thermal Analysis

Guide. Rel. 5.5.