Преобразование энергии твёрдого топлива в газовые и жидкие энергоносители

Автор: В.А.Маляренко, А.И.Яковлев

Источник: Журнал "Энергосбережение. Энергетика. Энергоаудит" №5 (75) май 2010 стр. 36 - 47

Автор: В.А.Маляренко, А.И.Яковлев

Источник: Журнал "Энергосбережение. Энергетика. Энергоаудит" №5 (75) май 2010 стр. 36 - 47

Каждый исторический этап развития науки и техники ставит перед учеными и инженерами много проблем. Одна из главных проблем современности и ближайшего будущего – обеспечение человечества достаточным количеством энергии. Проблема эта довольно острая, имеющая не только технический, но и социально-экономический характер. Слова энергия и энергетический кризис каждый день произносят с экранов телевизоров, не сходят со страниц журналов и газет, не говоря уже о специальных изданиях.

Энергетическая ситуация в отдельных государствах существенным образом влияет на жизненный уровень и культуру населения, сказывается на внутренней и внешней политике. Страны без ТЭР прилагают огромные усилия, чтобы обеспечить себя необходимыми источниками энергии. Страны – экспортеры нефти, нефтяные монополии получают огромные прибыли и сверхприбыли. С другой стороны, отдельные страны вынашивают политические и военные планы перераспределения и сохранения нефтяных и газовых промыслов. Понятие нефтяное эмбарго вызывает панику в целом ряде стран и становится орудием экономического и политического шантажа. Все чаще возникают вопросы: «Как жить дальше без нефти и газа? Чем отапливать жилье и производственные помещения? Как обеспечить работу машин и агрегатов? Как поддерживать технологические процессы? Откуда брать энергию, каждый день все больше энергии?»

Украина ежегодно тратит миллиарды долларов на импорт природного газа из России. Вместе с тем, известны технологии получения топливных горючих газов путем газификации твердых топлив (низкосортных углей, сланцев и т. п.). Следовательно, преобразование энергии твердого топлива в энергию газовых энергоносителей путем газификации в крупных промышленных комплексах может быть альтернативой использованию дорогого природного газа. Так, например, в Эстонии действуют заводы по газификации сланца; в Узбекистане производится подземная газификация угля, в России – намечается промышленная газификация бурых углей в Красноярском крае и подземная в Кузбассе.

Таким образом, даже в такой энергетически независимой стране как Россия серьезное внимание уделяется развитию технологий производства газа СО и синтетического топлива СО + Н2 из угля. Об этом, в частности, говорилось в выступлении президента России Медведева Д.А. по телевидению (Деловой канал АТВ 13.02.2010). Особое внимание уделялось созданию необходимых технико-экономических и финансовых льгот для широкого внедрения технологий газификации низкосортного твердого топлива. В Украине также ведутся работы в этом направлении, в частности, по созданию газогенераторов нового поколения для коммунальной теплоэнергетики. Однако, пропаганда и внедрение данного научного направления уделяется, на наш взгляд недостаточно внимания. В настоящей статье попытаемся хотя бы частично возместить данный пробел.

Доступные сегодня многочисленные системы газификации твердых топлив, например угля, используют для его окисления пар или воздух кислород. Газогенераторы могут производить низкотемпературный газ (от 425 до 65 0 С), содержащий летучие вещества (метан и этан) и углеводородный жидкий поток (нефть, фенольные смолы и масла). Газ, произведенный газогенератором, например, в условиях псевдосжиженного основания, другой по составу и температуре (925 … 104 0С). Теплота, необходимая для газификации, обеспечивается неполным окислением угля. Так как реакции газификации являются экзотермическими, сточные воды часто используются в котлах-утилизаторах. Температура и состав произведенного газа зависят как от количества окислителя и пара, так и от конструкции реактора, используемого в процессе газификации.

Важным является очистка получаемого газа от серы. Существуют две технологии газовой очистки для удаления примеси серы: горячие и холодные. Технология холодной газовой очистки используется уже много лет, тогда как технология горячей газовой очистки все еще развивается. Вероятно, она должна быть соединена с системами очистки при низкой температуре, позволяющими удалить некоторые другие, кроме серы, примеси в устройстве топливного элемента. Например, такие как примеси смолы, масла, фенолов и аммиака, которые могут быть удалены при низкотемпературном режиме в воде.

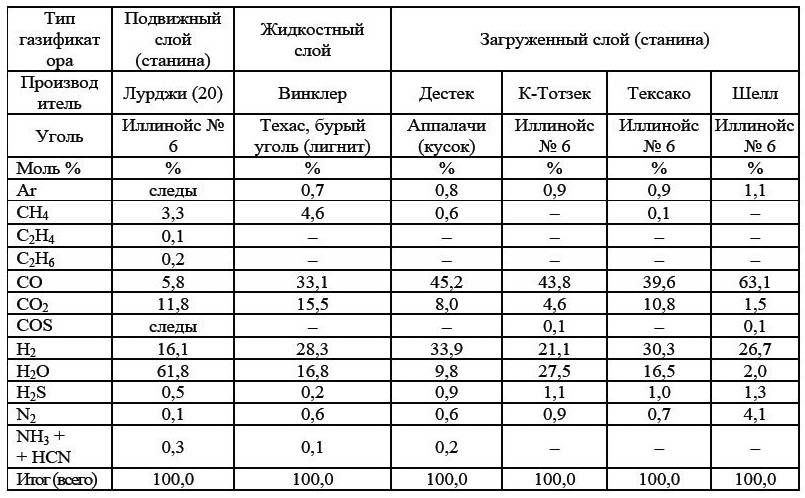

Типичная холодная очистка газа на газогенераторе включает в себя следующие системы: теплообмена (генерации пара и регенеративного теплообмена); удаления макрочастиц (циклоны и корпускулярные газоочистители); COS-гидролитический реактор; газоочиститель аммиака; очиститель кислотного газа (H2 S); восстановитель серы; фильтры серы (основания оксида цинка). Многие из этих систем имеют специфичные температурные условия, что требует добавления нескольких теплообменников или охладителей прямого контакта. Например, реактор гидролиза должен функционировать при температуре 18 0С, газоочистители аммиака и кислот – около 4 0С, в то время как для фильтров оксида цинка требуется ~ 37 0С. Система газификации и холодная газовая очистка для нескольких продуктов газификации угля приведены в табл. 1.

Таблица 1 – Типичные композиции угольного газа для выбранных кислородопродуктовых композиций

В системах газификации кроме угля могут быть использованы и другие твёрдые топлива. В нынешних условиях, в связи с истощением месторождений природного газа, многие развитые страны возобновили интенсивные работы по газификации твёрдого топлива, но уже на качественно новом техническом уровне. Объясняется это тем, что запасов твёрдого ископаемого топлива намного больше, чем нефти и газа, а твёрдая биомасса - вообще возобновляемый источник топлива.

Процесс газификации может быть схематично представлен следующими уровнениями:

кислородное дутьё

2С + О2 = 2СО

CО2 + С = 2СО

воздушно - паровое дутьё

2С + О2 + 3,76N2 = 2CO + 3,76N2 + 58860 ккал

C + H2 O = CO + H2

CO + H2O = CO2 + H2

C + 2H2 = CH4

Путём газификации получаются генераторные газы различного состава, основные из которых приведены в таблице 2.

Таблица 2 – Генераторные газы

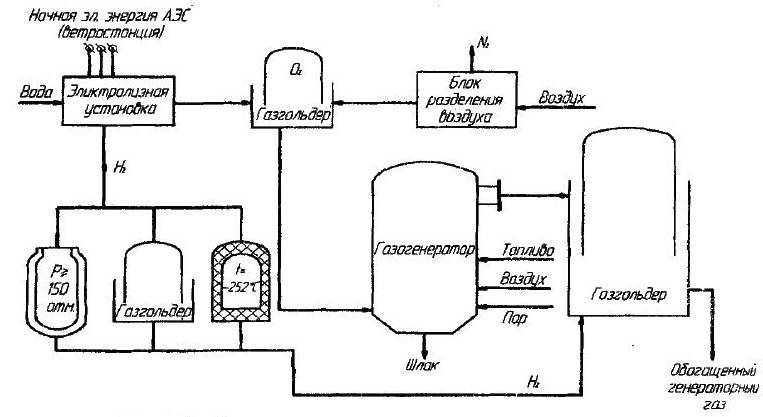

Как видно из таблицы, теплотворная способность генераторных газов в 3 - 5 раз ниже, чем природного. С целью повышения их конкурентной способности необходимо добиться увеличения калорийности. Поставленная задача решается путём разработки комбинированной схемы производства генераторного газа совместно с электролизом воды, схема которого приведена на рисунке1.

Рисунок 1 – Комбинированная схема производства генераторного газа

Для получения качественного генераторного газа необходимо кислородное дутьё. Кислород для дутья получают в блоках разделения воздуха, а азот выбрасывается в атмосферу, стоимость блоков достаточно высокая. Предлагается получать кислород в электролизных установках, стоимость которых значительно ниже, чем блоков разделения воздуха, а образующийся при этом водород добавлять к генераторному газу, повышая, таким образом, его теплотворную способность.

Для получения 1 м3 водорода требуется 4 - 5 КВт*час электроэнергии. Тем не менее, в условиях Украины, где имеется избыток ночной электроэнергии атомных станций и установлен соответственно более низкий ночной тариф, электролиз воды может найти своё применение.

Планируется, что электролизная установка будет работать в ночное время на полную мощность, а получаемые кислород и водород будут использоваться для производства генераторного газа.

1. Химические вещества из угля: пер. с нем. / под ред. Н. В. Калечица. – М.: Химия, 1990. – 616 с.

2. Кривцова В. И. Неисчерпаемая энергия в 4-х кн. / В. И. Кривцова, А. М. Олейников, А. И. Яковлев. – Х.: Нац. аэрокосм. ун-т им. Н. Е. Жуковского “ХАИ”, 2007. – Кн. 4 “Ветроводородная энергетика”. – 606 с.

3. Праховник А. В. Малая энергетика: распределенная генерация в системах энергоснабжения. – Киев. – 2007.

4. Карп И. Н., Пьяных К. Е., Никитин Е. Е. Использование генераторного газа в коммунальной теплоэнергетике // Энерготехнологии и ресурсосбережение. – 2009. ? № 2. – С. 18 – 24.

5. Клюс, С. А. Кислая – Відновлювана енергетика ХХІ століття. Матеріали 10-ї ювілейної міжнародної науково-практичної конференції, Крим, 2009. – С. 377 – 380.