Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Аналіз технології прокатки колісної заготовки на колесопрокатних станах

- 2. Аналіз силових і швидкісних режимів прокатки коліс на прикладі ВАТ «Виксунський Металургійний Завод» ВМЗ

- 3. Розрахунок умов контактної взаємодії колеса з валками при прокатці його по існуючій на ВАТ ВМЗ технології

- Висновки

- Перелік посилань

Вступ

Важлівою проблемою, що стоїть сьогодні перед провідними заводами-виробниками штамповано-катаних коліс України (ВАТ «Інтерпайп НТЗ») і Росії (ВАТ «Виксунський металургійний завод» (ВМЗ)), є зниження металоємності виробництва, у тому числі за рахунок зменшення відсотка браку на пресопрокатній лінії. Вирішення даної проблеми пов'язане з необхідністю виконання досліджень в двох напрямах. Перший напрям – це аналіз температурно-швидкісних, силових і деформаційних режимів штампування і прокатки колісних заготовок на основі експериментальної інформації, отриманої в умовах промислового виробництва коліс. Другий напрям – це теоретичні дослідження і розробки, направлені зрештою на створення нових методів розрахунку і проектування металозберегаючих технологій штампування і прокатки коліс з непреривнолітих заготовок точних по масі і розмірам.

Ведуться роботи в частині вдосконалення технології прокатки коліс і методів її розробки. В той же час, в сучасній технічній літературі недостатньо вивчено питання зміни швидкісних і силових параметрів при прокатці коліс по калібруваннях, що існують в даний час, і режимах обтиснень. У сучасних публікаціях по прокатці коліс автори в своїх розробках спираються на застарілі дані експериментальних досліджень 70-х і раніших років минулого століття. На сьогоднішній день ці дані в цілому дозволяють отримати загальні уявлення про процес деформації колісної заготовки в осередку деформації колесопрокатного стану (КПС), але лише на якісному рівні, оскільки не мають прив'язки до конкретних силових і швидкісних параметрів прокатки і фактичного калібрування інструменту деформації.

Тому необхідний комплексний аналіз сучасних технологічних режимів прокатки коліс, а саме, аналіз силових і швидкісних параметрів прокатки у взаємозв'язку з режимом обтиснень колісної заготовки і прирощення її діаметра на різних стадіях процесу. Це дозволить, по-перше, отримати достовірну інформацію про закономірності протікання сучасного процесу прокатки коліс в кількісному вираженні, по-друге, визначити пріоритетні напрямки розвитку існуючої технології з метою зниження відсотка браку коліс, що має прокатне походження, а, по-третє удосконалити режими прокатки колісних заготовок та методу їх розрахунку. Вирішенню поставлених завдань і присвячена магістерська робота.

Актуальною проблемою вітчизняного колесопрокатного виробництва є відсутність методів розрахунку технології прокатки заготовок коліс, що забезпечують високу точність прогнозу формозміни металу та силових параметрів процесу. Рішення даної проблеми зв'язано з необхідністю подальшого розвитку теорії колесопрокатного виробництва і вирішення завдань, які не мали раніше актуальності.

Магістерська робота присвячена вивченню та вирішенню наступних задач: оцінка сучасного стану виробництва колісних заготовок на пресопрокатній лінії, теоретичні дослідження процесів деформування метала при виробництві коліс, удосконалення режимів прокатки колісних заготовок та методу їх розрахунку.

1. Аналіз технології прокатки колісної заготовки на колесопрокатних станах

Технологія виробництва коліс включає ряд основних операцій. Безпосереднє відношення до магістерської роботи належить процес прокатки коліс в колесопрокатному стані. Деформація колісних заготовок у сучасних колесопрокатних станах являє собою безперервну прокатку замкнутого кола - обода колісної заготовки - між робочими валками різної конфігураціі, розташованими в різних місцях по колу обода.

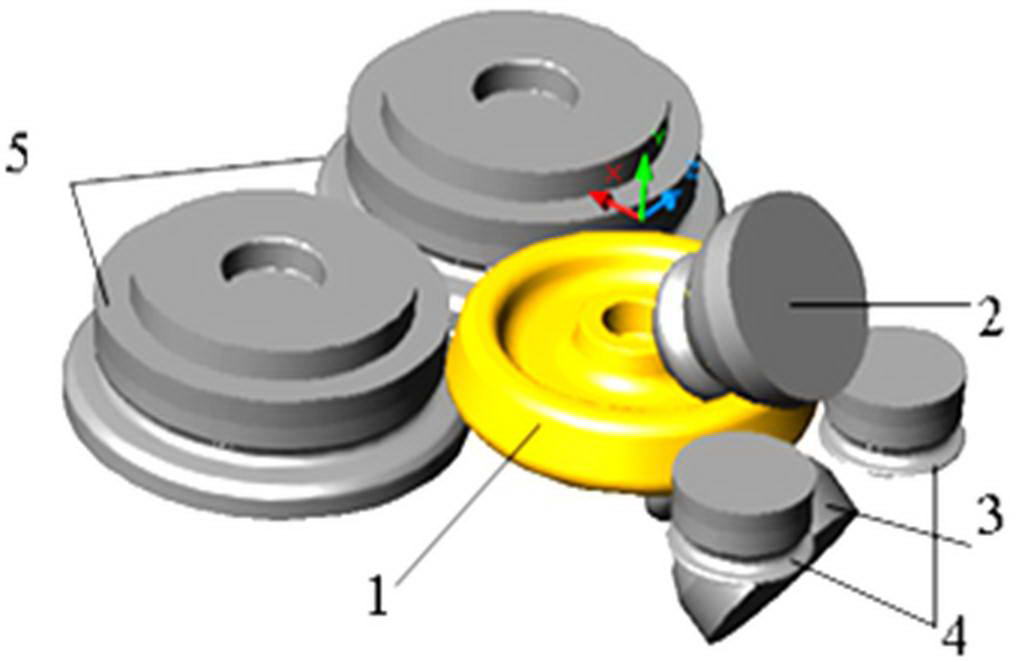

1 — колісна заготовка; 2 — верхній похилий валок ; 3 — нижній похилий валок; 4 натискні валки; 5 — корінні валки.

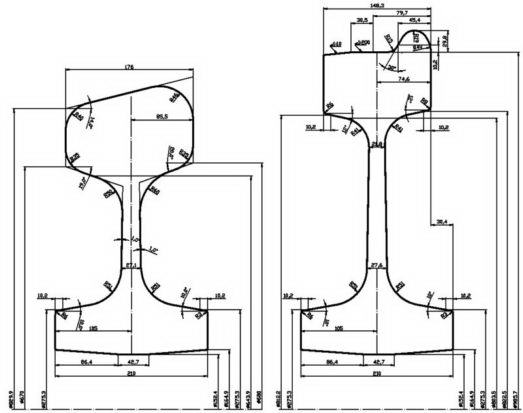

Експериментальна інформація по силовим і швидкісним параметрами процесу прокатки отримана в умовах промислового виробництва коліс Ø957 мм з плоскоконіческім диском на прессопрокатной лінії ВАТ «ВМЗ». За прийнятою схемою деформації, заготовки масою 485 кг після попередньої опади гладкими плитами на пресі силою 20 МН транспортували по рольгангу до пресу силою 50 МН. Подані на стіл преса силою 50 МН заготовки, що мають температуру 1190°С, піддавали осадці-розгонці конусною плитою в нижньому технологічному кільці. Підготовлені таким чином заготовки транспортували по рольгангу до пресу силою 100 МН, де отримували відформовані заготовки (рис. 2.1) з остаточними розмірами маточини з пов'язаною з нею частиною диска і попередніми для подальшої прокатки розмірами обода з примикає до нього частиною диска. Колісна заготовка, що надійшла з преса силою 100 МН, має температуру 1150°С, за допомогою завантажувального пристрою задавали до стану. При виконанні досліджень, у відповідності з технологічною інструкцією, на КПС виконували наступні операції:

- розкатка колеса по діаметру і викатка диска;

- викатка поверхні катання і внутрішньої поверхні обода;

- викатка гребеня; поліровка елементів профілю обода.

Величина розкатки коліс по внутрішньому діаметру обода становила 146-147 мм, а величина сумарного осьового обтиснення обода дорівнювала 28 мм. Після прокатки температура ободів чорнових коліс підвищувалася в результаті деформаційного розігріву на ~ 50°С.

2. Аналіз силових і швидкісних режимів прокатки коліс на прикладі ВАТ «Виксунський Металургійний Завод» ВМЗ

У процесі виконання технологічних операцій, пов'язаних з прокаткою коліс, виробляли заміри тисків рідини в гідросистемі КПС. Виконували три паралельних заміру тисків рідини. В якості вимірювальних приладів використовували: манометри надлишкового тиску МТП-160 - для замірів тисків в гидроцилиндре робочого ходу верхнього похилого валка і гидроцилиндре прямого ходу салазок натискних валків; манометр надлишкового тиску МП 4-У - для замірів тиску в гидроцилиндре прямого ходу каретки корінних валків. Діапазон показань манометрів - (0-40) МПа, ціна поділки -5 МПа, клас точності - 1,5.:

Фіксування показань манометрів виконували шляхом відеозйомки цифровою камерою Canon Power Shot A 570IS з подальшою передачею інформації в комп'ютер. Обробку результатів відеозйомок, що включає побудову масивів даних за тискам в залежності від часу, здійснювали на комп'ютері з кроком по часу Δt=0,033 с.

Отримані значення сил (усереднені по 3-м паралельним вимірам тисків) при прокатці чорнових коліс представлені у вигляді графічних залежностей від часу деформації і показані на рис. 2.1.

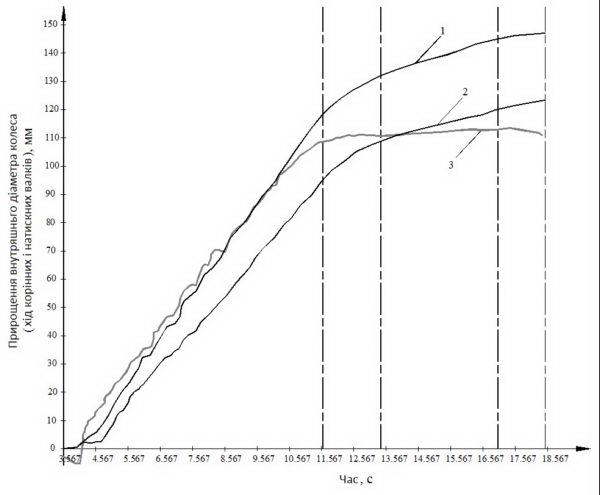

Розрахунок приросту внутрішнього діаметра колеса при прокатці виконували на основі даних про переміщення каретки корінних валків і переміщенні салазок натискних валків. Зазначені дані при прокатці кожного колеса фіксуються за допомогою спеціально передбачених датчиків і автоматично виводяться на дисплей у вигляді графічних залежностей в режимі реального часу. Крім того, на даному дисплеї також в автоматичному режимі будується графік приросту внутрішнього діаметра прокочується колеса. Налаштування системи автоматики ведеться по збільшенню внутрішнього діаметра прокочується колеса. Система веде відлік від нуля і до необхідної величини розкатки колеса по внутрішньому діаметру. Зазначені графіки, побудовані з використанням усереднених по 3-м паралельним вимірам значенням відповідних параметрів, представлені на рис. 2.2

1 - прирощення внутрішнього діаметра колеса; 2 - хід каретки корінних валків; 3 - хід салазок натискних валків.

3. Розрахунок умов контактної взаємодії колеса з валками при прокатці його по існуючій на ВАТ ВМЗ технології

В існуючій методиці розрахунку параметрів прокатки заготовок коліс умови контактного тертя задають у вигляді умови Амантона і при цьому використовують нічим не обгрунтовані дані про величину коефіцієнта контактного тертя рівного 0,3 - 0,35. Однак, просте перенесення результатів експериментальних досліджень по визначенню величин коефіцієнта тертя при гарячій поздовжньої прокатці стали на процес прокатки колісних заготовок, є, щонайменше, необгрунтованим. Більш того, завдання умов тертя в такому вигляді й використання таких значень коефіцієнта контактного тертя стосовно до прокатки колісних заготовок призводить до невірних значень напруги тертя, що перевищує напругу текучості деформованого металу на зрушення.

В даний час при аналізі процесів деформування заготовок коліс широкого поширення набули методи математичного моделювання, засновані на методі кінцевих елементів. Разом з тим, в технічній літературі відсутня науково обгрунтований метод розрахунку умов контактної взаємодії прокатних валків з колісною заготовкою. На його створення і спрямована частина магістерської роботи.

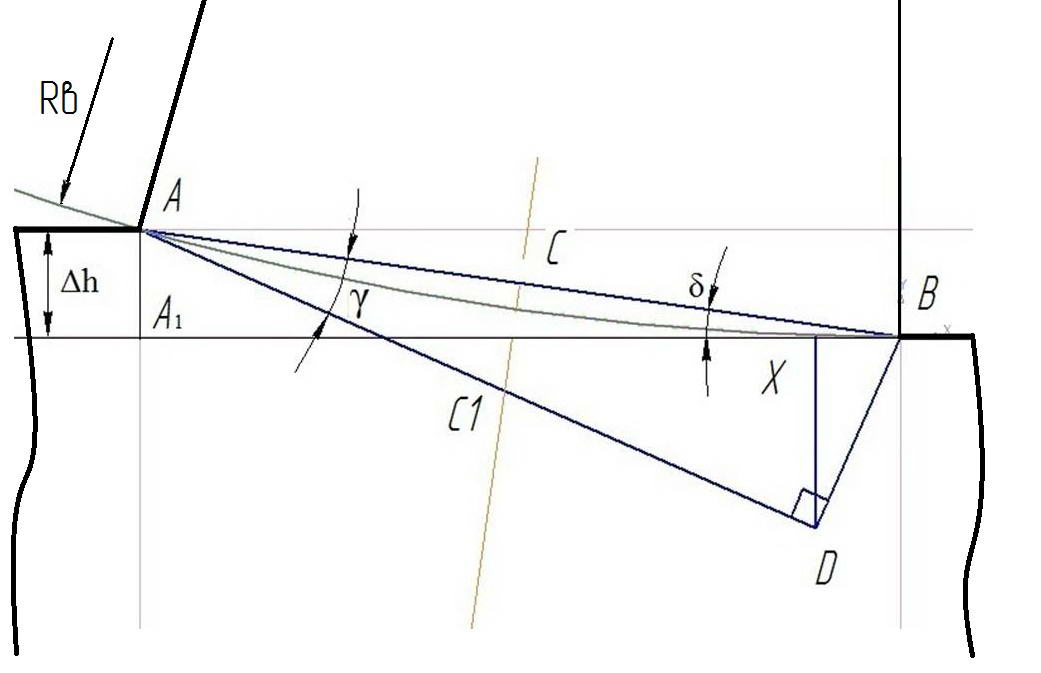

У запропонованому методі була створена схема знаходження товщини шару металу з однорідним напружено-деформованим станом (НДС) рис. 3.1

На основі цієї схеми була отримана експериментально-теоретична формула для розрахунку показника сил контактного тертя.

Встановлено, що в діапазоні зміни технологічних факторів, що існують на практиці, що використовуються при розрахунку в якості вихідних даних, показник сил тертя на контакті з верхнім похилим валком змінюється в межах від 0,27 до 0,44, а на контакті з нижнім похилим валком змінюється в межах від 0,21 до 0,32.

Висновки

Вивчення таких питань, як зміна швидкісних і силових параметрів при прокатці коліс по калібруваннях, що існують у даний час, і режимах обтиснень та дослідження умов контактного тертя при прокатці коліс дають можливість промоделювати даний процес для подальшого його вивчення й вдосконалення, що забеспечить зниження металоємності виробництва.

Магістерська робота присвячена актуальній науковій задачі вдосконалення технології виробництва залізничних колес. В рамках проведених досліджень виконано:

- Аналіз технології деформування заготовок при виробництві залізничних коліс.

- Аналіз методів розробки технології штамповки і прокатки коліс.

- Математичне моделювання процесів деформування заготовок на різних технологічних переходах пресопрокатної лінії.

- Розробка методу розрахунку умов контактної взаємодії колісної заготовки з прокатними валками.

Подальші дослідження направлені на наступні аспекти:

- Удосконалення режимів штампування та прокатки колісних .

- Технологічна схема і калібровки для штампування і прокатки колісних заготовок на пресопрокатній лінії ВАТ «ІНТЕРПАЙП-НТЗ.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Шифрин М.Ю. Резервы производительности и выхода годного при прокатке колес / Михаил Юльевич Шифрин. – М.: Металлургия, 1989. – 144 с

- Производство железнодорожных колес / [Г.А. Бибик, А.М. Иоффе, А.В. Праздников и др.]. – М.: Металлургия, 1982. – 232 с.

- Яковченко А.В. Проектирование профилей и калибровок железнодорожных колес А.В. Яковченко, Н.И. Ивлева, Р.А. Голышков. - Донецк: Донецкий национальный технический университет, 2008. - 491с.

- Чекмарев А.П., Николаев В.А. Исследование коэффициента трения при горячей прокатке // Изв. вузов Черная металлургия. – 1958. – № 12. – С. 57–67.

- Трение и смазки при обработке металлов давлением: справочник / [А.П. Грудев, Ю.В. Зильберг, В.Т. Тилик]. – М.: Металлургия, 1982. – 312 с.

- Контактное трение в процессах обработки металлов давлением / [А.Н. Леванов, В.Л. Колмогоров, С.П. Буркин и др.]. – М.: Металлургия, 1976. –416 с.

- Хайкин Б.Е. Инженерные формулировки закона трения в условиях обработки металлов давлением / Б.Е. Хайкин // Изв. вузов Черная металлургия. – 1990. – № 1. – С. 38–41.

- Зильберг Ю.В. Закон и модели пластического трения / Ю.В. Зильберг // Изв. вузов Черная металлургия. – 2000. – № 11. – С. 22 – 24.

- Зильберг Ю.В. Некоторые физические особенности пластического трения / Ю.В. Зильберг // Кузнечно-штамповочное производство. – 2002. – № 6. – С. 22–26.

- Евстратов В.А. Теория обработки металлов давлением / Виталий Алексеевич Евстратов. – Харьков:Вища школа. Изд-во при Харьк. Ун-те, 1981. – 248 с.

- Снитко С.А. Анализ силовых и скоростных параметров прокатки колес / С.А. Снитко // Наукові праці ДонНТУ. Металургія: Зб. наук. пр. – Донецьк, 2008. – Вип. 10 (141). – С. 163–172.

- Целиков А.И. Теория продольной прокатки [учебник для студентов машиностроительных и металлургических вузов] / А.И. Целиков, Г.С. Никитин, С.Е. Рокотян – М.: Металлургия, 1980. – 320 с.

- Губкин С.И. Пластическая деформация металлов / Сергей Иванович Губкин. – М.: Металлургиздат, 1960. – Т.2. – 416 с.

- Томленов А.Д. Теория пластического деформирования металлов / Александр Дмитриевич Томленов. – М.: Металлургия, 1972. – 408 с.

- Солод В.С. Математическое моделирование сопротивления деформации при горячей прокатке углеродистых сталей / В.С. Солод Я.Е. Бейгельзимер, Р.Ю. Кулагин // Металл и литье Украины. 2006. – № 7–8. – С. 52 – 56.

- Целиков А.И. Теория прокатки. / А.И. Целиков, А.И. Гришков. – М.: Металлургия, 1970. – 358 с.