Анализ формоизменения металла и совершенствование режимов прокатки колёсных заготовок и метода их расчёта

Автор: Снитко С.А., Яблуновский Н.Н.

Автор: Снитко С.А., Яблуновский Н.Н.

Актуальной проблемой, стоящей сегодня перед ведущими заводами-производителями штамповано-катаных колес Украины (ОАО «Интерпайп НТЗ») и России (ОАО «Выксунский металлургический завод» (ВМЗ)), является снижение металлоемкости производства, в том числе за счет уменьшения процента брака на прессопрокатной линии. Решение данной проблемы связано с необходимостью выполнения исследований в двух направлениях. Первое направление – это анализ температурно-скоростных, силовых и деформационных режимов штамповки и прокатки колесных заготовок на основе экспериментальной информации, полученной в условиях промышленного производства колес. Второе направление – это теоре-тические исследования и разработки, направленные в конечном итоге на создание новых методов расчета и проектирования металло-сберегающих технологий штамповки и прокатки колес.

Технология производства колес включает ряд основных операций. Непосредственное отношение к магистерской работе принадлежит процесс прокатки колес в колесопрокатном стане. Деформация колесных заготовок в современных колесопрокатных станах представляет собой непрерывную прокатку замкнутого круга - обода колесной заготовки - между рабочими валками различной конфигурации, расположенными в разных местах по окружности обода.

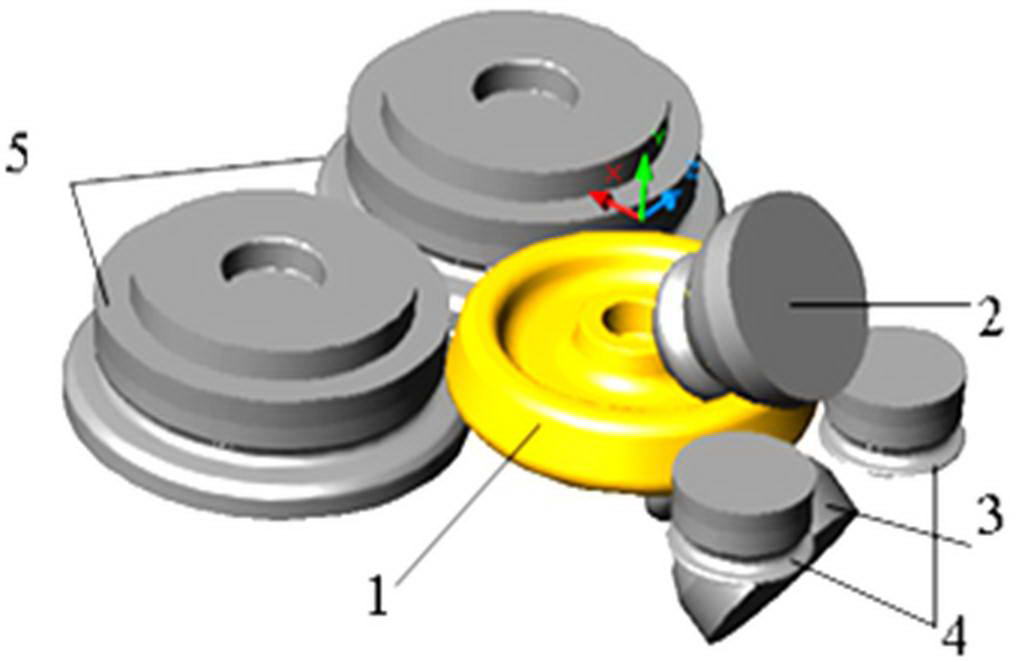

1 — колесная заготовка; 2 — верхний наклонный валок ; 3 — нижний наклонный валок; 4 нажимные валки; 5 — коренные валки.

Рисунок 1.1 - Схема расположения рабочих валков в колесопрокатном стане при прокатке заготовки в горизонтальном положении

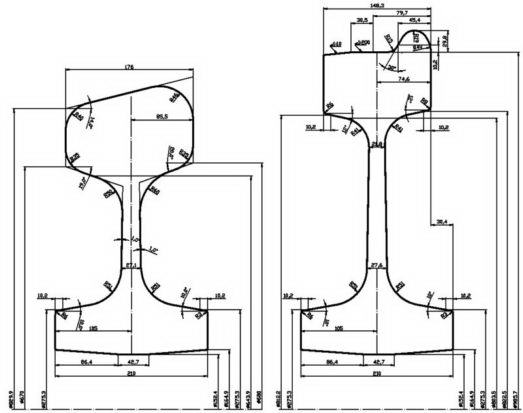

Экспериментальная информация по силовым и скоростным параметрам процесса прокатки получена в условиях промышленного производства колес Ø957 мм с плоскоконическим диском на прессопрокатной линии ОАО «ВМЗ». По принятой схеме деформации, заготовки массой 485 кг после предварительной осадки гладкими плитами на прессе силой 20 МН транспортировали по рольгангу к прессу силой 50 МН. Поданные на стол пресса силой 50 МН заготовки, имеющие температуру 1190°С, подвергали осадке-разгонке конусной плитой в нижнем технологическом кольце. Подготовленные таким образом заготовки транспортировали по рольгангу к прессу силой 100 МН, где получали отформованные заготовки (рис. 2.1) с окончательными размерами ступицы с примыкающей к ней частью диска и предварительными для последующей прокатки размерами обода с примыкающей к нему частью диска.

Рисунок 1.2 - Колесная заготовка (а) и прокатанное из него черновое колесо (б) (существующая калибровка по металлу)

В процессе выполнения технологических операций, связанных с прокаткой колес, производили замеры давлений жидкости в гидросистеме КПС. Выполняли три параллельных замера давлений жидкости. В качестве измерительных приборов использовали: манометры избыточного давления МТП–160 – для замеров давлений в гидроцилиндре рабочего хода верхнего наклонного валка и гидроцилиндре прямого хода салазок нажимных валков; манометр избыточного давления МП 4–У – для замеров давления в гидроцилиндре прямого хода каретки коренных валков. Диапазон показаний манометров – (0–40) МПа, цена деления –5 МПа, класс точности – 1,5.

Фиксирование показаний манометров выполняли путем видеосъемки цифровой камерой Canon Power Shot A 570IS с последующей передачей информации в компьютер. Обработку результатов видеосъемок, включающую построение массивов данных по давлениям в зависимости от времени, осуществляли на компьютере с шагом по времени Δt=0,033 с.

Полученные значения сил (усредненные по 3-м параллельным замерам давлений) при прокатке черновых колес представлены в виде графических зависимостей от времени деформации и показаны на рис. 1.3.

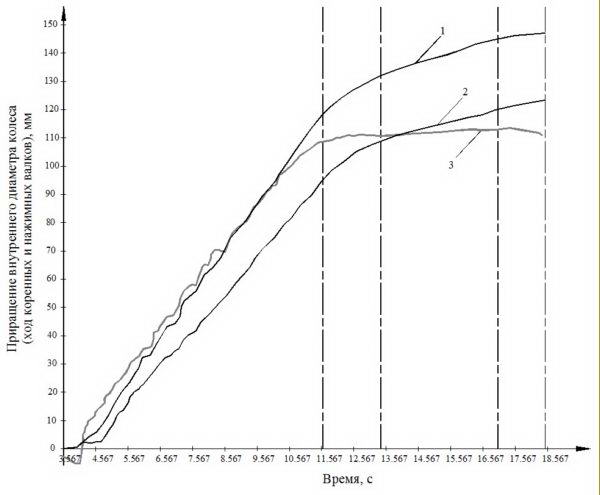

Расчет приращения внутреннего диаметра колеса при прокатке выполняли на основе данных о перемещении каретки коренных валков и перемещении салазок нажимных валков. Указанные данные при прокатке каждого колеса фиксируются с помощью специально предусмотренных датчиков и автоматически выводятся на дисплей в виде графических зависимостей в режиме реального времени. Кроме того, на данном дисплее также в автоматическом режиме строится график приращения внутреннего диаметра прокатываемого колеса. Настройка системы автоматики ведется по приращению внутреннего диаметра прокатываемого колеса. Система ведет отсчет от нуля и до требуемой величины раскатки колеса по внутреннему диаметру. Указанные графики, построенные с использованием усредненных по 3-м параллельным замерам значениям соответствующих параметров, пред-ставлены на рис. 1.4.

1 – приращение внутреннего диаметра колеса; 2 – ход каретки коренных валков; 3 – ход салазок нажимных валков.

Рисунок 1.4 - Графики роста внутреннего диаметра колеса и движения валков при прокатке колес

В существующей методике расчета параметров прокатки заготовок колес условия контактного трения задают в виде условия Амантона и при этом используют ничем не обоснованные данные о величине коэффициента контактного трения равного 0,3 – 0,35. Однако, простое перенесение результатов экспериментальных исследований по определению величин коэффициента трения при горячей продольной прокатке стали на процесс прокатки колесных заготовок, является, по меньшей мере, необоснованным. Более того, задание условий трения в таком виде и использование таких значений коэффициента контактного трения применительно к прокатке колесных заготовок приводит к неверным значениям напряжения трения, превышающим напряжение текучести деформируемого металла на сдвиг.

В настоящее время при анализе процессов деформирования заготовок колёс широкое распространение получили методы математического моделирования, основанные на методе конечных элементов. Вместе с тем, в технической литературе отсутствует научно обоснованный метод расчёта условий контактного взаимодействия прокатных валков с колёсной заготовкой. На его создание и направлена часть магистерской работа.

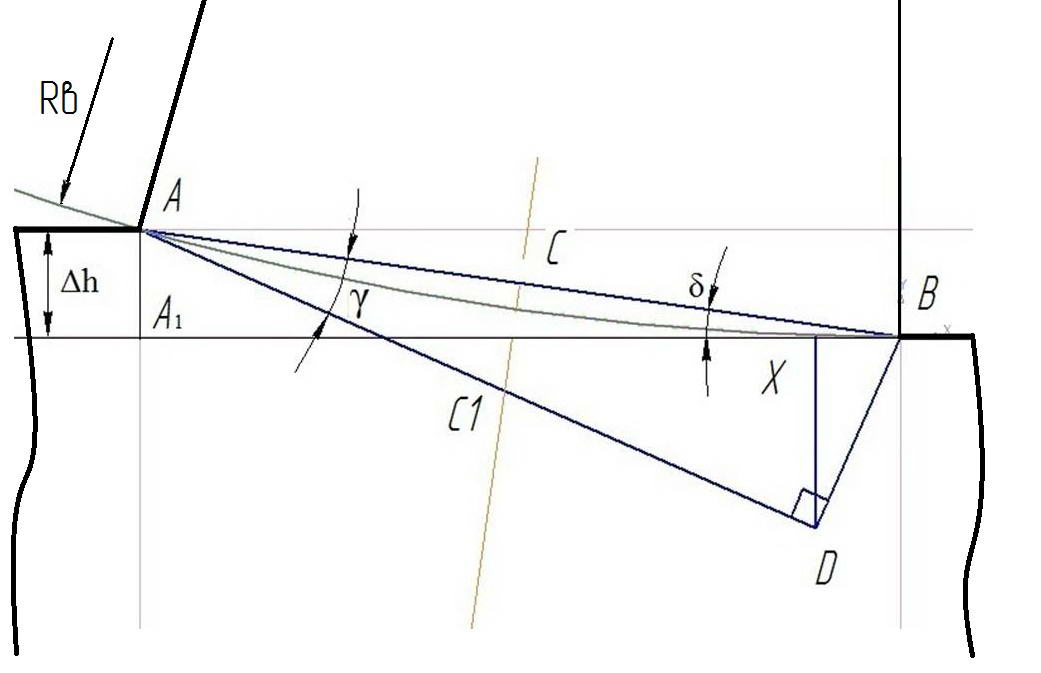

В предложенном методе представлена схема нахождения толщины слоя металла с однородным напряженно-деформированным состоянием (НДС) рис. 1.5.

Рисунок 1.5 - схема контактного взаимодействия наклонного валка с заготовкой

На основе этой схемы была получена экспериментально-теоретическая формула для расчета показателя сил контактного трения

Установлено, что в диапазоне изменения технологических факторов, существующих на практике, используемых при расчете в качестве исходных данных, показательсил трения на контакте с верхним наклонным валиком изменяется в пределах от 0,27 до 0,44, а на контакте с нижним наклонным валиком изменяется в пределах от 0,21 до 0,32.

Изучение таких вопросов, как изменение скоростных и силовых параметров при прокатке колес по калибровках, существующих в настоящее время, и режимах обжатийи исследования условий контактного трения при прокатке колес дают возможность промоделировать данный процесс для дальнейшего его изучения и совершенствования,что обеспечит снижение металлоемкости производства.