Полимеры в горном производстве

Источник: ЖурналГорная Промышленность№ 1 1997

Полимеры в горном производстве Рассмотрены новые композиции с получением желаемых функциональных свойств и технических требований

Интенсивное развитие науки и техники во второй половине ХХ столетия, внедрение средств автоматизации производства, вычислительной техники, химии высокомолекулярных и композиционных материалов внесли существенные коррективы в оборудование и технологические процессы каждой отрасли промышленности.

Одной из глобальных проблем угольной промышленности явилось изыскание и применение новых композиционных материалов взамен широко применяемых на шахтах дерева, металла, бетона, спецжелезобетона, которые во многих случаях себя существенно исчерпали. Так, изделия горно-шахтного оборудования из металла в условиях агрессивной шахтной среды усиленно коррозируют, древесина пожароопасна, бетон хрупок, трудоемок в возведении, требует затрат огромных количеств цемента.

Достижения современной химии дают возможность вместо этих традиционно применяемых материалов разработать новые композиции с получением желаемых функциональных свойств и технических требований, позволяющие создать высокопрочные ориентированные структуры, повысить коррозионную стойкость и износостойкость, изменить упругие и другие качества материалов, что ведет к повышению производительности оборудования и улучшению условий труда на предприятиях.

Эффективным направлением разработки конструкционных пластмасс в транспортном оборудовании является их использование для предотвращения прилипания горной массы к металлическим поверхностям бункеров, думпкаров и других емкостей. Анализ работы бункеров показывает, что из–за интенсивного залипания и слеживания угольного отсева полезная емкость бункеров снижается в 2–2.5 раза. Применяемые для борьбы с прилипанием в бункерах различные механические приспособления (вибраторы, вращающиеся валы, пневматические устройства) только в некоторой степени облегчают выгрузку налипшего угольного отсева, но полностью проблему не решают.

Для решения проблемы предотвращения прилипания и примерзания горной массы к поверхностям горнотранспортного оборудования в лаборатории новых материалов НИИОГРа исследовано более 200 видов покрытий на основе эпоксидных и полиуретановых смол, полиамидов, фторопласта, полиэтилена, графитопласта. В результате исследований установлено, что наиболее высоким профилактическим эффектом от прилипания обладает графитопласт с 75-85 % содержанием по массе фенолоформальдегидной смолы и порошкообразного графита.

Институтом совместно с Новочеркасским электродным заводом разработаны марки графитопласта АТМ–П, АТМ–Ф, обладающие по сравнению с выпускаемым промышленностью графитопластом АТМ–1 высокими физико-механическими показателями и профилактическим эффектом (табл. 1).

Внедрение покрытий на основе графитопласта проведено в перегрузочных устройствах (бункерах, течках, ваннах) на предприятиях объединений Челябинскуголь

(АТМ–1, АТМ–П), «Востсибуголь» (АТМ–Ф), «Павловградуголь» (АТМ–Ф). Эти покрытия успешно эксплуатируются на бункерах емкостью 800 т на Южноуральской ГРЭС, ТЭЦ г. Челябинска (угли Челябинского бассейна), в бункерах Благовещенской ГРЭС (Райчихинское месторождение), Кировской ГРЭС (Интинское месторождение); Рефтинской ГРЭС, Артемовской ГРЭС, Троицкой ГРЭС (угли Экибастузского месторождения) и др.

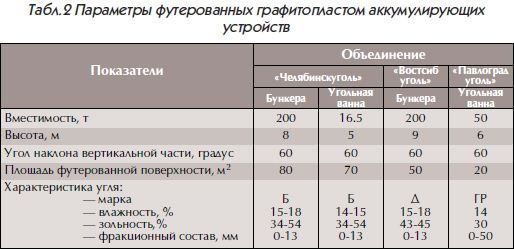

Основные параметры и условия эксплуатации некоторых аккумулирующих устройств, футерованных графитопластом, приведены в табл. 2.

Институтом отработана технология нанесения покрытия на рабочую поверхность перегрузочных устройств. Графитопластовые пластины размером 1000х125х10 мм наносят на внутреннюю поверхность перегрузочного устройства по схеме елочка

при помощи клеевого слоя. Так, на футеровку бункера вместимостью 200 т с площадью футеровки 50 м2 затрачивается 20 млн. руб., которые окупаются в течение 1.5 мес.

Срок службы покрытия во многом определяется условиями эксплуатации. На обогатительной фабрике угольного разреза «Коркинский» объединения «Челябинскуголь» покрытие эксплуатируется в течение 17 лет без ремонта.

Применение графитопластового покрытия на различных перегрузочных устройствах обогатительных фабрик и шахт исключает прилипание и зависание бурых и каменных углей с влажностью до 25 %, зольностью до 45 %, фракцией 0–50 мм.

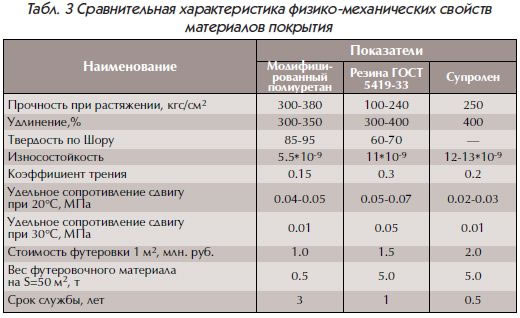

Для предотвращения примерзания горной массы к металлическим поверхностям горнотранспортного оборудования разработано износостойкое покрытие на основе модифицированного полиуретана. Новое покрытие обладает рядом преимуществ по сравнению с традиционно применяемыми обкладочной резиной и супроленом (табл. 3).

Покрытия на основе модифицированного полиуретана прошли промышленную проверку и успешно работают на предприятиях ПО Челябинскуголь

и ПО Востсибуголь

.

Применение таких покрытий позволяет увеличить срок службы перегрузочных устройств за счет предотвращения износа металлической поверхности, а также решить проблему примерзания горной массы к металлическим поверхностям перегрузочных устройств.

Высокая степень механизации добычи угля, глубокое обогащение и рассортировка коксующихся и энергетических углей, а также сжигание их в пылеугольных установках увеличивают объемы перевозимого и складируемого угля с большим содержанием мелких и пылевидных фракций. Ветровая эрозия открытой поверхности мелкофракционного угля, особенно при транспортировании на дальние расстояния, приводит к его значительным потерям.

На основании экспериментальных данных, полученных в период опытных перевозок угля мелких фракций при скоростях до 100 км/ч, установлено, что потери угля от выдувания воздушным потоком с единицы поверхности штабеля увеличиваются пропорционально скорости движения поезда. После 2000 км пути потери угля от выдувания достигают 2–4 т на один полувагон, если не применять средств профилактики потерь груза.

На некоторых обогатительных фабриках погрузка угля в ж.д. вагоны осуществляется с резервных угольных складов, которые находятся в непосредственной близости от пунктов погрузки. В летнее время поверхность открытого угольного штабеля быстро теряет влагу и легко поддается ветровой эрозии. Обезвоженные участки при скорости ветра 4–5 м/с и более становятся интенсивными источниками пыли. Поднимающаяся с поверхности штабеля угольная пыль отрицательно влияет на санитарно-гигиенические условия обогатительных фабрик.

Предотвратить ветровую эрозию мелкофракционного угля возможно с помощью профилактических мероприятий. В последнее время все большее применение находит химический способ защиты мелкофракционного угля от выдувания. Особый интерес представляют скрепляющие составы на основе водных растворов полимеров. Защитные покрытия на их основе являются наиболее перспективными по комплексу физико-механических и токсикологических свойств.

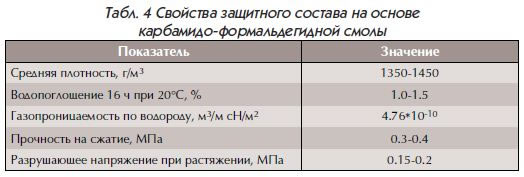

В лаборатории новых материалов НИИОГРа разработаны защитные композиции на основе недефицитных экономических карбамидных смол. Эти защитные составы обладают хорошими пленкообразующими свойствами, адгезией практически ко всем поверхностям любой влажности, достаточно влагонепроницаемы, газонепроницаемы. Химическая активность угля, обработанного защитными составами на основе карбамидо–формальдегидных смол снижается в 2 раза, что позволяет использовать их в качестве антипирогенных составов.

Свойства защитного состава на основе карбамидо–формальдегидной смолы приведены в табл. 4.

Разработана технология нанесения профилактического раствора на поверхность мелкофракционного угля. При расходе профилактического раствора в количестве 1–1.5 л/м2 образуется защитное покрытие, противостоящее вибрационным и аэродинамическим нагрузкам.

Защитные покрытия прошли промышленную апробацию на маршрутах протяженностью 1200–3000 км, где показали свою надежность и эффективность. Исключение потерь угля от ветровой эрозии при транспортировании на дальние расстояния позволяет сохранить 2 % перевозимого угля, исключить пылеобразование, улучшить санитарно-гигиенические условия на предприятиях Минтопэнерго РФ. 5