Реферат за темою випускної роботи

Важливе зауваження: При написанні цього реферату робота ще не завершена. Заплановане завершення: грудень 2014 р. – січень 2014 р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або у наукового керівника після захисту дипломної роботи магістра

Зміст

- 1. Актуальність теми

- 2. Мета і задачі роботи

- 3. Стислий виклад результатів магістерської роботи

- 4. Висновки

- Перелік посилань

1.Актуальність теми

Вугільна промисловість була і залишається галуззю з найбільш шкідливими, важкими та небезпечними умовами праці.

Сучасні способи видобутку вугілля і проведення підготовчих виробок характеризуються утворенням великої кількості пилу і попаданням її в атмосферу гірських виробок, в яких працюють люди.

Шахтний пил – основна причина захворювань гірників пневмоконіозами і бронхітами.

Боротьба з пилом, як з професійною шкідливістю, яка зумовлює можливість захворювання робітників пневмоконіозом і силікозом, являє собою складну інженерну, і організаційно–технічну задачу. Рішенням цього завдання, тобто зниженням запиленності повітря в шахті до рівня граничнодопустимих концентрацій, можливо тільки при комплексному застосуванні різних: способів запобігання, зниження пилоутворення, пилоподавлення і знепилювання рудникового повітря.

Таким чином боротьба з вибухами вугільного пилу – одна з найактуальніших проблем забезпечення безпечних умов праці гірників у шахтах, що розробляють пласти, небезпечні за вибухами пилу.

2.Мета і задачі роботи

Метою роботи є розробка ефективних заходів щодо зниження шкідливого впливу вугільного пилу в умовах шахти Росія

ПО Селидіввугілля

Задачі: провести аналіз запиленності повітря, пилових навантажень гірників при різних технологічних процесах, фактичних параметрів та ефективності заходів, що застосовуються на шахті для боротьби з пилом; дослідити фактори, що впливають на пиловиділення і запиленність повітря; розробити та обгрунтувати комплекс ефективних заходів для зниження запиленості повітря і попередження захворювань гірників пневмоконіозами.

3. Стислий виклад результатів магістерської роботи

Загальні відомості про шахту

Шахта Росія

ДП Селидіввугілля

здана в експлуатацію в 1960 році з проектною потужністю 1800 тис.т вугілля на рік.

Протягом всього терміну служби шахти виробнича потужність її неодноразово змінювалася у бік зменшення. З 2002 року на шахті була

встановлена виробнича потужність в обсязі 700 тис.т вугілля на рік.

Поле шахти Росія

розташоване в південно–східній частині Красноармійського району Донецької області України.

У західного кордону знаходиться м. Селидове, в 3–4 км розташоване м. Новогродівка, до сходу і півдня – сільськогосподарські землі.

У промисловому відношенні шахта підпорядкована ДП Селидіввугілля

і відноситься до Червоноармійському гірничопромисловому району Донбасу.

Категорійність:

- По газу: надкатегорійні.

- По гідрогеологічним умовам відпрацювання – ІІ.

- По пилу: небезпечна.

- По викидах: не небезпечна.

- По гірничих ударах: не небезпечна.

- По самозайманні: m3, l81, l3 – схильні до самозаймання; m42, m2, l8, l7, l6, l21, l1, k8 – не схильні.

Гірничо–геологічні умови відпрацювання складні через слабку стійкість вміщуючих порід, наявності зон впливу тектонічних порушень, зон поширення неправдивої покрівлі, розмивів пластів, зон поширення нестійкого в умовах обводнення грунту. Промислові запаси на 01.01.11 р. складають – 64,7 млн.тонн вугілля.

Шахтне поле розкрите двома стовбурами – головним і допоміжним. Головний стовбур обладнаний двухскіповим підйомом, що забезпечує видачу гірничої маси. Допоміжний ствол обладнано двухклітьовим і двухскіповим підйомами. Клітьовий підйом забезпечує виконання вантажно–людських операцій (при необхідності і видачу породи), а скіповий – видачу породи. Підйоми обох стовбурів обслуговують гор. 210 м.

У роботі знаходяться 5 прохідницьких вибоїв: 1 південний конвеєрний штрек північного похилу П ст. пл.11, монтажний ходок 1 південної лави північного похилу П ст. пл.11, 2 північний вентиляційний штрек північного похилу П ст. пл.11 і 2 північний конвеєрний штрек північного похилу П ст. пл.11, південний ухил П ст. пл. 11.

На шахті проходження підготовчих виробок здійснюється змішаними забоями по пластах з підриванням грунту і покрівлі. Підготовчі виробки проводяться за допомогою комбайнів КСП–32, ККД і за допомогою БПР.

Кріплення гірничих виробок, як правило, металево арочне. Виняток становлять вироблення, які кріпляться змішаним кріпленням. В даний час в роботі є два очисні забої, обладнаних комбайном типу 1К – 101 і комплексами типу 1КД–90.

Спосіб управління покрівлею по пластах – повне обвалення.

Спосіб провітрювання шахти – всмоктуючий, схема – флангова. Свіже повітря надходить в шахту по допоміжному стовбуру (частково по головному) і видається на поверхню вентиляторними установками № 2 і № 8.

Шурф № 1 використовується для провітрювання виробок північного крила пл. l1 і обладнаний вентиляторами ВОД–21 (2 од.). Шурф № 7 – використовується для провітрювання виробок південного крила пл. l21 і l1–обладнаний вентиляторами ВОД–21 (2 од.). На допоміжному стволі встановлена вентиляторна установка, що складається з двох вентиляторів ВОКД–3, яка в даний час використовується для випадків реверсування вентиляційного струменя повітря в шахті.

Для боротьби з пилом на ділянці слід застосовувати такі способи:

- зволоження вугілля в масиві;

- застосування зрошувальної системи, якою комплектується комбайн;

- очистка вихідного вентиляційного струменя водяними заслонами;

- зрошення вугілля перед ручним вивантаженням його з ніші;

- зрошення на вантажному пункті;

- застосування пилоулавлювальної установки, що поставляється разом з комбайном;

- зрошення при завантаженні гірничої маси на конвеєр або вагони;

- застосування засобів індивідуального захисту.

Попереднє зволоження вугілля в масиві

Попереднє зволоження вугілля в масиві має застосовуватися при веденні очисних робіт, а також при проведенні виробок комбайнами вибіркової дії по пластах середньої потужності.

Попереднє зволоження полягає в нагнітанні води у масив до його руйнування (найбільш поширеним при розробці вугільних родовищ). Здійснюється через свердловини, пробурені по пласту паралельно або перпендикулярно площині очисного вибою, у підготовчих вибоях, як правило, у площині вибою. Розрізняють низьконапірне (від водопровідної магістралі) і високонапірне (від насоса) попереднє зволоження. Основні параметри, від яких залежить ефективність цього способу – тиск і темп нагнітання, відстань між свердловинами, глибина герметизації свердловин, витрата води і час між нагнітанням води і вийманням вугілля. Значення параметрів залежать від властивостей вугільних пластів. Зниження запиленості повітря при розробці зволожених масивів відбувається внаслідок збільшення загальної вологості руйнується матеріалу, його ослаблення в результаті фізико–хімічних і гідродинамічних процесів взаємодії води і масиву і змочування пилу, наявної в масиві до його руйнування[1].

Розрізняють низьконапірне (від водопровідної магістралі) і високонапірне (від насоса) попереднє зволоження. Використання короткочасного високонапірного нагнітання води в пласт засновано на припущенні, що вода, яка проникає під тиском у вугільний масив, збільшує пластичність вугілля, знижує питому енергію, накопичену вугіллям при стисненні, витісняє частину газу і призводить до перерозподілу напружень в привибійній зоні. Роботи, проведені в цьому напрямку, дозволяють зробити висновок, що при короткочасному високонапірному нагнітанні вода не проникає в мікропори вугілля, а переміщається по великих тріщиннах, сприяє гідророзриву пласта[1].

Низьконапірне зволоження, на відміну від високонапірного, спрямоване не на руйнування оброблюваного вугілля, а на нейтралізацію укладеного в ньому газу і зміну властивостей міцності вугілля. Це досягається шляхом тривалого нагнітання води з добавками поверхнево–активних речовин, що поліпшують змочуваність вугілля і дозволяють максимально використовувати капілярні сили, які виникають при проникненні розчину в тонкопористу структуру вугілля [2,4].

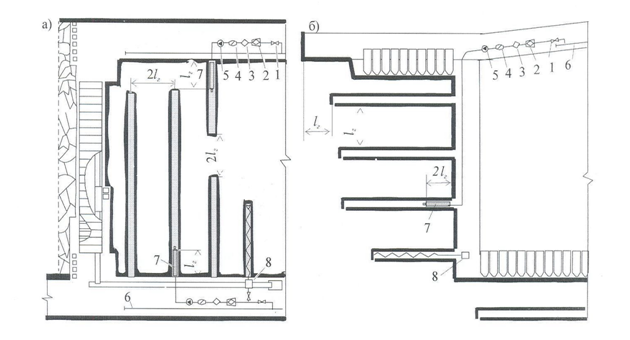

Рис. 1 – Технологічні схеми нагнітання води з підготовчих виробок в очисних вибоях пологих пластів (а) і при щитовій виїмці на крутих пластах (б)

1 – вентиль; 2 – фільтр штрековий, 3 – дозатор змочувача, 4 – витратомір; 5 – насосна установка високонапірна; 6 – штрековий трубопровід; 7 – герметизатор; 8 – буровий верстат

Застосування зрошувальної системи, якою комплектується комбайн

У механізованих очисних вибоях пологих і крутих пластів пилопригнітання при виїмки вугілля здійснюється з використанням засобів зрошення, якими оснащуються комбайни, механізовані кріплення, стругові установки, фронтальні і щитові агрегати. На рис. 2 приведені технологічні схеми пилоподавлення зрошенням при виїмці пологих пластів механізованим комплексом і струговій виїмці.

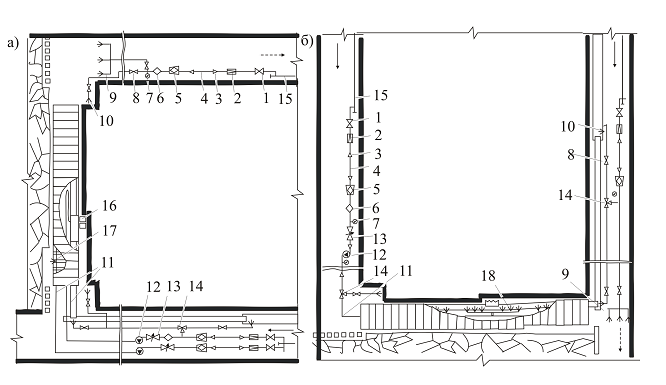

Рис. 2 – Технологічні схеми пилоподавлення зрошенням при виїмці пологих пластів механізованим комплексом а) і при струговій виїмці б)

1 – вентиль фланцевий; 2–клапан редукційний; 3 – перехідник; 4 – рукав напірний; 5 – фільтр штрековий; 6 – дозатор змочувача; 7 – манометр, 8 – кран прохідний муфтовий; 9 – водяна завіса; 10 – форсунка; 11 – водопровід забійний; 12 – насосна установка; 13 – вентиль електромагнітний; 14 – кран триходовий муфтовий; 15 – штрековий трубопровід; 16 і 17 – зрошувальні системи комбайна і кріплення; 18 – автоматичне секційне зрошення;

При роботі виїмкових машин на пластах з високою категорією виробничих процесів за пиловим чинником може застосовуватися також відсмоктування і уловлювання пилу, якщо це передбачено технічною документацією на машину[3].

Застосування пилоуловлюючої установки, що поставляється разом з комбайном

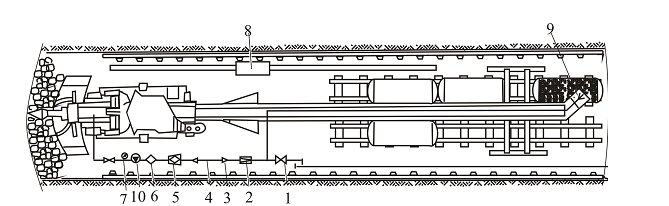

При проведенні виробок комбайнами або застосування вантажних і бурових машин застосовуються засоби пилоподавлення, якими комплектуються ці комбайни та машини. На пластах з високою категорією запиленості прохідницькі комбайни за заявками шахт можуть додатково до зрошення комплектуватися пиловловлювачами або автономними пиловловлюючими установками (рис. 3).

Рис. 3 – Технологічна схема знепилювання в забої з комбайновою проходкою

1 – вентиль фланцевий; 2–клапан редукційний; 3 – перехідник; 4 – рукав напірний; 5 – фільтр штрековий; 6 – дозатор змочувача; 7 – манометр, 8 – пиловловлювач; 9 – водяна завіса; 10 – форсунка.

При застосуванні автономних пилоуловлюючих установок провітрювання тупикової підготовчої виробки може бути нагнітально–всмоктуюче і всмоктуюче. Всмоктуюче провітрювання допускається застосовувати у виробках не газових шахт, нагнітально–всмоктуюче провітрювання з використанням автономних пилоуловлюючих установок може бути застосоване в шахтах будь–якої категорії за метаном, крім виробок, небезпечних за раптовими викидами вугілля і газу та суфляру[3].

Водяні завіси.

Залишкова запиленість повітря по мережі гірничих виробок, як правило, знаходиться на відносно високому рівні і повітряні потоки, які виходять з очисних і підготовчих виробок, а також проходять по мережі виробок, потребують додаткового знепилювання. Для знепилювання повітряних потоків застосовуємо водоповітряні (туманоутворюючі) завіси.

Для створення водяних завіс типу ВЗ–1 використовують плоскоструменеві форсунки.

Більш ефективними є туманоутворюючі завіси, створювані туманоутворювачами типу ОП–1 або ТЗ–1В. Діаметр крапель утворюваного туману не перевищує 10–50 мікрон, тому розпорошена вода тривалий час утримується в повітрі. Для утворення водяного туману в туманоутворювачі підводяться вода і стисле повітря. При подачі стисненого повітря і переміщення золотника вода і стисле повітря надходять у змішувальну камеру, в якій утворюється водоповітряна суміш. Розпилення останньої відбувається через кільцеву щілину, за допомогою якої регулюється ступінь дисперсності водяного туману.

Зрошення

Сутність пилоподавлення зрошенням полягає в тому, що при взаємодії краплі рідини з часткою пилу відбувається її змочування, захоплення краплею і осадження отриманого агрегату – частка пилу – вода.

У системах зрошення в якості зрошувачів використовують насадки, що дають компактну струмінь і універсальні форсунки, факел різної форми: конусні (КФ) – у вигляді суцільного конуса, зонтичні (ЗФ) – у вигляді порожнього конуса, плоскоструменеві (ПФ) – у вигляді плоского віяла. Позначення форсунок вказує форму факела, коефіцієнт витрати води і кут розчину факела. Наприклад, форсунка КФ 1,6–75 є конусної форсункою з коефіцієнтом витрати води 1,6 і кутом розчину факела 750.

Ефективність зрошення залежить від питомої витрати рідини, дисперсності крапель, умов захоплення краплями пилинок (швидкості відносного руху частинок і крапель, електрозаряженності крапель), змочування пилу і рівномірності зрошення.

При всіх системах зрошення обов'язковим є використання для очищення вод и штрекового фільтрів ФШ–1М, ФШ–200, ФК або ФКВ.

Для створення водоповітряних завіс та з метою підвищення ефективності зрошення або необхідності зменшення вологості вугілля і витрати води в два і більше разів може застосовуватися пневмогідрозрошення – суміш стисненого повітря з водою. Підведення водоповітряної суміші до форсунок проводиться шляхом подачі води та стисненого повітря в змішувач. При пневмогідрозрошенні досягається тонке диспергування води, а, отже, і осадження тонко диспергованого пилу. Для того щоб мряка не розсіювався у виробці, а прямував до джерела пилу, застосовуються форсунки, в яких формується подвійний факел диспергованої води: зовнішній – грубодисперсний і внутрішній – тонкодисперсний, а також форсунки з змінної дисперсністю тонкодиспергованної води, які огороджуються форсунками з рівномірним розподілом грубодиспергованної води.

Зрошення при роботі видобувних комбайнів та врубових машин – воду подають безпосередньо в місце руйнування вугілля і рівномірно розподіляють по всьому фронту руйнування; в місцях, де пил переходить у зважений стан, виробляють додаткове зрошення. При роботі машин з плоским баром воду подають у зарубну щілину за допомогою зрошувачів, встановлених на барі; при роботі з кільцевим баром вода подається на вхідну гілку ріжучого ланцюга з насадок. Відбійні, навантажувальні і відвальні пристрої зрошують з плоскоструменевих форсунок, що подають воду на всю поверхню пристрою. У барабанних виконавчих органах вода подається безпосередньо через барабан або виробляється зовнішнє зрошення.

Для ефективного придушення пилу (не менше 80–90 %) при роботі виїмкових машин при оптимальних режимах роботи зрошувачів необхідно витрачати не менш 30–40 л води на 1 т вугілля, а при роботі врубової машини – 80–100 л на 1 т штибу. Зменшення витрати води різко знижує ефективність зрошення при виїмці та транспортуванні. [2,4].

Ефективне пилопригнітання, що включає одночасно очищення запиленого повітря і зрошення гірничої маси водою, досягається при застосуванні циліндричних і конічних водоповітряних ежекторів ЕЦ–100, ЕЦ–250, ЕК–80, ЕК–1–110–500 і ін. Принцип роботи водоповітряного ежектора (рис. 4) полягає в тому, що за рахунок розрядження, створюваного водяним факелом форсунки, відсмоктується запилене повітря, яке утворює з диспергованою водою шламовидну суміш, яка, у свою чергу, направляється на придушення пилу.

Водоповітряні ежектори застосовуються, зокрема, для пилоподавлення під час пересування секцій механізованого кріплення. На принципі ежектування заснована також боротьба з пилом на вантажних і перевантажувальних пунктах вугілля шляхом зрошення його під укриттям за допомогою конусних форсунок[3].

Рис. 4 –Принцип роботи водоповітряного ежектора

(анімація: 5 кадрів, 5 циклів повторення, 140 кілобайт)

– форсунка; 2 – вода, 3 – запилене повітря; 4 – шламовидна суміш

Застосування засобів індивідуального захистів

Індивідуальний захист органів дихання шахтарів від вугільного та породного пилу здійснюється за допомогою протипилових респіраторів типу Ф–62Ш, які забезпечують очищення вдихуваного повітря від пилу до гранично допустимих концентрацій.

Захист органів дихання шахтарів буде надійним і ефективним тільки в тому випадку, якщо респіратор правильно обраний за розміром. Правильно вибраний і підігнаний респіратор повинен щільно і рівномірно прилягати до обличчя[1].

Висновок

Зниження запиленості повітря в шахті до рівня гранично допустимих концентрацій, можливо тільки при комплексному застосуванні різних способів запобігання пилоутворення, зниження пиловиділення і обезпилювання рудникового повітря. Основними засобами боротьби з пилом в очисних і підготовчих вибоях в даний час є попереднє зволоження вугілля в масиві, ефективна вентиляція повітря і зрошення.

Перелік посилань

- НПАОП 10.0–1.01–10, Правила безопасности в угольных шахтах, Киев – 2010 [Электронный ресурс]. – Режим доступа: http://ohranatruda.in.ua/pages/4955/

- Руководство по борьбе с пылью в угольных шахтах – 1979 год.

- Александров С.Н., Булгаков Ю.Ф., Яйло В.В., Охрана труда в угольной промышленности: Учебное пособие для студентов горных специальностей высших учебных заведений. – Донецк.: ДонНТУ. 2005., 520 с.

- «Инструкция по предупреждению и локализации взрывов угольной пыли способами, основанными на применении воды» – 2003 год.

- А.О. Бабокин, Сборник инструкций и других нормативных документов по технике безопасности в угольной промышленности. Москва,

- Ищук И.Г., Поздняков Г.А. Средства комплексного обеспыливания горных предприятий: Справочник. – М. : Недра, 1991. – 253 с.

- Артамонов В.Н., Николаев Е.Б. Способ увлажнения угольного пласта. Декларационный патент на полезную модель, (13)UА,(11)9320,(51) 7 Е21F5/05 від 15.09.2005 .