Методы повышения работоспособности алмазного бурового инструмента

Автор: Богданов Р.К., Закора А.П., Исокин А.М.

Автор: Богданов Р.К., Закора А.П., Исокин А.М.

Конструктивно породоразрушающая часть буровой импрегнированной корон- ки (матрица) состоит из объемного и калибрующего слоев. В свою очередь, каждый из них, соответственно, состоит из материала матрицы и расположенных в нем алма- зов.

Большое разнообразие горных пород по физико-механическим свойствам вы- зывает необходимость применения в объемном и калибрующем слоях конкретных композиционных материалов в зависимости от условий эксплуатации.

В Институте сверхтвердых материалов имени В.Н.Бакуля НАН Украины (ИСМ) выполнен комплекс исследований по определению оптимальных составляю- щих элементов матрицы и влияние их на работоспособность инструмента.

В большинстве своем матрицы импрегнированных коронок, оснащенных мо- нокристаллическими синтетическими алмазами (СА), изготавливаются методом по- рошковой металлургии (спекание, пропитка) в среде инертного газа и состоят из час- тиц тугоплавких металлов или их соединений и связующих металлов или сплавов.

Несмотря на значительное количество матриц буровых коронок по составу и областям применения, весьма актуальным является поиск новых составов, обеспечи- вающих высокую износостойкость и производительность бурения.

Хотя твердость матрицы, на наш взгляд, не всегда характеризует ее износо- стойкость, но при прочих равных условиях, менее твердые матрицы изнашиваются быстрее. При этом алмазы в таких матрицах лучше обнажаются и выступают на большую величину. При бурении твердых абразивных пород это может привести к скалыванию и разрушению алмазов, но при бурении малоабразивных пород умень- шается вероятность зашлифовки торца буровой коронки и лучше сохраняется ее ра- бочее состояние.

Изменение твердости матрицы можно достигать несколькими путями.

1. Основной компонент матрицы — твердосплавную шихту ВК6, содержащую 94% карбида вольфрама и 6% кобальта можно заменить твердосплавной шихтой BKI5 или ВК2О с 15% и 20% кобальта.

2. Изменить содержание меди в матрице. Поскольку медь заполняет при про- питке поры в алмазно-твердосплавной шихте, ее содержание можно менять, изменяя пористость при прессовании матрицы.

3. Изменить содержание других твердых составляющих в матрице.

Проведенные производственные испытания буровых коронок с алмазсодер- жащей матрицей различной твердости (15 HRC, 25 HRC и 30 HRC) показали пер- спективность использования матриц пониженной твердости в крепких малоабразив- ных горных породах IX–XI категории буримости. С увеличением твердости вольф- рамокобальтовой матрицы, при практически равной проходке на коронку, механиче- ская скорость бурения алмазными коронками падала с 2,7 м/час при 15 HRC до 1,5 м/час при 30 HRC. Однако при этом наблюдались случаи выкрашивания матрич- ного композита в секторах буровых коронок с матрицами пониженной твердости [19].

Для выявления соответствия материала матрицы по своей износостойкости абразивным свойствам буримых пород в ИСМ разработан способ подбора материала матрицы, базирующийся на оценке его износостойкости, определении абразивности частиц шлама,отделяющихся от монолита породы при бурении скважин, и установ- лении взаимосвязи между этими критериями. Как указывалось, матрица импрегнированной коронки представляет собой структурно-неоднородную композицию, состоящую из материала матрицы и напол- нителя (алмаза). Наполнитель в таких композициях в процессе износа воспринимает на себя основную нагрузку, защищая при этом менее износостойкую основу. Если матрицу рассматривать в таком плане, то становится ясно, что интенсивность изна- шивания материала матрицы изменяется в зависимости от интенсивности изнашива- ния алмазов в процессе эксплуатации коронки. Исследованиями, выполненными в ИСМ, установлено, что алмаз, защищая примыкающий к нему участок материала матрицы, образует зону перекрытия, на ко- торую шлам горной породы воздействует по мере износа алмазов. Поэтому при вы- боре оптимального по износостойкости состава материала матрицы учитывается особенность механизма абразивного разрушения ее в целом, и, следовательно, влия- ние алмазов на износ матрицы. Рассчитать конкретную интенсивность изнашивания алмазов при трении их о монолит горной породы весьма трудно, так как она зависит от свойств самого алма- за, режимов бурения, состояния оборудования, конструктивных особенностей инст- румента, физико-механических свойств монолита горных пород и т.д.

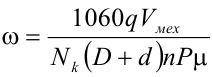

Критерием оценки стойкости нормально амортизированных импрегнирован- ных коронок, на наш взгляд, может служить количество алмазов, затрачиваемое на бурение 1 м скважины (в каратах на метр). Принимая во внимание, что интенсивность изнашивания материала в общем случае характеризуется отношением изношенного объема к затраченной на него ра- боте, нами была установлена интенсивность изнашивания алмазов с учетом конст- руктивных особенностей инструмента, режимных параметров бурения и удельного расхода алмазов:

где q — удельный расход алмазов на 1м бурения, кар/м; Vмех — механическая ско- рость бурения, м/час; Nk — количество алмазов в одном кубическом сантиметре мат- рицы, кар/см3; D и d — наружный и внутренний диаметры коронки, см; n — частота вращения коронки, мин-1; P — осевая нагрузка, даН; µ — коэффициент трения алмазов о монолит горной породы

Значения указанных параметров, как правило, содержатся в нормативно- технической документации геологоразведочных служб, а также в паспортах на буро- вой инструмент.

Для эффективного бурения алмазной импрегнированной коронкой на протяже- нии всего периода эксплуатации необхо- димо обеспечить равномерное обнажение алмазов в процессе разрушения породы, сохраняя при этом их оптимальное высту- пание над телом матрицы. Отсюда следует, что интенсивность изнашивания алмазов при разрушении монолита горной породы должна соответствовать интенсивности из- нашивания материала матрицы при трении о частицы шлама, т.е.:

где ωа,ω — интенсивность изнашивания, соответственно, алмазов и материала, мм3/даН; f1 — коэффициент пропорцио- нальности, учитывающий соотношение объемов, занимаемых материалом матрицы и алмазами в объемном слое коронки. Результаты исследований износо- стойкости матричных материалов в зави- симости от абразивной способности шлама горных пород позволили количественно оценить их износ (рис.1). Таким образом, способ подбора материала матрицы в дан- ном случае сводится к расчету необходи- мой интенсивности изнашивания алмазов, определению абразивной способности шлама и выбору на графике конкретного материала, соответствующего расчетной интенсивности изнашивания.

Практическое применение способа подбора материала матрицы можно про- демонстрировать на примере бурения скважин на одном из карьеров ГКГЭ «Укрге- олстром». Первоначально бурение скважин осуществлялось инструментом, материал матрицы которого состоял из ВК6+Cu+релит. Проходка на коронку при этом состав- ляла 12,9 м. Задавшись целью повысить износостойкость (проходку) инструмента на 20% за счет материала матрицы, по представленной выше методике были выполне- ны исследования абразивности шлама и выбор необходимого материала матрицы — ВК6+Cu, т.е. без релита. Изготовленные из этого материала коронки показали сред- нюю проходку — 15,8 м (увеличение 18,4% от исходной), что близко к расчетному значению.

Весьма современным, на наш взгляд, является также разработанный нами ме- тод оценки износостойкости матрицы буровых коронок с использование положений термодинамически сложных систем, что позволяет применить в качестве критерия оценки такие фундаментальные понятия, как активационный барьер и энтропия [23]. Для оценки термодинамических свойств рабочей поверхности матриц алмаз- ных буровых коронок предложено деформировать ее твердым индентором (склеро- метрирование), так как линейные размеры активируемого в этом случае слоя соиз- меримы с теми, которые подвергаются воздействию частиц шлама горной породы в процессе бурения. Обобщение выполненных результатов исследований позволило предложить для характеристики матрицы бурового инструмента новый критерий γ, определяе- мый по результатам склерометрирования и представляющий собой отношение сред- ней величины активационных барьеров А вдоль трассы царапанья к среднему квад- ратическому отклонению σ индентора от его среднего положения в процессе цара- панья.

Так как σ = D , где D — дисперсия, то предлагаемый критерий имеет явно выраженный смысл, показывающий во сколько раз величина активационного барье- ра поверхности больше величины энтропии, производимой за единичный акт пла- стического деформирования материала матрицы.

Расчетные значения критерия γ позволяют утверждать, что наиболее износо- стойким при сопоставимых условиях бурения является материал матрицы ВК-6 с пропиткой медью. Это объясняется тем, что он имеет самое высокое значение акти- вационного барьера и наименьшую величину производимой энтропии. Такое сочета- ние свойств позволяет рекомендовать матрицу на основе указанного материала для бурения твердых высоко абразивных пород. Очевидно, что другие связки (см. табл. 2) могут быть использованы при бурении в менее абразивных горных породах. Интенсивность износа композиционного материала объемного слоя буровых коронок можно регулировать прочностью АС (табл.3).

С увеличением прочности СА, износостойкость композиционного материала объемного слоя коронок увеличивается пропорционально прочности СА. Выполненный в ИСМ комплекс исследований по установлению взаимосвязи между материалом, размером и формой алмазных зерен, концентрацией алмазов в материале, технологическими режимами изготовления и другими параметрами по- зволил разработать композиционный материал твесал на основе твердых сплавов с включениями СА. Одним из путей повышения износостойкости объемного слоя матрицы явля- ется оснащение его элементами твесала. Износостойкость твесала превышает примерно в 3 4 раза износостойкость вольф- рамосодержащей матрицы алмазных импрегнированных коронок при оснащении их СА одной прочности и зернистости. Отсюда актуально определение оптимального количе- ства вставок твесала в рабочем торце буровой коронки для обеспечения равномерно- сти изнашивания ее алмазсодержащей матрицы. Зная площадь поверхности, занимаемую вставкой твесала Sтв, определяем оп- тимальное количество вставок твесала, которое обеспечивает равномерность изна- шивания профиля рабочего торца алмазсодержащей матрицы буровой коронки.

Для определения работоспособности бурового инструмента, оснащенного элементами твесала из алмазов АС80Т, были проведены производственные испыта- ния, результаты которых представлены в табл. 5.

Табл. 5. Результаты сравнительных производственных испытаний вставок твесала в буро- вом инструменте

Как видим, оснащение инструмента элементами твесала повышает его изно- состойкость по калибрующей поверхности почти в 5 раз.

Анализируя результаты представленных исследований можно отметить, что состав компонентов композиционного алмазсодержащего материала может оказать существенное влияние на работоспособность бурового инструмента. Оптимальный состав материала должен определяться по разработанным методикам применительно к конкретным условиям эксплуатации инструмента с учетом свойств буримых гор- ных пород.