Аннотация

Колот А.В., Климченкова Н.В., Березниченко З.А., Кутковой И.П. - Пути совершенствования электромеханической системы мостового крана на основе повышения степени автоматизации. Статья посвящена повышению уровня автоматизации технологического процесса перемещения грузов кранами, за счет оснащенности грузоподъемных кранов приборами и устройствами безопасности с одновременным повышением их надежности и числа контролируемых параметров.

Постановка проблемы.

В настоящее время современные грузоподъемные краны являются источником повышенной производственной опасности. По данным Госнадзорхран труда Украины наблюдается устойчивый рост травматизма и аварий на грузоподъемных кранах. Такая ситуация обусловлена продолжающимся старением основных производственных фондов предприятий. Большинство кранов сделаны в 60-70-е годы прошлого века, что значительной мере касается мостовых кранов. Обновление кранового парка идет медленно: при норме ежегодного обновления в 8-10% имеем немногим более 1%.

Все это существенно влияет на эффективность производства в целом и на производительность и точность работы кранов в частности. Производительность во многом зависит от точности работы кранов. Характерной особенностью работы кранов является колебание подвешенного груза при его перемещениях в поперечных направлениях с определенной амплитудой. Перемещение грузов также сопровождается изменением большинства параметров электромеханической системы крана. Это создает дополнительные нагрузки в звеньях кинематической цепи, снижает быстродействие электромеханической системы крана.

Цель и задачи исследования.

Решение проблемы лежит в повышении уровня оснащенности грузоподъемных кранов приборами и устройствами безопасности с одновременным повышением их надежности и числа контролируемых параметров, что в свою очередь ведет к автоматизации технологического процесса перемещения грузов кранами. Автоматизация позволит объединить используемые приборы и системы безопасности в составе единой электромеханической системы крана и расширить ее функциональные возможности. Актуальность этой задачи усиливается стремлением ведущих мировых крановых (крановыпускающих) фирм применять безредукторные электроприводы с частотными и другими типами регулирования.

Одним из эффективных средств автоматизации является роботизация.

Роботизация довольно успешно проводится на специальных технологических кранах (кран-штабелерах, баланс-кранах и др.), что объясняется особенностями их эксплуатационных условий: небольшая площадь обслуживания, отсутствие опасных рабочих зон, соответствующий тип грузозахватных устройств.

Принципы построения электромеханических систем общетехнологических грузовых кранов(стреловых, башенных, мостовых) и их технические характеристики соответствуют полуавтоматическим системам, где без участия человека совсем не обойтись. Сказанное подтверждает структурный, динамический, позиционно-точностной и функционально-стоимостной анализ электромеханических систем этих кранов.

Класс мостовых кранов обладает тремя и более степенями подвижности, эти краны работают в прямоугольной или цилиндрической системе координат. В соответствующих литературных источниках [1, 2, 3, 4] широко представлены модели перемещения мостового крана с системой автоматического регулирования, среди которых система с регуляторами состояния, с модальным регулятором ТПН-АД , с относительной обратной связью по скорости двигателя и др. Все они в разной степени решают поставленную задачу. В [4] освещена эффективность различных вариантов гашения колебаний подвешенного груза на мостовых кранах при управлении электромеханической системой по разным законам.

Разработка способов и средств программного управления мостовыми кранами переведет их работу в полуавтоматический режим, повысит точность работы и производительность механизмов крана. На точность позиционирования перемещения грузов влияет ряд других параметров: статические ошибки упругих деформаций от весового воздействия грузов, зазоры в сопротивлениях, динамические ошибки в переходных процессах при срабатывании приборов и др. Повышение степени автоматизации электромеханической системы мостового крана позволит исключить влияние большинства параметров и сделать процесс позиционирования управляемым. Для этого необходимо, помимо нахождения оптимальных законов управления, разработать методику расчета способов перемещения грузами механизмами электромеханической системы крана, ориентированных на программное управление от микроконтроллеров.

Базовый способ перемещения грузов мостовым краном предполагает постоянное чередование направления движения крана, тележки и крюка. Процесс движения может быть разделен на циклы неустановившегося движения и движения с установившейся скоростью. В каждом цикле движения имеет место переходный электромеханический процесс. Для увеличения производительности крана используют совмещение операций: время пауз, в течение которого электродвигатель не включен и механизм не работает, занимают для навешивания груза на крюк или для его освобождения.

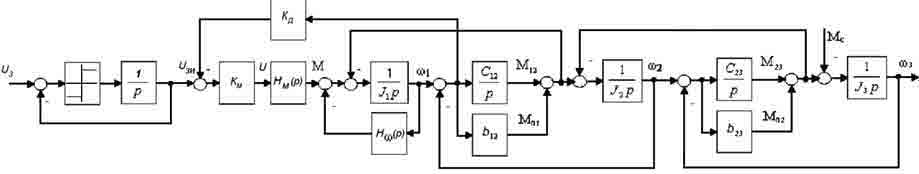

Известно, что электромеханическую систему мостового крана следует рассматривать как трехмассовую [1].Поведение любой электромеханической системы при перемещении грузов (в динамике) определяется ее параметрами, от которых зависит частота колебаний, значения моментов и усилий, нагружающих элементы механической части. Некоторые из них (моменты инерции, жесткость упругой связи, коэффициент вязкости) не зависят от разработчиков системы. Другие (характер изменения управляющих воздействий) существенно влияют на показатели качества ЭМС, поэтому необходимо давать их количественную оценку. Структурная схема трехмассовой электромеханической системы (ЭМС) мостового крана представлена на рисунке 1. За объект исследования взят механизм подъема и двигатель: АД-4 МТН; Pн=15 кВт; nнom=925 мин-1; Mнoм=154,8 Н•м; Jд=0,371 кг•м2; Механизм подъема – m1=1,9 т; Cy=785,7 H•м; V1зад=0,2 м/с; J1=0,096 кг•м2 . В трехмассовой электромеханической системе упругая связь между электродвигателем и механизмом перемещения (валы механической передачи) обладает конечным значением жесткости Су. Характерными величинами , которые следует учитывать при работе ЭМС с упругими связями, является момент двигателя М, момент сопротивления Мс момент инерции J перемещающихся масс (ротора двигателя, тележки, перемещающегося груза, пролетного строения), массы m (моста, тележки), коэффициенты жесткости С и вязкости в податливых звеньев, угловые скорости ω перемещающихся масс. Рассматривая электромеханическую систему механизма подъема нельзя не учитывать податливость пролетного строения мостового крана (имеет момент инерции J1 которое передает движение от двигателя с моментом инерции J3 к грузу с определенной массой и моментом инерции J3 На схеме, представленной на рисунке 1, все величины приведены к вращательному движению вала двигателя.

Автоматизированная электромеханическая система мостового крана, ориентированная на программное управление от микроконтроллеров, потребует совершенствования как технологических способов перемещения грузов, так и расчетов параметров ЭМС. В технологическом процессе перемещения грузов выделяют операции подъема и опускания груза и крюка, перемещения тележки и моста.

Рисунок 1 – Структурная схема трехмассовой системы мостового крана

Получив задание на перемещение груза, крановщик подает кран к месту погрузки. Опускает крюк. Стропальщик производит строповку. Затем осуществляют подъем груза на 200-300 мм, чтобы проверить равномерность натяжения стропов. Далее следует добавить контрольную технологическую операцию по измерению массы груза. Для чего необходим датчик веса груза. Информация о весе груза будет использована для выбора программы перемещения груза с учетом воздействия на груз инерционных сил. Инерционные силы приводят к раскачиванию груза, что удлиняет технологический процесс перемещения и снижает точность позиционирования груза.

Основную технологическую операцию по вертикальному перемещению груза следует проводить в два этапа. На первом этапе включают электродвигатель механизма подъема на низкую (ползучую) частоту вращения ротора (около 15-30 оборотов в минуту). За 1-1,5 оборота ротора произойдет выбор люфта в кинематической передаче механизма подъема, слабины каната и строп практически без механического нагружения вала электродвигателя и при неподвижном грузе [5]. В конце первого этапа получим достаточное натяжение каната под действием веса поднимаемого груза. Об этом можно будет судить по моменту увеличения электрического тока, потребляемого электродвигателем и отмеченного на шкале амперметра. После этого проводят второй этап технологической операции путем плавного повышения частоты вращения ротора до номинальной (расчетной). Команды про переход ко второму этапу вертикального перемещения груза может подавать крановщику стропальщик, который находится возле закрепляемого груза.

Следующие технологические операции по горизонтальному и вертикальному перемещению груза в заданное место проводят по известной технологии.

Основное внимание в этом способе перемещения следует уделить датчику веса груза. Измерения веса груза датчиками усилия вызывает ряд трудностей. Датчики роликового типа легко монтируются на кранах, но недостаточно надежны в эксплуатации и не для всех кранов применимы. Датчики, предназначенные для установки под опору подшипника грузовой лебедки, требуют выполнения симметричной навыки двух ветвей каната на барабан, а при установке - внесения изменений в конструкцию крана. Наиболее удачным вариантом могут стать микроэлектронные датчики с воспроизведением тензоэлектрического эффекта и датчики микроперемещений индуктивные и оптические, устанавливаемые в силовых контурах нагружения крана или на тросе, что отражено на рисунке 2. Их использование также требует автоматизации процессов управления, контроля и диагностики на кране.

Таким образом, в структурную схему, представленную на рисунке 1, следует внести изменения. Все выше предложенные изменения осуществляются для повышения степени автоматизации ЭМС мостового крана и позволяют контролировать процесс изменения момента двигателя. Суть сказанного раскрывает структурная схема трехмассовой электромеханической системы мостового крана, приведенная на рисунке 3.

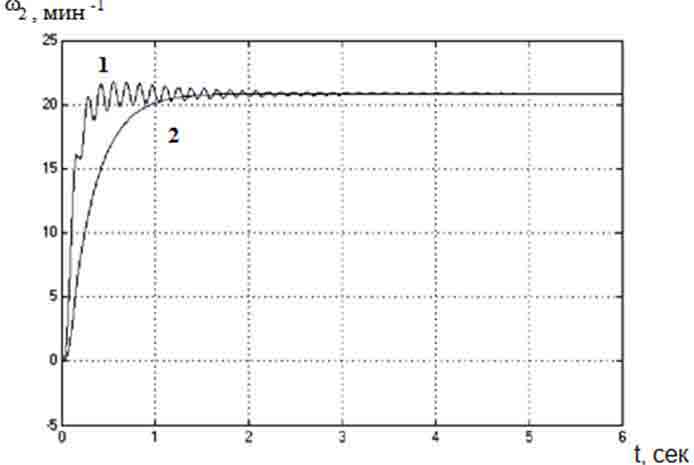

При моделировании процесса подъема груза в трехмассовой электромеханической системе мостового крана (базовой, с учетом изменений) был использован программный пакет Matlab в приложении Simulink. На рисунке 4 показано изменение скорости электромеханической системы для разных систем управления.

Рисунок 2 – Общий вид датчиков и схема установки датчиков на кранах: а) тензометрический датчик; б)датчик микроперемещений; в) схема установки тензодатчика на трос; г)датчик усилия тензометрический, устанавливаемый на разрыв троса.

Рисунок 3 – Структурная схема трехмассовой системы мостового крана с учетом предложенных изменений

Рисунок 4 – Изменение параметров электромеханической системы 1-в базовой системе управления; 2-с учетом предложенных изменений.

Выводы и рекомендации.

Анализируя результаты проведенных исследований можно сделать следующие выводы и рекомендации:

- переход от ручного управления краном к автоматическому, который вызывает интерес у мировых крановых фирм. Возможен при разработке методики расчета параметров автоматизированной электромеханической системы грузоподъемных кранов, которые постоянно изменяются при перемещении грузов;

- лучшие результаты по гашению колебаний дала автоматизированная система управления электромеханической системой мостового крана. Она может реализовывать усовершенствованные технологические способы перемещения грузов мостовым краном, регулировать величину момента двигателя, выбирать люфты в кинематической цепи крана, снижать ударные нагрузки на механизмы и конструкцию крана. Даст возможность повысить степень управляемости позиционированием груза и решит задачи по обеспечению эффективности процесса транспортировки грузов в производственном процессе;

- направлением дальнейших исследований является введение системы микропроцессорного программного управления, учитывающей геометрические и динамические характеристики груза. Это повысит степень автоматизации в работе механизмов крана;

- для безопасного проведения отдельных операций технологического процесса перемещения грузов краном в систему управления введены датчики, указатели, ограничители, но большинство из них физически и морально устарело. К ним можно отнести: устройство наведения грузозахватного приспособления на поднимаемый груз и опускаемого груза в конечное положение; определитель веса поднимаемого груза; указатель вылета стрелы; определитель грузового момента; указатель угла поворота стрелы по отношению к горизонтальной оси вращения; датчики исходных параметров для трех этапов перемещения груза; блокировки двигателя в случае превышения допустимых пределов по некоторым параметрам и др. Автоматизированная электромеханическая система потребует их обновления. Без машиниста совсем обойтись не удастся, поэтому он должен иметь возможность в любой момент времени может прекратить выполнение операции. Безопасная эксплуатация крана и исключение аварийных ситуаций требуют введения в систему автоматического управления некоторых текущих параметров.

Список использованой литератури

- Герасимяк Р.П., Лещев А.А. Анализ и синтез крановых электромеханических систем. Одесса: СМИЛ, 2008, - 192 с.

- Динамика электромеханических систем механизмов циклического действия: Уч. Пособие/ Р.П. Герасимяк.- Одесса:1996-48 с.

- Толочко О.И., Бажутин Д.В. Сравнительный анализ методов гашения колебаний груза, подвешенного к механизму поступательного движения мостового крана. Вісник ДонНТУ. Збірка наукових праць. Тематичний вип. 113 - Донецьк, ДонНТУ, 2010 - 22-28 с.

- Спосіб вертикального переміщення вантажів краном / Н.В.Клімченкова, А.М. Спаська (Україна), № 27558, В 66719,00. Заяв. 23.05.2007, Бюл. № 18.