При производстве медных индукторов, используемых в электровозо- и машиностроении, для повышения их ресурса весьма важной является разработка различных способов защиты от окалинообразования и прогорания. Наиболее эффективным и технологичным способом является разработка и применение защитных стеклоэмалевых покрытий с повышенной термостойкостью. В связи с этим целесообразно использование прежде всего однослойных безгрунтовых стеклоэмалевых покрытий.

Одним из эффективных способов их защиты является использование однослойных безгрунтовых стеклоэмалевых покрытий. Основным фактором, от которого зависят эксплуатационные свойства защитных стеклоэмалевых покрытий, является их прочность сцепления с металлом, обусловленная главным образом структурой и фазовым составом переходного слоя

Формированию покрытия на меди в некоторых исследовательских работах [1] уделяется особое внимание. Однако имеющиеся сведения об этой стадии эмалирования достаточно противоречивы. Даже сущность протекающих

Как известно [2], однослойные стеклоэмалевые покрытия для меди сравнительно легкоплавки и их состав обычно базируется на основе систем R2О — PbO — B2О3 — SiО2. В качестве легкоплавкого компонента в данной системе используется PbO. Однако с учетом жестких требований экологии наличие в составе разрабатываемого покрытия соединений, содержащих свинец крайне нежелательно. Поэтому не менее актуальная задача — синтез бессвинцовых защитных покрытий.

С этой целью были приняты определенные концентрационные ограничения основных оксидов (мас. %):

Для изучения способности к стеклообразованию стекломатриц были синтезированы 18 стекол различных составов, приведенных в табл. 1.

Таблица 1

| № шихты | SiО2, мас. % | B2О3, мас. % | Na2О, мас. % | K2О, мас. % | Al2О3, мас. % | CaO, мас. % | BaO, мас. % | Состояние материала после варки |

| 1 | 48,0 | 4,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 2 | 48,0 | 10,4 | 12,2 | 9,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 3 | 48,0 | 16,0 | 9,0 | 7,0 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 4 | 44,0 | 4,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 5 | 44,0 | 8,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 6 | 44,0 | 12,0 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 7 | 40,0 | 16,0 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 8 | 40,0 | 8,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 9 | 32,0 | 16,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 10 | 45,6 | 11,2 | 13,1 | 10,1 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 11 | 36,0 | 13,6 | 17,2 | 13,2 | 7,0 | 5,0 | 8,0 | Желтое стекло |

| 12 | 36,0 | 16,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 13 | 44,0 | 4,8 | 17,5 | 13,7 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 14 | 40,0 | 10,0 | 16,9 | 13,1 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 15 | 44,8 | 13,6 | 12,2 | 9,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 16 | 41,0 | 11,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 17 | 44,8 | 11,2 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Бесцветное стекло |

| 18 | 44,0 | 10,0 | 14,7 | 11,3 | 7,0 | 5,0 | 8,0 | Желтое стекло |

Температура варки эмалевых стекол составляет около 1200 °С, поэтому испытания проводили путем плавления шихт в фарфоровых лодочках для получения стеклоэмалевых фритт при температуре

Поскольку для защитных стеклоэмалевых покрытий особое значение имеет прочность сцепления с металлом, а также согласование температурного коэффициента линейного расширашя (ТКЛР) металла (162×10−7 К−1) и эмали, необходимо было изучить эти свойства для всех 18 составов фритт. С этой целью было приготовлено 18 шликеров эмалей, которые имели следующий состав (мас. %): фритта — 100; сверх 100 — глина

При обжиге полученных эмалей на меди формировались прозрачные бесцветные покрытия, в большинстве своем имеющие гладкую, ровную, без посторонних включений поверхность. Оптимальная температура обжига эмалевых покрытий составила 850 °С.

Далее составы эмалей подвергались испытаниям на прочность сцепления по методике ступенчатой вытяжки [3], ТКЛР определяли на вертикальном кварцевом дилатометре

Таблица 2

| № состава | Средний индекс сцепления при 7 миллиметровой вытяжке, % | ТКЛР α×107, К−1 |

| 1 | 70 | 120 |

| 2 | 88 | 130 |

| 3 | 78 | 115 |

| 4 | 68 | 115 |

| 5 | 70 | 117 |

| 6 | 84 | 125 |

| 7 | 78 | 115 |

| 8 | 65 | 120 |

| 9 | 63 | 118 |

| 10 | 91 | 135 |

| 11 | 70 | 115 |

| 12 | 65 | 117 |

| 13 | 69 | 120 |

| 14 | 60 | 118 |

| 15 | 86 | 127 |

| 16 | 63 | 120 |

| 17 | 84 | 125 |

| 18 | 88 | 130 |

На прочность сцепления эмалей с медью большое влияние оказывают так называемые

С этой целью вышеупомянутая система была модифицирована добавками оксидов Fe3О4, MnО2 и Co2О3, вводимых в помол при приготовлении шликера. Оксиды NiO, СоО и Сг2О3, используемые как оксиды сцепления для грунтовых эмалей для стали, были исключены из исследований, так как обладают низкой электрохимической активностью по отношению к меди и, по нашему мнению, не способствуют ее электрохимической коррозии и повышению прочности сцепления.

Выявлено, что оптимальными свойствами обладают эмали с добавками Co2О3, Fe3О4 и MnО2 в количествах

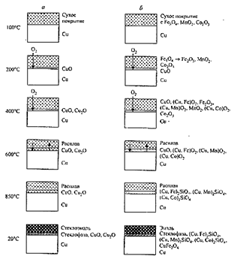

При разработке технологии защиты медных индукторов с применением стеклоэмалевых покрытий важно изучить сущность процесса формирования покрытия при обжиге. Проведенные исследования позволили выявить следующую последовательность процессов, протекающих при формировании стеклоэмалевых покрытий при обжиге (рис. 1).

а — без добавок; б — с добавками Fe3О4, MnО2, Co2О3;

Температура (°С): 1 — 100, 2 — 200, 3 — 400, 4 — 600, 5 — 850, 6 — 20

Рисунок 1 — Схема формирования бессвинцовой силикатной эмали на меди

При использовании эмали без добавок оксидов Fe3О4, MnО2 и Co2О3 до момента оплавления частиц фритты при температуре 580°С кислород воздуха, проникая сквозь пористый слой, окисляет медь в интервале температур

В случае введения при помоле добавок Co2О3, Fe3О4 и MnО2 процесс формирования покрытия на меди носит иной характер. Присутствие активаторов сцепления в контактной зоне усиливает химическую активность взаимодействующих фаз и способствует протеканию следующих электрохимических реакций:

Fe2О3 + 2Cu = 2FeO + Cu2О,

Fe2О3 + Cu = 2FeO + CuO,

Fe2О3 + Cu2О = 2FeO + 2CuO,

MnО2 + 2Cu = MnO + Cu2О,

MnО2 + Cu = MnO + CuO,

MnО2 + Cu2О = MnO + 2CuO,

Co2О3 + 2Cu = 2CoO + Cu2О,

Co2О3 + Cu = 2CoO + CuO,

Co2О3 + Cu2О = 2CoO + 2CuO.

Появляются CoO, FeO, и MnO, взаимодействующих с CuО с образованием твердых растворов (Cu, Fe)О2, (Cu, Mn)О2 и (Cu, Co)О2, которые взаимодействуют с силикатным расплавом, в частности с анионами [SiО4]4−, и образуют соответствующие силикаты

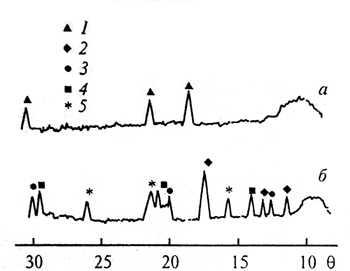

а — без добавок; б — с добавками Fe3О4, MnО2, Co2О3;

θ — угол Брэгга (град);

1 — CuО, 2 — (Cu, Fe)2SiО4, 3 — (Cu, Mn)2SiО4, 4 — (Cu, Co)2SiО4, 5 — CuFe2О4

Рисунок 2 — Рентгенограммы эмалей на меди

Это подтверждается электронно-микроскопическими исследованиями переходного слоя. Покрытие с добавками Co2О3, Fe3О4 и MnО2 в отличие от покрытия без добавок имеет ярко выраженный переходный слой между покрытием и медью. Кроме того, поверхность металла более распушена в результате прошлых электрохимических реакций. Поэтому при наличии добавок Co2О3, Fe3О4 и MnО2 прочность сцепления, обеспечиваемая промежуточным оксидным слоем Cu2О и СuО, связанным со стеклоэмалью, повышается вследствие образования силикатов и шпинелей, пронизывающих стеклофазу.

Таким образом, выявлен механизм процесса формирования покрытия на меди и установлена роль в этом процессе добавок Fe3О4, MnО2 и Co2О3, введение которых при помоле шликера увеличивает прочность сцепления покрытия и его термостойкость.

Список литературы

1. Журавлев, Г. И. Химия и технология термостойких неорганических покрытий / Г. И. Журавлев. — Л.: Химия. Ленингр. отд-ние, 1975. — 200 с.

2. Петцольд, А. Эмаль и эмалирование: Пер. с нем. / А. Петцольд, Г. Пешманн — М.: Металлургия, 1990. — 576 с.

3. Методы и средства исследований и контроля в стеклоэмалировании: Учеб. пособие / Под ред.