Известно, что при изготовлении низкотемпературных легкоплавких эмалей [1–3] особые трудности связаны с обеспечением необходимой прочности сцепления стеклослоя со сталью. Это объясняется тем, что понижение температуры обжига грунтового покрытия приводит к замедлению реакций, обусловливающих его связь с металлом. В более вязком эмалевом расплаве понижается растворимость окислов железа и уменьшается подвижность катионов переменной валентности (кобальта, никеля, марганца и др.), играющих значительную роль в протекании электрохимической коррозии металлов. В связи с отмеченным лишь одним увеличением концентраций соединений кобальта и никеля для низкотемпературных эмалей нельзя достигнуть требуемой прочности закрепления грунтового слоя со сталью.

В данной работе был изучен вопрос влияния ионов фтора на прочность сцепления эмалевого слоя со сталью. Широко используемые в эмалировочной промышленности криолит, плавиковый шпат, кремнефториетый натрий и другие фториды оказывают различное влияние на свойства эмалевого покрытия [4–6]. В грунтовых эмалях фториды используются в основном в качестве плавней, в покровных, помимо флюсующего действия, они вызывают глушение силикатных стекол и существенно изменяют их химическую устойчивость [3]. По данным [4], ионы фтора повышают кислотность эмалей, что свидетельствует о преобладании в таких расплавах железа в закисной форме. Последнее, как отмечают авторы [5], положительно влияет на смачивающую способность расплавов и практически не изменяет прочности оцепления грунта со сталью.

По нашему мнению, эффективное влияние ионов фтора на ослабление структурной сетки стекла и понижение вязкости расплавов нельзя считать только положительным факторам в случае обжига грунтовых покрытий при низких температурах

В данной работе в качестве исходной была принята синтезированная нами низкотемпературная марганецсодержащая грунтовая эмаль следующего состава: Si2О; Na2О; B2О3; TiО2; CaO; MnО2(9,0 вес. %); Fe2О3 (8,0 вес. %); CoO (1,2 вес. %). Эмаль отличается от широко используемых в промышленности фритт тем, что не содержит ионов фтора, а покрытия на ее основе обжигаются в интервале температур

Шихты грунтов готовили из технических сырьевых материалов и плавили в шамотных тиглях в лабораторной электрической печи при температуре

Результаты исследования

Таблица 1 — Свойства опытной эмали, сплавленной на различных фторсодержащих материалах

| Фритта | Фторсодержащий материал | Количество вводимого фтора сверх 100 вес. ч. стекла | Температура начала размягчения, °С | Водоустойчивость, мг |

| Исходная | — | — | 507 | 30,6 |

| № 1 | Кремнефтористый натрий | 2 | 500 | 8,42 |

| № 2 | Кремнефтористый натрий | 4 | 482 | 7,45 |

| № 3 | Фтористый натрий | 2 | 495 | 7,45 |

| № 4 | Фтористый натрий | 4 | 483 | 2,52 |

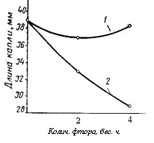

Рисунок 1 — Влияние фтора на плавкость эмалей при введении его кремнефтористый натрием (1) и фтористым натрием (2). Температура опыта 750 °С

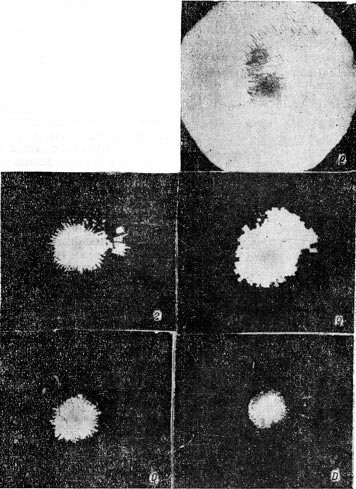

а — без фтора; б — с 2 и в — с 4 вес. ч. фтора, введенного кремнефтористым натрием; г — с 2 и д — с 4 вес. ч. фтора, введенного фтористым натрием

Рисунок 2 — Внешний вид и характер разрушения грунтового эмалевого покрытия, обожженного при температуре 750 °С

Текучесть грунтовых расплавов уменьшается при

Для определения влияния фтора на качество грунтового покрытия и прочности его сцепления со сталью исследуемые фритты размалывались мокрым способом в фарфоровых барабанах по следующей раскладке (вес. ч.): фритта — 100; глина

Прочность сцепления исследуемых эмалей оценивалась визуально, после разрушения эмалевого слоя образцов на механическом копре при работе удара 0,88 кГм. Результаты опытов показали (рис. 2), что наилучшей прочностью сцепления обладает эмаль, не содержащая ионов фтора.

Таким образом, на основе проведенных исследований установлено отрицательное влияние фторидов на смачивающую способность расплавов и прочность связи покрытия со сталью для низкотемпературных эмалей. В связи с этим нецелесообразным является введение фторидов (в обычно применяемых концентрациях) в составы грунтовых покрытий, обжигаемых при низких температурах

Литература

1. Петцольд, А. Эмаль / А. Петцольд — М.: Металлургиздат, 1961, № 3.

2.

3. Варгин В. В., Гуторова Л. Л. В сб.:«

4. Беляев Г. И. В сб.: «Эмаллирование металлов», Киев, 1962.

5. Беляев Г. И., Пономарчук С. М., Баринов Ю. Д.,

6. Эмалированние металлических изделий / Под ред. В. В. Варгина. — Л.: Машиностроение, 1972. — 494 с.