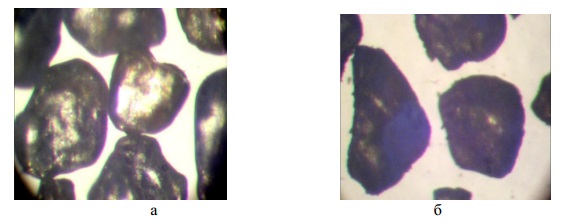

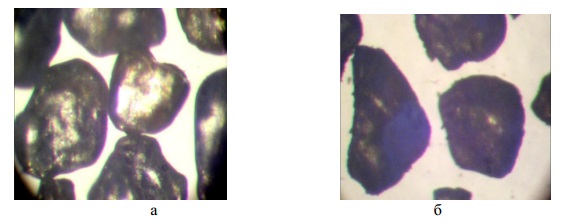

Рисунок 1 – Изменение зерновой структуры песка: а – исходное состояние песка, б – после восьмикратного оборота

Автор: Н.С. Евтушенко

Источник: Вісник НТУ «ХПІ». 2013. № 43 (1016)

Описание: В статье исследованы физико-механические свойства регенерируемых песков для приготовления холодно-твердеющих смесей на смолах с олигофурфурилоксисилаксановым связующим (ОФОС) для изготовления качественных отливок из черных и цветных сплавов

Введение. Одним из главных условий получения высококачественных отливок является использование качественных формовочных и стержневых смесей. Поскольку смеси оказывают сложное и многообразное на весь технологический процесс производства отливок, они должны обладать многими свойствами. Благодаря своим технологическим преимуществам процесс использования холодно-твердеющих смесей (ХТС) на смолах широко применяется в литейном производстве, однако одним из существенных сдерживающих факторов является высокая стоимость смеси. Обычно она складывается из стоимости кварцевого песка, связующего и отвердителя. При этом наиболее дорогими являются химические составляющие смеси: связующее и отвердитель. На их долю приходится 60…65% стоимости формовочной смеси при использовании свежего кварцевого песка [1]. Уменьшение себестоимости смеси возможно за счет снижения содержания связующего до минимума, необходимого для достижения смесью необходимых прочностных характеристик. Уменьшение количества связующего так же положительно сказывается и на экологической обстановке литейного участка.

Анализ последних исследований и литературы. Расход связующего напрямую связано с качеством применяемого песка. Наиболее оптимальным является использование мытого и классифицированного песка, с содержанием глинистой составляющей не более 0,5%, и основной фракцией песка 0,2...0,315. Согласно многочисленным рекомендациям, при работе с химически твердеющими формовочными смесями содержание глинистой составляющей не должно превышать 0,5% [2, 3]. Авторы [4] подчеркивают, что количество глинистых частиц в песках, предназначенных для химически твердеющих стержневых смесей, не должно превышать 0,2-0,5% (преимущественно 0,2%). В Европе и США литейные производства стремятся работать на песке с содержанием глинистой составляющей менее 0,2% [5].

Использование песка с большим процентом глинистой составляющей и более мелкозернистого влечет увеличение необходимого количества связующего, следовательно смесь становится дороже и увеличиваются вредные выбросы в атмосферу цеха. Обогащенный песок значительно дороже карьерных песков и отправлять его в отвал после выбивки экономически и экологически невыгодно. Поэтому наиболее рациональным решением является повторное использование песков, что позволит значительно снизить стоимость смеси.

В связи с этим изучение материалов, используемых для изготовления формовочных и стержневых смесей, а также понимание теоретических основ формирования их свойств являются фундаментом проектирования литейной технологии и получения высокого качества отливок, а значит является актуальной задачей литейного производства.

Цель исследований. Целью исследований является изучение свойств отработанных песков ХТС на смолах с олигофурфурилоксисилаксановым связующим (ОФОС).

Формовочные пески – основной компонент формовочных и стержневых смесей, в формовочных смесях они составляют до 95% всей массы смеси, а в стержневых – 95…97%. В специализированных изданиях по литейному производству требования к формовочным пескам формулируются с учетом требований технологии и экономики.

В настоящее время наиболее широко применяются кварцевые формовочные пески: более 90% всех песков, потребляемых литейным производством. Это объясняется прежде всего широкой распостраненностью песков в природе. Кроме того, с точки зрения литейной технологии, кварцевый песок имеет ряд несомненных преимуществ: высокую температуру плавления (1713?С); высокую твердость (7 по шкале Мооса), способствующую хорошей сопротивляемости истирающему действию в процессах приготовления смесей, изготовлению форм и стержней и при выбивке и очистке отливок; химическую инертность при обычных температурах (рН чистого кварцевого песка 7; не изменяет своих свойств под влиянием кислорода воздуха и воды, а также минералов, присутствующих в песках); хорошую смешиваемость с различными компонентами смесей; хорошую смачиваемость водой, а также в большей или меньшей степени всеми применяемыми связующими материалами;универсальность (применяемость при изготовлении отливок из различных сплавов).

Пески должны быть хорошо отсортированы по зерновому составу. Наиболее предпочтительны для всех процессов изготовления отливок из чугуна пески среднезернистые с размером зерен 0,18…0,22 мм, так как более крупнозернистый песок не позволяет получать отливки с гладкой поверхностью. Для изготовления отливок из сталей рекомендуются крупнозернистые пески (фракции 0,3…0,35 мм) , как более термостойкие[2].

Для приготовления ХТС используют кварцевые пески с влажностью 0,3…0,5 %. Повышенная влажность замедляет отверждение песка. Температуру песка следует поддерживать 18…30 0С [3].

Авторы [4, 6] утверждают, что для смесей, содержащих синтетические смолы, твердеющие в присутствии катализаторов, предельная влажность не должна быть выше 0,1%, температура песка должна быть не выше 29…250С. При более высокой температуре снижается живучесть смеси.

В работе изучались ХТС на основе олигофурфурилоксисисиласанов. Это новое экологическое связующее, разработанное в НТУ «ХПИ» [7]. Олигомерное связующее представляет собой подвижную жидкость темно- коричневого цвета, которая отверждается под действием кислотных отвердителей. Связующее не имеет в своем составе ядовитых либо отравляющих веществ – типа мочевиноальдегидных либо феноло- формальдегид-фуральных смол, которые изначально имеют в своем составе фенолы и альдегиды и выделяют их при термической деструкции связующих во время заливке формы расплавленным металлом.

Методы исследований. В качестве изучаемых параметров были выбраны физико-механические показатели свойств формовочной смеси. Механические свойства смесей являются одним из важных факторов, определяющих возможность получения качественных отливок. Одним из основных механических свойств является прочность смесей на сжатие, определяемая по стандартной методике [8, 9]. Для рентгенографического фазового анализа песков использовалась методика [10].

Результаты исследований. При приготовлении смеси в качестве наполнителя использовали кварцевый песок марки 2К1О102 ГОСТ 2138 – 91. Смесь готовили традиционным для ХТС способом. На 100 в.ч. кварцевого песка по ГОСТ 29234.0 – 91 добавляли 1,0 в.ч. 50–70 % водного раствора кислотного катализатора, смесь тщательно перемешивали на протяжении 60 секунд, потом к этой смеси добавляли 2 в.ч. связующего и снова тщательно перемешивали на протяжении 120 секунд. Смесь заформовывали в 9-местную пресс форму, которая используется для исследования свойств ХТС, выдерживали в течение 30 минут и образцы извлекали из формы. Затем их помещали в муфельную печь и при температуре 800?С выдерживали в течение часа. По истечении времени образцы рассыпались и из песка снова изготовляли образцы. Этот процесс повторяли 8 раз. Каждый раз изучали структуру зерен песка с помощью электронного микроскопа с увеличением в 112 раз. Со временем наблюдалось появление «бархатной» пыли на зернах песка. На рисунке 1 представлены снимки песка в исходном состоянии и после восьмикратного оборота. Предположительно считаем, что «бархатная» пыль на зернах являются коксовой составляющей смолы.

Основной целью регенерации является восстановление зернового состава песка и удаления пленок вяжущего из зерен кварцевого песка. Наиболее рациональным решением является регенерация холоднотвердеющих смесей. Наибольшее распространение получили механический и термомеханический способы регенерации.

При механической регенерации происходит удаление пленок вяжущего от кварцевых песчинок за счет механического перетирания смеси. Пленки связующего разрушаются с образованием пыли, удаляется системами пылевсасывания. Большой процент повторного использования регенерата (90% при фуран-процессе, 60-70% при альфа-сет процессе), компактность установок и высокая производительность сделали процесс наиболее востребованным. Технологическая схема механической регенерации включает в себя процессы выбивания формы, дробления спеченных кусков смеси, механического перетирания смеси, охлаждения регенерата, пылеудаления. Современные установки регенерации весьма разнообразны и позволяют учитывать индивидуальную специфику литейных производств [1].

Рисунок 1 – Изменение зерновой структуры песка: а – исходное состояние песка, б – после восьмикратного оборота

Для исследования составов отработанных песков был проведён рентгенографический фазовый анализ. Рентгеносъёмка проводилась на аппарате ДРОН-3.0 в медном излучении (?=1,54?А) с монохроматором на дифрагируемом пучке при U=30кВ, I=30А.

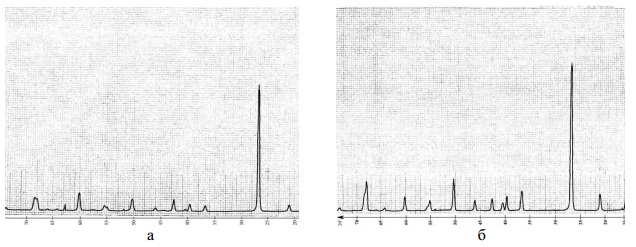

Дифрактограммы снимались в угловом интервале 2?=16…75° и приведены на рис. 2.

Установлено, что на дифрактограммах присутствует только кварц. Других элементов в песке не выявлено. Сравнение дифрактограмм показывает, что первая дифрактограмма отличается от восьмой повышенной дисперсностью кварца. Это объясняется тем, что при повторном использовании песков идет процесс истирания его зерен.

Рисунок 1 – Дифрактограммы: а – свежого песка; б – регенерата піосле восьмикратного оборота.

Выводы 1. Для изготовления ХТС с использованием смолы ОФОС целесообразно использовать мытый песок, с содержанием глинистой составляющей не более 0,2...0,5%, и основной фракцией песка 0,2...0,315. 2. Для уменьшения стоимости ХТС отработанные смеси необходимо регенерировать используя механический и термомеханический способы регенерации. 3. Исследования отработанных песков показали, что со временем на поверхности зерен песка наблюдалось появление «бархатной» пыли. «Бархатная» пыль на зернах является коксовой составляющей смолы. Рентгенографический фазовый анализ показал, что на дифрактограммах присутствует только кварц. Других элементов в песке не выявлено. Сравнение дифрактограмм показывает, что первая дифрактограмма отличается от последующих повышенной дисперсностью кварца.

Литература:

1. Трещалин А.В. Технология регенерации для ХТС- процессов / Трещалин А.В. // Литье Украины. – 2008. –№7(95).

2. Болдин А.Н. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: справочник /Болдин А.Н., Давыдов Н.И., Жуковский С.С и др. – М.: Машиностроение, 2006. – 507 с.

3. Жуковский С.С. Холоднотвердеющие смеси в современных технологиях изготовления стержней и форм. //Литейщик России. – С.10-16.

4. Калашникова А.Я. Формовочные материалы и смеси для прогрессивных технологических процессов изготовления форм и стержней/ Калашникова А.Я.,Галкин Г.П.. – М: НИИМаш.– 1976. – 59с.

5 Бройтман О.А. Современные методы испытаний формовочных материалов и песчано- смоляных смесей /Бройтман О.А., Бусби Э.Д., Стэнклиф М.Р. //Литейщик России. – 2009. – №8. – C. 20–34.

6. Жуковский С.С. Синтетические литейные связующие для новых технологических процессов. / Жуковский С.С., Коршаков А.Г. //Литейщик России. – 2009. – № 1. – С. 27–31.

7. Патент на корисну модель № 23593 Україна. Спосіб одержання холоднотвердіючих сумішей. Авторів Каратєєв А.М., Пономаренко О.І., Євтушенко Н.С. та ін. Опубл. 25.05.2007. Бюл. № 7, 2007 р.

8. Медведев Я.И. Технологические испытания формовочных материалов. /Медведев Я.И., Валисовский И.В. – М.: Машиностроение. – 1973, 312с.

9. ГОСТ 23409.7-78. Пески формовочные, смеси формовочные и стержневые. Методы определения прочности при сжатии, растяжении, изгибе и срезе. – Введен 01.01.80

10. Структура и физические свойства твердого тела. Лабораторный практикум. / Под ред. Палатника Л.С. . – Киев: Вища шк. – 1983, 264с.