Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження

- 3. Об'єкт дослідження

- 4. Експериментальна частина

- 5. Обговорення результатів

- Висновки

- Перелік посилань

Вступ

Для успішного створення нових технологій конверсії органічної маси вугілля (ОМВ) в рідкі продукти необхідне розуміння хімізму процесу розчинення, встановлення взаємозв’язку між структурою і розчинність речовин у тому чи іншому розчиннику.

При обробці вугілля низькокиплячими розчинниками вихід екстрактів досягає 10 % для кам’яного вугілля низької стадії і 1 % для вугілля середньої стадії метаморфізму. Численні дослідження, спрямовані на збільшення їх розчинності, переслідують, як практичну мету – раціональне використання величезних запасів вуглеводневої сировини, так і прагнення вивчити структуру горючих копалин. Одним з методів збільшення розчинності є алкілювання галоїдних алкілів в присутності кислот Льюїса, а також алкілування суспензії вугілля гідроксилом тетраалкиламмонієм [1].

Одним з нових перспективних методів отримання рідких продуктів з твердих горючих копалин є термохімоліз. Водночас, для проведення термохімоліза використовують нагрів, який призводить до каталітичного розщеплення окремих хімічних зв’язків. Результатами термохімоліза є формування полярних алкілюючих продуктів з малою молекулярною масою, які легко піддаються хроматографічному аналізу [2].

1. Актуальність теми

Термохімоліз представляє поліпшену форму аналітичного піролізу, що включає нагрів проби у присутності гідроксиду тетраметиламонію. Метод був розроблений болгарськими та французькими вченими стосовно до дослідження торфів і бурого вугілля [3]. Основна перевага методу полягає в тому, що він дозволяє отримати значно більшу кількість рідких продуктів в порівнянні з звичайними, сухими

варіантами низькотемпературного піролізу [4].

Ефективність термохімоліза заснована на реакціях метилювання кисневмісних груп у поєднанні з термодеструкцією в температурному інтервалі 400–500 °С, що призводить до руйнування міжмолекулярних взаємодій в ОМВ. Раніше, нами був випробуваний метод термохімоліза для вивчення кам’яного вугілля [5].

2. Мета і завдання дослідження

Мета дослідження: порівняльне вивчення структурно-групового складу продуктів стандартного напівкоксування, термофільтраціі у відцентровому полі і полярної фракції рідких продуктів термохімоліза донецького вугілля різних генетичних типів за відновленістю (ГТВ), а також виявлення взаємозв’язку між виходом рідких продуктів термохімоліза і структурою вихідного вугілля.

Завдання дослідження: руйнування міжмолекулярних взаємодій між кисневмісними групами шляхом метилювання в поєднанні з термодеструкцію в температурному інтервалі 400–500 °С.

3. Об’єкт дослідження

В якості об’єктів дослідження були взяті дві пари Донецьких різновідновленого вугілля марок Д і Ж. Досліджувані вугілля відбиралися від довколишніх пластів шахти Трудовська

, Гагаріна

, відстань між якими в стратиграфічному розрізі становило менше 100 м, це дозволило виключити вплив метаморфізму вугілля на результати досліджень [6].

4. Експериментальна частина

Для вирішення поставленого завдання використовували ІЧ-спектроскопію з перетворенням Фур’є і технікою дифузного відбиття (DRIFT), яка дає можливість отримання спектрів порошків. Цей метод аналізу широко використовується в вуглехімії [7] і т. д. Великою перевагою FT-IR методу це можливість використання комп’ютера для цифрового накопичення та обробки даних, що дозволяє проводити операції розширення і звуження спектрів, їх порівняння або синтез, факторний і кореляційний аналіз, показ і друк кривих, програмований контроль експерименту, корекцію базової лінії. Метод базової лінії дозволяє частково усунути наслідки відхилення від закону Ламберта-Бера, обумовлений неоднорідністю зразків, присутністю частинок більшого розміру в порівнянні з довжиною хвилі [8].

Термообробку проводили з використанням різних варіантів піролізу:

- в умовах стандартного напівкоксування в реторті Фішера;

- в центрифузі ХПІ;

- в умовах термохімоліза [5].

Для проведення термохімоліза 1–2 грами вугілля поміщали в керамічний човник, рівномірно розподіляли по всьому об’єму, туди додавали кілька крапель (0,1–0,2 мл.) тетраметиламонію у вигляді 25 % об. розчину в метиловому спирті і витримували 12 годин для випаровування розчинника. Потім човник разом з пробою вводили в піч, попередньо нагріту до 400 °С. Піроліз проводили в струмі азоту (100 мл/хв) протягом 1 години. Рідкі продукти термохімоліза через холодильник відводилися в пастку з хлороформом, вміщену в крижану баню −20 °С (рис. 1)

Рисунок 1 – Установка для проведення термохімоліза

(анімація: 8 кадрів, 7 циклів повторення, 42 кілобайт)

1 – піч; 2 – човник з вугіллям; 3 – холодильник; 4 – пастка з хлороформом; 5 – крижана баня.

Розподіл отриманих продуктів проводили методом хроматографування на колонці. Нерухомою фазою служив силікагель крупністю 0,2–0,5 мм, попередньо активований при 200 °С протягом 2-х годин. В якості елюентів використовували суміші гексану і діетилового ефіру (Et2O) в різних процентних співвідношеннях. При цьому були зібрані такі фракції: 1-а фракція – гексанова, 2-а фракція – 10 % Еt2O в гексані, 3-я фракція – 20 % Еt2O в гексані, 4-а фракція – 50 % Еt2O в гексані, 5-а фракція – полярна

містить не розчинні у зазначених розчинниках з’єднання [5].

Перші чотири фракції були вивчені методом газо-хромато-мас-спектрометрії. П’ята полярна

фракція вивчена за допомогою методу ІЧ-спектроскопії з Фур’є перетворенням і технікою дифузного відбиття (DRIFT), який займає особливе місце серед інструментальних методів дослідження вугілля і процесів їх термічній деструкції, що дозволяє отримувати якісні спектри цих складних природних об’єктів [5].

ІЧ-спектри вугілля реєстрували на спектрометрі Bruker

FTS-7 з використанням техніки DRIFT. Корекцію базової лінії проводили з використанням комп’ютерної програми Origin

. Побудова базової лінії проводили за відомими точкам локальних мінімумів на спектрі, які реєструються при певній довжині хвилі і є характеристичними для всіх ІЧ-спектрів вугілля. Структурний аналіз вугілля і їх продуктів по DRIFT-спектрам проводили шляхом відшукування характеристичних смуг поглинання, віднесення їх до відповідних функціональних групах, напівкількісного обчислення інтенсивності абсорбційних смуг і порівнянням їх з інтенсивністю смуги [9].

5. Обговорення результатів

Таблиця 1.2 – Вихід продуктів піролізу і термохімолізу вугілля, % daf

| Марка | Тип | Напівкоксування | Термофільтрація | Термохімоліз | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Напівкокс | Вода | Смола | Газ | РНП | Г | НЗ | Розчинні продукти | ТО | ||

| Д | a | 64,8 | 17,5 | 9,0 | 8,7 | – | – | – | 33,8 | 66,1 |

| Ж | a | 84,4 | 2,3 | 5,3 | 8 | 22,4 | 19,9 | 57,7 | 24,9 | 75,1 |

| Д | в | 62,1 | 10,7 | 14,3 | 12,9 | – | – | – | 50,6 | 49,4 |

| Ж | в | 71,8 | 1 | 4,7 | 22,5 | 38,7 | 21,3 | 40,0 | 34,3 | 65,7 |

В таблиці 1.2 наведені результати визначення виходу продуктів, отриманих з довгополум’яних і жирних вугіль різних ГТВ в умовах напівкоксування (напівкокс, смола, вода, газ); термофільтрації (РНП – рідкі нелеткі продукти, НЗ – надрешетний залишок, Г – газ) і термохімоліза (розчинні продукти і твердий залишок). Як видно з таблиці, вихід рідких продуктів напівкоксування довгополуменевого вугілля приблизно в 4 рази нижче в порівнянні з виходом продуктів термофільтрації і термохімоліза, а для жирного вугілля відновленого типу спостерігається семиразове перевищення. Важливо відзначити, що вихід розчинних продуктів термохімоліза близький до виходу таких при термофільтрації [10]. Мабуть, обидва методи максимально реалізують потенційні можливості виділення рідких продуктів з ОМВ.

Далі детально вивчається фракційний склад продуктів термохімоліза. В таблиці 1.3 представлений матеріальний баланс процесу. Як видно з таблиці, на вихід продуктів впливає як ступінь метаморфізму, так і ГТВ. Максимальну кількість рідких продуктів дає вугілля марки Д відновленого типу. Далі за ступенем розчинення зразки можна розташувати в ряд: Дв > Жв > Да > Жа.

Таким чином, обидві вищезгадані характеристики вугілля, роблять величезний вплив на вихід рідких продуктів термохімоліза. За DRIFT-спектрами визначали відносну інтенсивність характеристичних смуг поглинання (Ix) і відносні величини Ix/1580, Ix/2920, де в якості смуги порівняння використовували смугу ароматичних С=С зв’язків (1580–1600 см−1) або СНаліф зв’язків (2920 см−1). Абсолютні інтенсивності смуг поглинання на спектрах досліджуваних продуктів термохімоліза представлені в таблиці 1.4. Звертає увагу на порядок більш висока концентрація ОН груп (смуга 3400 см−1), які в першу чергу піддаються метилированию, в продуктах термохімоліза довгополуменевого вугілля [11].

Таблиця 1.3 – Матеріальний баланс рідких продуктів термохімоліза

| Шахта, пласт | Марка | Тип | Вихід розчинних продуктів, % | Вихід фракції, % | Сума, % | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1-а | 2-а | 3-я | 4-а | 5-а | Феноли | |||||

| Гексан | 10% Et2O | 20% Et2O | 50% Et2O | Полярна | ||||||

| ім. Трудовська, l4 | Д | а | 33,84 | 2,8 | 3,1 | 2,8 | 3,0 | 36,2 | 52,1 | 100 |

| ім. Гагаріна, m3 | Ж | а | 24,89 | 6,2 | 3,5 | 0,8 | 2,7 | 35,5 | 51,4 | 100 |

| ім. Трудовська, k8 | Д | в | 50,63 | 3,7 | 5,4 | 3,0 | 3,0 | 41,2 | 43,7 | 100 |

| ім. Гагаріна, m04 | Ж | в | 34,27 | 5,7 | 7,5 | 9,6 | 6,8 | 33,1 | 37,3 | 100 |

Таблиця 1.4 – Абсолютні інтенсивності смуг поглинання на спектрах полярної фракції рідких продуктів термохімоліза, см−1

| Зразок | Абсолютна інтенсивність смуг | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 3400 | 3050 | 2950 | 2920 | 1740 | 1640 | 1580 | 1440 | 1380 | 1250 | 1150 | |

| Жa | 0,019 | 0,035 | 0,067 | 0,056 | 0,011 | 0,008 | 0,009 | 0,030 | 0,011 | 0,019 | 0,008 | Жв | 0,015 | 0,023 | 0,058 | 0,055 | 0,140 | 0,110 | 0,057 | 0,066 | 0,039 | 0,050 | 0,036 | Дa | 0,190 | 0,083 | 0,140 | 0,110 | 0,065 | 0,054 | 0,025 | 0,220 | 0,038 | 0,011 | 0,017 | Дв | 0,220 | 0,059 | 0,140 | 0,110 | 0,120 | 0,110 | 0,007 | 0,130 | 0,081 | 0,110 | 0,054 |

В таблиці 1.5 представлені результати визначення відносної інтенсивності смуг поглинання на DRIFT-спектрах 5-ї (не розчинної фракції продуктів термохімоліза).

Таблиця 1.5 – Відносна інтенсивність смуг поглинання на DRIFT-спектрах 5-ї фракції

| Зразок | Відносна інтенсивність смуг | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 3400/ |

3050/ |

2950/ |

2920/ |

1740/ |

1640/ |

1440/ |

1380/ |

1250/ |

1150/ |

1740/ |

2950/ |

3050/ |

1250/ |

|

| Жa | 1,95 | 3,61 | 6,91 | 5,77 | 1,13 | 0,82 | 3,09 | 1,13 | 1,95 | 0,82 | 0,19 | 1,19 | 0,63 | 0,34 | Жв | 0,26 | 0,40 | 1,02 | 0,96 | 2,45 | 1,93 | 1,15 | 0,68 | 0,87 | 0,64 | 2,55 | 1,05 | 0,42 | 0,91 | Дa | 7,60 | 3,32 | 5,60 | 4,40 | 2,60 | 2,16 | 8,80 | 1,52 | 4,40 | 0,68 | 0,59 | 1,27 | 0,75 | 1,00 | Дв | 28,21 | 7,56 | 17,95 | 14,10 | 15,38 | 14,10 | 16,66 | 10,38 | 14,10 | 6,92 | 1,09 | 1,27 | 0,54 | 1,00 |

Як видно з таблиці, продукти, отримані з довгополуменевого вугілля, особливо вугілля типу в

, збагачені кисневмісними групами: гідроксильними (3400 см−1), карбонільними (1640–1740 см−1), ефірними (1250 см−1). Вугілля Дв мають відносну концентрацію ОН, С=О, СНал груп в 2–5 разів більше, порівняно з Да. Також дане вугілля має максимальний вміст аліфатичних груп (смуги поглинання при 1440 см−1, 1380 см−1).

Порівняння ізометаморфного вугілля різних генетичних типів за відновленістю показує, що є значні відмінності в їх структурно-груповому складі. Все слабовідновлене вугілля марок Ж, Д мають більш високе відношення Нар/Нал, що пов’язано з їх меншою розчинністю. Відповідно, для сірчистого вугілля типу в

частка аліфатичних фрагментів, що входять до складу макромолекул, вище (3050/2920 см−1) не залежно від стадії метаморфізму.

Для найбільш розчиненого вугілля Дв твердий залишок збагачений ароматичними 3050/1580 см−1 і містковими 1250/1580 см−1, 1150/1580 см−1 структурами. При цьому відношення місткових зв’язків до аліфатичних буде максимальним. Вугілля марки Ж типу в

, який має максимальну спікливість, відрізняється мінімальною відносною кількістю коротких ланцюгів 2950/2920 см−1 по відношенню до загальної кількості –СН3, –СН2, –СН груп, мінімальним відношенням Нар/Нал (3050/2920 см−1), а також низьким вмістом місткових та ефірних зв’язків 1250 см−1, 1150 см−1. Останні, як відомо, перешкоджають переходу вугілля в пластичний стану. Продукти термохімолізу відновлених вугіль дають в 1,5–2 рази більше сполук, розчинних у гексані. За даними ГХМС в гексановому елюенті міститься більше алканів (Ж = 82,5 %, Д = 80,74 %).

Відносна інтенсивність смуг I1740/I2920 – відношення С=О груп до –СН2, –СН3, характеризує міцність міжмолекулярних взаємодій у вугіллі. Цей показник у відновлених вугіль значно вищий, ніж в слабовідновлених. Максимальне значення цього показника спостерігається для вугілля Жв, який має підвищену спікливу здатність і відрізняється високим виходом рідких нелетких продуктів термофільтрації [10].

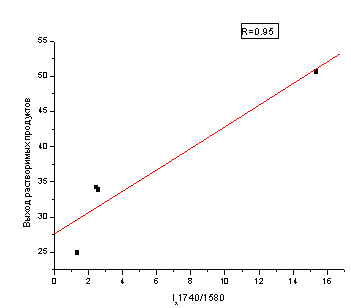

Встановлено, що цей показник корелює з виходом розчинних продуктів термохімоліза. Величина коефіцієнта кореляції становить 95 %. Таким чином, визначальним фактором для перекладу вугілля в розчинний стан є відносний вміст С=О/С=С зв’язків у ОМВ (рис. 2).

Рисунок 2 – Залежність виходу розчинних продуктів від інтенсивності смуг поглинання 1740/1580 см−1

Висновки

З наведених результатів випливає, що метод термохімоліз дозволяє отримати високий вихід рідких продуктів з кам’яного вугілля Донбасу різних генетичних типів за відновленістю. На вихід і склад зазначених продуктів впливає як марка вугілля, так і тип вугілля за відновленістю, причому високосірчисті відновлені вугілля утворюють значно більшу кількість рідких продуктів, у складі яких міститься менша кількість фенолу в порівнянні з ізометаморфних слабовідновленим вугіллям.

Отримані дані дозволяють зробити висновок, що основним структурним показником, відповідальним за утворення продуктів термохімоліза, розчинних в органічних розчинниках, є співвідношення кисневмісних і ароматичних фрагментів в ОМВ, які оцінюються за співвідношенням інтенсивності смуг 1740/1580–1600 см−1 на DRIFT-спектрах палив.

При написанні реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи та матеріали можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Лазаров Л., Ангелова Г. Структура и реакции углей / София.: БАН, 1990. – c. 231.

- Shsdkami F., Helleur R. Journal of analytical and applied pyrolysis thermochemolysis. – 2010. Vol. 89 pp. 3.

- Shadkami F., Helleur R. Recent Applications in Analytical Thermochemolysis / Journal of Analytical and Applied Pyrolysis – 2008. Vol. 39 pp. 32.

- Marinov S., Ivanov D., Yaneva N., Ambles A. Palaeoenvironment assessment of Pliocene Lom lignite (Bulgaria) from bitumen analysis and preparative off line thermochemolysis. – 2008. Vol. 39, pp. 1589–1605.

- Сафин В. А., Бутузова Л. Ф., Стефанова М., Коренкова И. Н. Термохимолиз разновосстоновленных углей Донбасса // Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія / Донецк, 2012. – 19, c. 123–125.

- Butuzova L., Safin V., Marinov S.,Yaneva N., Turchanina O., Butuzov G. The pathways for thermal decomposition of coals with high content of sulphur and oxygen / Geolines, Academy of Science of the Czech Republic, Vol. 22, pp. 15–19.

- Наливкина А. О., Маковский Р. В., Бутузова Л. Ф. Ик спектроскопическое изучение термообработаных шихт с разным содержанием серы. Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія / Донецк, 2012. – № 19, c. 115–117.

- Бутузова Л. Ф., Турчанина О. Н., Скрипченко Г. Б. Влияние генетического типа по восстановленности на молекулярную и надмолекулярную организацию углей // Химия твердого топлива. – 2006 № 2, c. 20–29.

- Бутузова Л. Ф., Маковский Р. В., Маринов С., Семковский С. В. Поведение сернистых углей в шихте для коксования / ДонНТУ, 2011. – c. 290.

- Маковский Р. В., Бутузова Л. Ф., Маринов С., Сафин В. А. Влияние cернистых компонентов на свойства угольных шихт при термической переработке // Наукові праці ДонНТУ. Серія: Хімія і хімічна технологія / Донецк, 2010. – № 14 (162). – с. 97–103.

- Бутузова Л. Ф.,Маковский Р. В., Будинова Т., Бутузов Г. Н. Парамагнитные характеристики сернистых углей и шихт на их основе // Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія / Донецк, 2010. – № 15 (163). – с. 117–121.