РЕФЕРАТ ЗА ТЕМОЮ ВИПУСКНОЇ РОБОТИ

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Джерела утворення токсичних газопилових викидів в агломераційному виробництві

- 3.1 Джерела утворення тонкодисперсних, супертоксічних вуглеводневих викидів — діоксинів і фуранів

- 4. Аналіз існуючих методів очищення шкідливих речовин в агломераційному газі

- 4.1 Рециркуляція газів

- 4.2 Комплексні газоочисні установки

- 5.Застосування нових систем очищення газів, що відходять в агломераційному виробництві

- Висновки

- Перелік посилань

Вступ

У складі шкідливих викидів, крім найбільш масових, що визначаються підприємствами та фіксованих у звітності пилу,оксиду вуглецю — присутні також і багато інших, більш токсичні і канцерогенні елементи та сполуки. Серед них: токсичні метали, сірководень, ціаністий водень, аміак, бензапірен, діоксини, фурану, феноли, бензол, фториди, ціаніди та інші. Саме, агломерації, належать близько 95 % викидів токсичних вуглеводнів, по всьому металургійному виробництву.

1. Актуальність теми

Агломераційного виробництва належать найбільші питомі викиди по пилу, чадного газу, сполук сірки, значних викидів оксиду азоту та інших небезпечних викидів для здоров'я людини. За даними С. М. Андоньева і О. В Філіп'єва, широко опублікованими В. Н. Шапріцкім, близько 70 % всіх викидів пилу супроводжують процеси виробництва агломерату, чавуну і сталі. Ці процеси пов'язані з переробкою пилесодержащіх шихтових матеріалів, освітою і уносом пилу відходять газами.

2. Мета і задачі дослідження та заплановані результати

Мета роботи — скорочення викидів супертоксічних вуглеводнів та інших газопилових викидів на 40–50 % і більше.

Завдання дослідження зводяться до аналізу існуючих способів і пристроїв скорочення викидів, вибір найбільш раціональних з них, вдосконалення та розробка методів визначення кількості викидів і розрахунково — аналітичної оцінки їх шкідливого впливу на стан навколишнього середовища в регіонах розміщення агломераційного виробництва.

Основні задачі дослідження:

- Збір, обробка та систематизація даних про шкідливі викиди в агломераційному виробництві.

- Аналіз показників роботи газоочисних апаратів і установок, результатів застосування різних технологічних способів для скорочення викидів при виробництві агломерату.

- Удосконалення методів скорочення викидів, з урахуванням їх концентрації в відведених газах завершальній частині процесу спікання на агломераційної машині.

- Розробка моделей оцінки скорочення газопилових викидів в хвостовій частині агломераційних машин.

Об'єкт дослідження: технологічні процеси виробництва залізорудного агломерату, що є джерелом шкідливих газопилових викидів.

Предмет дослідження:технологічні чинники, способи і пристрої, що знижують на 40–50 % і більше викиди супертоксічних вуглеводнів — діоксинів, фуранів та інших шкідливих речовин.

У роботі використовуються такі методи дослідження:

- Аналіз літературних та інших джерел інформації.

- Систематизація, узагальнення, статистичний аналіз даних про викиди агломераційного виробництва.

- Методи комплексної оцніки викидів, моделювання процесів очищення газів від тонких супертоксічних інгредієнтів, регресійний аналіз факторів, що впливають на питомі і абсолютні величини шкідливих викидів агломерації.

3.Джерела утворення токсичних газопилових викидів в агломераційному виробництві

Спалювання вуглецю палива в спекаемом шарі завжди супроводжується великими викидами СО (зазвичай складають 25–30 кг/т агломерату). Істотний вплив на концентрацію СО у відпрацьованих з шару газі можуть надавати:

1.Концентрація пального вуглецю палива ( Сг ) в шихті .

2.Середня крупність палива, вміст у ньому класів крупності менше 0,5 мм і більше 3 мм.

3.Швидкість фільтрації газів і вміст у них вільного кисню.

4.Гранулометричний склад спекаемой шихти.

5.Ступінь розвитку вторинних реакцій відновлення СО2 і догорання СО за відповідними схемами : СО2+ С = 2СО и СО + 0,5 О2 = СО2.

Найпотужнішим фактором кардинального скорочення викидів СО є зменшення витрат твердого палива на процес спікання. Діє просте правило: менше спалюється палива — менше утворюється продуктів горіння, що видаляються в атмосферу.

Діоксид сірки є головним сірчистим і другим за масою газовим викидом після монооксиду вуглецю. Цей оксид сірки утворюється в результаті: взаємодії сульфідів заліза ( FeS и FeS2 ) з киснем просасивается газу і киснем вищих оксидів заліза; окислення органічної сірки палива в зоні горіння; дисоціації сульфатних сполук СаSO4 и ВаSО4 і при температурах 1100°C. Сприяють процесам газифікації сульфідної сірки (утворяння з сульфідів SО2) знижена витрата палива на спікання, достатня измельченность частинок шихти, підвищений вміст кисню в газовій фазі. Розкладання сульфатів краще протікає в умовах підвищених температур, нейтральною або відновної газового середовища, помірної кількості рідких фаз. Основну масу сірки вносить до агломерационную шихту тверде паливо — коксовий дріб'язок і антрацитний штиб. Суміш цих палив в співвідношенні 50:50 може містити 1,4–1,5 % сірки органічних сполук і 0,6–0,7 % сірки сульфідів заліза і сульфатів.

Кількість яких виникнень, оксидів азоту залежить від двох факторів: максимальної температури в зоні горіння палива і концентрації вільного кисню. За результатами деяких досліджень до числа визначальних кількість NOх факторів відноситься вміст у шихті азоту органічної маси палива. На стадії нагріву шихти маловивчені органічні сполуки азоту твердого палива розкладаються і утворюються проміжні сполуки, представлені HCN, CN і отриманими з аміаку (NH3) палива радикалами NH3, NH, Н. У зоні горіння вуглець, монооксид вуглецю, водень, радикал ОН складають конкуренцію азоту в реакціях його окислення. Тому їх присутність в зоні горіння пригнічує утворення оксидів азоту.

3.1 Джерела утворення тонких супертоксічних викидів

Освіта найбільш токсичних діоксинів [прийнята абревіатура–ТХДД ] і фуранів [ТХДФ] обумовлено, наявністю в аглошихту хлору(інших галогенів–фтору,брому) і органічних бензолових

сполук. Носіями бензолу — основи діоксинів і фуранів — є тверде паливо, різні містять органіку відходи. Механізм утворення ПХДД/Ф в процесі агломерації є складним і, ймовірно, включає в себе процеси, що відбуваються на різних рівнях шару зверху до ліжка залежно від вертикального і подовжнього розподілу температур, які розвиваються в шарі.

Невеликі концентрації хлору завжди присутні в аглошихту (у складі вугільного палива, руд, флюсів) у вигляді легко утілізуються хлоридів — NaCl,KCl та ін Нерідко концентрація хлору в аглошихту досягає 0,01 %.

Не виключено присутність в аглошихту поліхлорвінілу (С2H3Cl)n.

Поліхлорвініл складається на 57 % з хлору. Утворився вільний хлор бере участь в утворенні діоксинів і фуранів. Діоксини утворюються при нагріванні шихти до 200–550°C.Збільшує утворення діоксинів більш ніж удвічі, проти звичайного, добавка в шихту суміші NaCl і замасленої прокатної окалини. Органічний хлор, що потрапляє в аглошихту у вигляді пластмаси-полівінілхлориду.

4.Аналіз існуючих методів очищення агломераційних газів від шкідливих речовин

Існуючі ефективні методи очищення агломераційних газів:

- Підготовка шихтових матеріалів до агломерації з використанням сучасного або удосконаленого обладнання для розвантаження, усереднення, роздільного огрудкування, підігріву, вапнування шихти, роздільного дозування палива, раціонального завантаження шихти з використанням підстилкового шару з дрібного агломерату–

ліжка

. - Спікання шихти у високих і супервисоких шарах.

- Оптимальний зовнішній нагрів спекаемого шару, переважно, в процесі запалювання шихти.

- Використання вторинних енергетичних ресурсів у вигляді тепла повітря, нагрітого при охолодженні агломерату.

- Рециркуляція агломераційних газів.

- Охолодження, ефективна обробка спека, інші природоохоронні процеси, що формують поняття про сучасну екологізировани агломерації.

- Контроль хімічного складу агломераційної шихти (NaCl,KCl нафтопродукти,масла);

- Рециркуляція газів, що відходять у хвостових вакуум-камерах агломашини;

- Використання новітніх електрофільтрів, газоочисток, впровадження процесів уловлювання шкідливих газів активованим вугіллям та іншими сорбентами, введення до складу шихти спеціальних добавок;

- Міщенко І. М. Чорна металургія та охорона навколишнього середовища: навчальний посібник / І. М. Міщенко.—Донецьк: ДВНЗ "ДонНТУ" 2013—452с.

- Оцінка і шляхи досягнення екологічної чистоти металургійного виробництва / М. Н. Ігнатьєва, С. В. Карелів, Л. А. Мочалова, Г. Ю. Пахальчак, В. Л. Совєткін, Ю. Г. Ярошенко, С. В. Ярушин; під ред. Ю.Г. Ярошенко. Єкатеринбург: УГТУ –УПІ, — 2008 — 391 с.

- Стану та розвиток чорної металургії України на основі енергозберігаючих технологій / В. І. Большаков, Л. Г. Тубольцев /металургический і гірничорудна промишленность. — 2006 — № 2.С1 — 5. — 391 с.

- Стратегічні орієнтири розвитку чорної металургії в сучасних умовах. / В. С. Лісін.М: Економіка, — 2005, — 404 с.

- Сталь на рубежі століть. / під науковою редакцією Ю. С. Карабасова.-М: МИСИС, — 2001,— 664с.

- Технологія теплотехніка виробництва агломерату / Ю. А. Фролов. Єкатеринбург: ВАТ "Уралмеханобр", — 2013, — 700С.

- Пилогазові викиди на підприємствах чорної металургііов, С. М. Адоньевp; Ю. З. Зайцев. — Харків,.1998.— 346с.

- Охорона навколишнього природного середовища. / Г. В. Дуганова. — К.: Вища школа.Головное іздательство.— 1998. — 304с.

При виробництві агломерату ми повинні враховувати ряд факторів, які допоможуть нам домогтися отримання якісного агломерату із зменшенням впливу на навколишнє природне середовище.

4.1 Рециркуляція газів

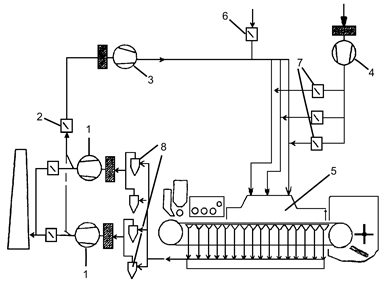

Принципова схема газоповітряних потоків агломашини з площею спікання 132 м2, що використовує технологію рециркуляції газів на одній з аглофабрик Голландії, показана на рис.4.1.

Крім головних ексгаустерів 1 забезпечують спікання шихти, передбачена установка двох додаткових ексгаустерів (або високонапірних вентиляторів) 3 і 4. Ексгаустер 3 всмоктує із загального потоку відхідних після головних ексгаустерів газів регульоване клапаном 2 їх кількість і нагнітає під укриття 5 агломашини. У деяких випадках вакуум-камери агломашини, що відводять найбільш забруднені гази, підключають до окремого колектору, з'єднаному з автономним газопроводом, обладнаним газоочисткою і ексгаустером нагнітання газів в укриття агломашини(рис.4.2).

Малюнок 4.1 — Схема газоповітряних потоків агломашини при використанні рециркуляції газів, що відходять

Вентилятор 4 подає необхідну кількість атмосферного повітря під укриття агломашини, забезпечуючи оптимальний вміст кисню в суміші реціркуліруемих газів і повітря. Додаткова кількість повітря підсмоктується через атмосферний клапан 6. Загальне регулювання кількості нагнітаються газів і повітря досягається за допомогою шиберних клапанів 2 і 7 оснащених автоматизованими приводами.

Виходячи з обмежувальних і реальних умов агломерації, ступінь рециркуляції встановлюють на рівні 30 або навіть 48 %. При б?льшіх значеннях цього параметра в деяких випадках застосовують збагачення газоповітряної суміші технічним киснем, вдувати під укриття агломашини або в тракт подачі повітря. Супертоксичним вуглеводні — бензапірен, діоксини та фурани (у спрощених хімічних формулах: С20Н12,Cl4•2 (C6H6) і Cl4O2•2 (C6H6)O), потрапляючи в зону горіння в складі реціркуліруемого газу, майже повністю розкладаються. Повторний синтез цих сполук можна попередити тільки швидким, протягом декількох секунд, охолодженням відходить газу до температури менше 250 °С. Це передбачено в спеціальних газоочисних апаратах.

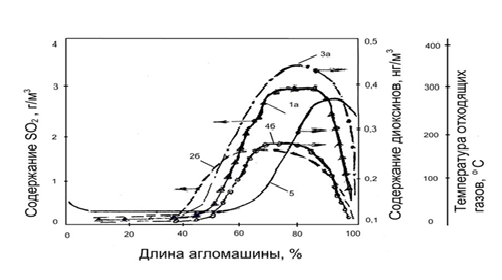

Встановлено, що концентрація SO2, діоксинів і фуранів в відпрацьованих газах починає зростати, і досягає максимальних значень у другій половині процесу спікання (рис.4.2).

Рисунок 4.2–Зміна концентрацій шкідливих речовин і температури газів, що відходять по вакуум-камерам (довжині агломашини) при звичайному спіканні (а) і в умовах рециркуляції газів (б). Об'ємні концентрації:SO2(криві 1а і 2б); діоксинів/фуранів (криві 3а та 4б); температура газів — крива 5

З урахуванням того, що температура газів, що відходять також досягає максимальних значень (250–300 °С) в останніх, хвостових вакуум-камерах агломашини, більш доцільною представляється рециркуляція саме цієї частини газів,зазвичай забирають в атмосферу більшую частку тепла і токсичних сполук.

4.2 Комплексні газоочисні установки

Освіта діоксинів, фуранів може бути придушене при додаванні речовин, які мають гальмівну дію на освіту діоксинів, фуранів, вважаючи, що освіта таких речовин відбувається в основному усередині агломерату. У цьому випадку ефективним методом для скорочення викидів діоксинів, фуранів є додавання азотних сполук для того, щоб перешкоджати каталітичним реакцій на поверхні агломерату. З цієї причини, тести з додаванням триетаноламіну (ТЕ) моноетаноламіна (МЕА) або карбаміду були проведені на різних аглофабриках. Додавання гранул карбаміду в аглошихту перед змішуванням та/або окатиші було застосовано в повному промисловому масштабі на декількох заводах. Ранул карбаміду рівномірно розподілені в аглошихту перед подачею на стрічку. На агломераційному заводі Corus, Порт-Толбот, Великобританія, досягнуті викиди діоксинів і фуранів при використанні карбаміду склало приблизно 1 нг I-TEQ/м3 на 17 % залишкового кисню в оптимальних умовах. Як правило, концентрація викидів діоксину зменшується на 40–60% на агломераційних установках з використанням ЕФ ESPSпрі боротьбі з викидами тільки на кінці труби

, так що окремий кінцевий рівень викидів діоксинів, фуранів залежить від вхідних концентрації. Використання карбаміду також зводить до мінімуму викиди хлористого і фтористого водню.

Попередні випробування з системою дозування на колишній аглофабрики Corus Llanwern, Сполучене Королівство в 1996–1998 роках призвели до заявки на патент в 1998 році. Далі технологія була впроваджена на подальші випробування на заводі Corus, Сканторп, Великобританія в період 2000–2001 рр.Система безперервного дозування була встановлена на аглофабрике Corus, Порт-Толбот, Сполучене Королівство з 2003–2004 для довгострокових безперервних випробувань дозування. Технологія була встановлена на постійній основі на аглофабрике Corus Сканторп і Corus Teesside Сполучене Королівство в 2007 році.

5.Застосування нових систем очищення агломераційних газів від шкідливих речовин

Компанією Siemens VAI нову газоочистку, так звану комбіновану систему знешкодження агломераційного газуМерос. Процес скорочення викидів агломерації стосується таких інгредієнтів як пил, кислі гази і шкідливі металеві та органічні компоненти, присутні в агломераційних відведених газах, що очищаються в кількох стадіях обробки до таких рівнів концентрацій шкідливих умов, які недосяжні в традиційних процесах газоочистки.

Технологічна схема очищення агломераційного газу включає: уприскування адсорбентів в потік відходить газу, добавка кондиціонованого повітря в очищається газ , очищення відпрацьованого газу в рукавному фільтрі, утилізація уловленной пилу в відведених газах, видалення димососом агломераційних газів з системи газоочистки мерос. Як адсорбенти використовують буре вугілля або активовані вугільні порошки, для цілей сіркоочищення–бікарбонат натрію або гашене вапно, які вводять в потік відходить газу з високою швидкістю упорскування — більше 30 м/с — назустріч руху потоку газу. Розподільний пристрій рівномірний введення адсорбентів, а також сірчаної кислоти реагує з токсичними елементами або газоподібними сполуками в відпрацьованих газах. Такі реакції підвищують ефективність відділення важких металів. Ін'єкція бікарбонату натрію і гашеного вапна забезпечують очищення газу від сірчистих сполук і отруйних кислот, типу НСl, HF. Для ефективного розподілу реагентів використовують форсунки. температуру відходить газу знижую до 90–100°С шляхом введення охолодженого повітря для підвищення ефективності сіркоочищення і виключення пошкодження рукавів тканинних фільтрів. У зволоженому відпрацьованих газах прискорюються хімічні реакції зв'язування - знешкодження діоксиду сірки та інших кислих компонентів відпрацьованого газу. Висота реактора забезпечує достатній час для змочування частинок гашеного вапна водою і протікання реакцій хемосорбції так / так з гидрооксидом кальцію. Швидкість уприскування води контролюється шляхом вимірювання температури на вході / виході реактора таким чином, щоб вся закачується вода в систему випаровувалася без залишку крапель. Після виходу з реактора запилений відходить газ надходить в рукавний фільтр імпульсно-струминного типу, що складається з тканинних матеріалів високої здатності, що фільтрує. Концентрація пилу в газі і температура газу ретельно контролюється, щоб уникнути будь–якої можливості загоряння пального вуглецю пилу. Дуже тонка пил складається, в тому числі, з органічних сполук, сорбентів і продуктів реакцій, які через їх високу лужності є відносно липкими, що утрудняють процес видалення пилу з тканини рукавів. Щоб забезпечити очитку тканинного матеріалу від пилу його покривають мембранами, що володіють високою хімічною і температурної стійкістю. Більшу частину пилу, уловленной в рукавних фільтрах, використовують як вторинної сировини. Цей пил складається з рудно-флюсових частинок, вуглецю кокс, що не вступили в реакцію реагентів, продуктів реакції, таких як гіпс або сульфат натрію. Не які вступили в реакцію сорбенти знову потрапляють в потік відходить газу, тим самим збільшуючи ефективність їх використання та знижуючи витрати на витратні матеріали. Високодисперсну пил, що містить токсичні метали, їх з'єднання, діоксини-фурани, вловлюють на окремих тканинних фільтрах і піддають спеціальній нейтралізуючою обробці[1].

Висновки

За результатами, багатьох досліджень процесів утворення тонких супертоксічних вуглеводнів.Запропоновано ефективні методи по значному скороченню викидів діоксинів і фуранів: