Авторы: C. VILARINHO, A. RIBEIRO, CARNEIRO, С. and F. CASTRO

Источник:C. VILARINHO, A. RIBEIRO, CARNEIRO, С. and F. CASTRO. — Dpt. Mechanical Engineering, University ofMinho, Guimaraes, Portugal CVR – Centre for Waste Valorisation, Guimaraes, Portugal.

Гальванические шламы — твердые отходы, получаемые при обработке сточных вод, образующихся в гальваническом процессе нанесения покрытия. Во время очистки сточных вод производится значительный объем шлама. Эти шламы считаются опасными в соответствии с Решением Совета 2000/532/CE и часто расположены, главным образом, на свалках, без каких-либо экономических или экологических выгод. Эта классификация обусловлена ??высокой концентрацией мобильных/вымываемых видов веществ, таких как тяжелые и/или переходные металлы, таких как хром и никель. Альтернативой есть развитие уплотнительных и жизнеспособных путей решения проблемы, которые уменьшают воздействие на окружающую среду и позволит восстановление ценных металлов, содержащихся в этих шламов, таких как медь, никель или цинк, содержание которых может достигать 30% (мас.%, сухого веса) и имеют первостепенное значение [1,2]. На самом деле, кроме воды (типичное содержание 40%) и некоторых растворимых солей, гальванические шламы состоит из металлических веществ, состав зависит от условий [3,4] обработки.

Несколько путей решения были предложены в литературе для извлечения ценных металлов, содержащихся в гальванических шламов. Эти технологии были сосредоточены на пирометаллургической [5], электрохимических или гидрометаллургических процессах [7–9]. Высокое потребление энергии, неизбежность очистки, выделение газов, вместе с требованием по определенным содержанием металлов, содержащихся в гальванических шламов, делает пирометаллургические и электрохимического процессы менее привлекательными по сравнению с гидрометаллургическими [10, 11].

С этой точки зрения, проэкт VALMETAIS направлен на разработку нового гидрометаллургического процесса для восстановления цветных металлов, как никель и медь, из гальванических шламов и для уменьшения опасных веществ в отходах до окончательного захоронения. Для этой цели, процесс был изучен на лабораторном уровне, в экспериментальном масштабе для подтверждения результатов. Техническая и экономическая целесообразность также была оценена в пилотном заводе. Полученные результаты позволили найти решения, способные быть реализоваными в промышленности. Проект спонсировался QREN (Quadro де Referen г Estrategico Nacional), имея CVR — Centro пункт Valorizafao де Residuos и W2V, SA, в качестве технических партнеров. В работе представлены наиболее релевантные результаты очистки от меди и никеля восстановлением гидроксида из гальванических шламов, полученных в малогабаритном масштабе пилотной установки.

Выбор и характеристика гальванических шламов

Для этого исследования взяли десять образцов гальванических шламов, производимые от физико-химической обработки сточных вод, генерируемых от семи промышленных объектов. Гальванические осадки были охарактеризованы по химическим свойствам. Химический состав в образцах определяли с помощью рентгеновской флуоресцентной спектрометрии (XRF, X Уникальный II Philips спектрометр) и атомно-абсорбционной спектрометрии (ААС, GBC 904 AA оборудование).

Экспериментальная методика. Мелкомасштабные опытные эксперименты

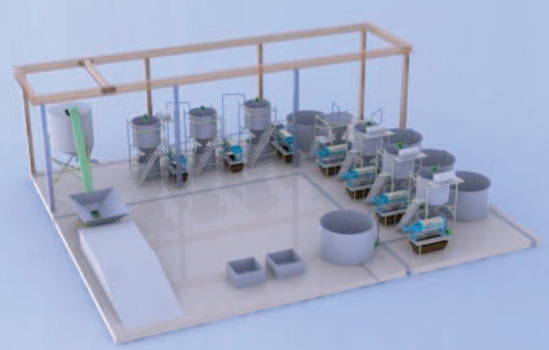

Для оценки различных условий эксплуатации, процедуры, показывающие лучшие результаты, определенные в лабораторном масштабе были дополнительно проверены и подтверждены в малогабаритной масштабе пилотной установки (рис. 1). Это устройство было спроектировано, разработано и построено в соответствии со спецификацией в материалах и в разработанной методологии. Все танки были построены в оцинкованного железа с толщиной 3 мм и покрыты кислотоустойчивой эмалью. Цилиндрический бак имеет диаметр 350 мм и высоту 500 мм, с объемной емкостью 30 л, смешивание производили с помощью мешалки (BONFIGLIOLI, модель BN 71B6). Фильтровальный бак имеет в два раза больше вместимости смесительного бака и имеет перфорированный пластину для фильтрации растворов. Фиксация танка был построена из тех же материалов, что и реактор и представляет два основных компонента: верхняя танковая и нижняя для бака часть. В верхней части резервуара раствор циркулировал, контактировал с металлоломом, а в нижней бака медь выпадает в осадок в виде цемента. Рециркуляция растворов была обеспечена с помощью пневматического мембранного насоса (VERSA MATIC, модель E8PP6XPP9).

Рисунок 1 — Обзор проекта VALMETAIS

Эксперименты по выщелачиванию

Эксперименты по выщелачиванию проводились в три этапа с рециркуляцией ила с использованием раствора серной кислоты в условиях перемешивания при комнатной температуре и при атмосферном давлении. Эксперимент был проведен в соответствии со следующими экспериментальными условиями: 100 г/л конц. кислоты, 1:10 твердого вещества в жидком соотношении, общее время варки 8 часов для трех этапов выщелачивания и перемешивании скорость 400 оборотов в минуту. Во время выщелачивания эксперименты, образцы были собраны и проанализированы с помощью рентгеновской флуоресцентной спектрометрии (РФА).

Извлечение меди цементацией

Для восстановления меди из полученного раствора после экспериментов выщелачивания, последующий процесс цементации был выполнен с лома черных металлов при комнатной температуре и атмосферном давлении. Был использован полученный из выщелачивания серной кислоты с рН 2,0 раствор. Химический состав полученного цемента был определеа с помощью рентгеновской флуоресцентной спектрометрии (РФА).

Восстановление гидроксида никеля

Восстановление гидроксида никеля происходит путем осаждения через раствор концентрата и освобождает его от других элементов. Никелевые осадки были получены путем добавления раствора гидроксида натрия с концентрацией 200 г/л. Химический состав осажденного кека был определен с помощью рентгеновской флуоресцентной спектрометрии (РФА).

Выбор и характеристика гальванических шламов

В таблице 1 приведены химический состав образцов гальванических шламов, собранных в различных промышленных единицах (МЕ) на Ni/Cr обшивки, выбранных для данного исследования. Результаты показывают, что гальванические шламы представляют высокое содержание металлов, таких как Cu, Cr и Ni, в некоторых случаях выше 10%. Кальций связан с физико-химического процесса при очистке сточных вод. В то же время несколько других элементов присутствуют, а именно Fe, Cl, Na, P среди прочих, который мешает процессу выщелачивания через их совместное растворение с ценными металлами, что снижает чистоту получаемого металла.

| IU1–1 | IU1–2 | IU2 | IU3 | IU4–1 | IU4–2 | IU5–1 | IU5–2 | I U6 | I U7 | |

| Al | 0,05 | 0,09 | 0,55 | 0,13 | 1,0 | 0,75 | 0,30 | 0,48 | 0,17 | 4,5 |

| Ca | 9,0 | 9,4 | 11,9 | 9,8 | 8,2 | 11,2 | 15,6 | 17,9 | 26,2 | 12,6 |

| Cl | 0,24 | 0,38 | 0,07 | 1,2 | 0,26 | 0,33 | 0,15 | 0,07 | 0,15 | 1,3 |

| Cr | 12,1 | 8,7 | 0,76 | 4,1 | 5,3 | 6,8 | 0,87 | 0,50 | 3,21 | 0,15 |

| Cu | 9,7 | 8,5 | 3,1 | 0,25 | 11,3 | 13,2 | 1,6 | 1,1 | 0,08 | 0,04 |

| Fe | 0,11 | 0,06 | 0,14 | 0,79 | 0,13 | 0,08 | 0,38 | 0,65 | 0,03 | 0,26 |

| К | 0,08 | 0,06 | 0,06 | 0,06 | 0,08 | 0,11 | 0,06 | 0,09 | <0,05 | 0,12 |

| Mg | 0,10 | 0,53 | 0,35 | 0,80 | 0,14 | 0,11 | 0,24 | 0,33 | 0,73 | 0,50 |

| Na | 0,42 | 2,04 | 0,64 | 0,47 | 0,33 | 0,52 | 0,29 | 0,18 | 0,19 | 2,1 |

| Ni | 8,7 | 10,5 | 13,2 | 21,8 | 9,5 | 8,1 | 9,1 | 8,3 | 10,2 | 0,58 |

| Р | 4,9 | 8,9 | 0,43 | 0,57 | 3,7 | 4,4 | 1,3 | 0,93 | 1,09 | 3,5 |

| Pb | 0,06 | 0,07 | 0,09 | 0,04 | 0,14 | 0,09 | 0,11 | 0,08 | <0,01 | 0,01 |

| S | 1,4 | 2,5 | 9,2 | 3,7 | 1,1 | 1,8 | 7,0 | 8,8 | 4,7 | 2,8 |

| Cu | 0,11 | 0,10 | 1,5 | 2,7 | 4,2 | 3,3 | 4,7 | 4,1 | 1,5 | 8,9 |

Основываясь на таких характеристиках шламов, как содержание ценных металлов (меди и никеля) и по объеу гальванических шламов, производимых ежегодно в различных промышленных установках протестированных в этом исследовании, выбран шлам для последующего лечения и исследования — образец 2 IU1.

Эксперименты по выщелачиванию

В таблице 2 представлен химический состав отфильтрованного кека.

| Элемент | % |

| Ca | 33,4 |

| Cr | 0,3 |

| Cu | 0,03 |

| Fе | 0,06 |

| Ni | 0,01 |

| Sn | 0,01 |

| Al | 0,04 |

| Р | 0,7 |

| S | 24,5 |

| Cu | 0,03 |

| Другие | 0,05 |

Полученный осадок в основном состоит из CaSO4 (гипса) и других элементов, присутствующих в остатках содержимого. Эти данные доказывают, что выщелачивание серной кислотой дает почти полное растворение исходных металлов, присутствующих в шламе. Присутствие нежелательных металлов во время процесса выщелачивания гальванических шламов может снизить класс чистоты восстановленных металлов. С этой точки зрения, развитая методология направлена ??на восстановление, выборочно и по отдельности, каждого из ценных металлов ила.

Извлечение меди цементацией

Таблица 3 отображает химический состав цемента, собранного на стадии цементации с лома черных металлов, степень чистоты 99% у меди с коэффициентом экстракции 99%.

| Элемент | % |

| Al | 0,1 |

| Cr | 0,02 |

| Cu | 99 |

| Fе | 0,01 |

| Р | 0,17 |

| S | 0,7 |

| Сu | 0,04 |

| Элемент | % |

| Cu | 0,01 |

| Ni (OH) 2 | > 98 |

| Mg | 0,8 |

| Al | 0,2 |

| Р | 0,1 |

Результаты показали класс чистоты 98% по гидроксиду никеля и эффективность экстракции 99%, что доказывает эффективность принятой методологии для восстановления никеля. Важно также отметить, что конечный выходящий поток жидкости свободен от этих металлов.

С экспериментальной работы, разработанной в пилотном масштабе, можно сделать вывод, что серная кислота оказалась эффективным средством для выщелачивания на первой стадии гидрометаллургического способа извлечения ценных металлов, присутствующих в гальванических шламов. Извлечение от 99% для никеля и меди были достигнуты для изученных условий эксплуатации. Процедура цементации с железными отходами способствует эффективному восстановлению Cu после выщелачивания растворов с рН = 0–2, извлечение 99%. Цементированная медь со степенью чистоты 99%, может быть реализована. Восстановление гидроксида никеля достигли, имея выход по экстракции от 99% и класс чистоты более 98%. Эти результаты доказывают эффективность методологии, выбранной в данной работе. На основании этих факторов можно сделать вывод, что метод, помимо способа утилизации гальванических шламов, представляет также дополнительную ценность всзязи с повторным использованием металлов, выделяемых в этом процессе. Возможна реализация в промышленных масштабах макета для утилизации 1,5 т в день гальванических осадков (рис. 2). От реализации технологии можно было бы восстановить 28 кг гидроксида никеля и 15 кг меди цемента из каждой тонны обработанных гальванических шламов.

Рисунок 2 — Обзор предлагаемого в промышленных масштабах предприятия

Благодарность: Авторы благодарят QREN (NORTE–01–0202–FEDER–005509) за финансовую поддержку.