Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета та задачі дослідження

- 3. Технологія отримання п’єзокерамічного матеріалу

- 4. Вплив деяких технологічних чинників на властивості п’езокерамічного матеріалу

- 4.1. Фізико-хімічний стан початкових компонентів

- 4.2. Оптимальна температура синтезу сегнетоєлектричного складу

- 4.3. Дисперсність шихти

- Висновки

- Перелік посилань

Вступ

У зв’язку з розвитком техніки виняткове значення надбали складні електронні системи для збору, обробки і розповсюдження інформації, контролю технологічних процесів. Розраховані на масове виробництво, вони повинні відрізнятися високою надійністю і не дуже високою вартістю. Ці якості визначаються початковими матеріалами і технологією переробки їх у вироби. Основними сировинними матеріалами для отримання керамічних компонентів електронної промисловості є порошки, з яких спікають кераміку з особливими електричними, магнітними або оптичними властивостями. До цього класу сировинних матеріалів відносяться і порошки для виготовлення сегнетокераміки.

Сучасний науково-технічний прогрес значною мірою пов’язаний з досягненнями в галузі прикладного матеріалознавства, найважливішим завданням якого є створення високоефективних матеріалів із заданими властивостями. Пошук нових п’єзокерамічних матеріалів продовжує залишатися актуальним завданням сучасної науки. Стимулюючим фактором є все більш високі вимоги, які висуває ряд областей нової техніки: електроакустика, медична акустика, п’єзоелектроніка, інтегральна оптика та інші, до цих сполук у відношенні їх чистоти, фазового складу, дисперсності, активності, електрофізичних властивостей. Всі вони потребують ефективних, надійних, стабільних і відтворюваних активних матеріалів і елементів різного функціонального призначення.

Підвищення вимог до якості виробів з різних матеріалів, зокрема сегнето-, п’єзоелектричних, феритових, висунуло на перший план завдання знаходження способів прогнозованого управління їх параметрами. Останнім часом акцент зроблений як на тонкі матеріалознавчі дослідження, так і на оптимізацію технологічних параметрів отримання матеріалів і виробів з них. Підвищення якості є результатом підсумовування позитивних ефектів усіх стадій технологічного процесу на основі глибокого вивчення та розуміння їх фізико-хімічної природи.

Незважаючи на тривалі дослідження з метою пошуку нових сегнето- і п’єзоелектриків, кращими за більшістю показників залишаються матеріали на основі цирконату-титанату свинцю (ЦТС). Це пояснюється як високими п’єзокерамічними параметрами даних матеріалів, так і можливістю змінювати їх у широких межах.

1. Актуальність теми

Суміші на основі цирконату-титанату свинцю дозволяють розширити діапазон бажаних параметрів, тому вони є більш переважними для практитичного застосування, ніж, наприклад, матеріали, розроблені на основі титанату барію, метаніобату свинцю або ніобіту натрію. Шляхом зміни хімічного складу твердих розчинів можна отримувати найрізноманітніші робочі параметри сегнетокераміки. Враховуючи тенденцію синтезувати все більш багатокомпонентні системи твердих розчинів, а також те, що відомо понад 1000 перовскітів, можна зробити висновок, що число можливих поєднань вихідних компонентів у твердих розчинах ще далеко не вичерпано.

Інтенсивні дослідження твердих розчинів в системі PbTiO3 — PbZrO3 в області морфотропного фазового переходу привели до відкриття, а потім і промисловому впровадженню нової групи більш ефективних складів. Подальший прогрес був пов’язаний із застосуванням складних модифікаторів, що змінюють властивості кераміки в широких межах, з новими технологічними процесами і переходом до багатокомпонентних систем. Все це дозволило помітно підвищити параметри п’єзокераміки, що не менш важливо, створити широкий асортимент високоефективних п’єзокерамічних матеріалів різного призначення.

Незважаючи на значні досягнення численних розробок з підвищення якості матеріалів на основі ЦТС, прогрес у вдосконаленні зазначених матеріалів в останні роки різко знизився. На перший план виступає завдання пошуку нових прийомів вдосконалення структури вже існуючих матеріалів, яка може вирішуватися за рахунок інтенсифікації окремих стадій технологічного процесу, підвищення активності реагуючих компонентів з метою збільшення швидкості гетерогенних процесів. Тому очевидною є важливість розвитку та удосконалення: методів отримання п’єзоматеріалів, що максимально задовольняють вимогам виробництва і нових областей застосування сполук системи ЦТС.

2. Мета і завдання дослідження

Мета роботи — дослідження впливу деяких технологічних чинників на електрофізичні властивості матеріалу ЦТС для оптимізації технології виробництва продукту.

При цьому вирішувалися наступні завдання:

- Вивчити вплив физико-хімічного стану сировини на технологічні параметри і властивості матеріалів.

- Встановити роль дисперсності шихти.

- Визначити оптимальну температуру спікання сегнетожорсткого складу.

3. Технологія отримання п’єзокерамічного матеріалу

Виробничий процес отримання матеріалів системи ЦТС включає наступні технологічні стадії (рисунок 1): вибір і підготовку сировини; зважування початкових компонентів і підготовку шихти до синтезу; високотемпературний синтез; дроблення отриманих у вигляді спеков сполук; подрібнення і сепарацію порошків; усереднювання і атестацію [1].

1 — склад сировини, 2 — вакуумна сушильна шафа, 3 — вібросито, 4 — ваги,

5 — усереднювач типу п’яна бочка

, 6 — вібромлин, 7 — тунельна піч, 8 — молотковаа дробарка,

9 — вібромлин готового продукту, 10 — магнітний сепаратор, 11 — усереднювач типу п’яна бочка

.

Рисунок 1 — Технологія виготовлення пьезокерамічніх матеріалів (анімація: gif формат, розмір 75 КБ, 11 кадрів, 6 повторів, тривалість 11 секунд)

Всі сировинні компоненти висушують на деках з не корозійного матеріалу у вакуумній сушильній шафі. Параметри процесу сушки:

— температура сушки: 100 ± 20 °С;

— час сушки: не менше 24 години;

— товщина шару: 40–60 мм.

Висушені карбонати свинцю, барію і стронцію просівають на віброситі з сіткою 0,63–0,80 мкм. Надситова фракція після подрібнення і просіву додається до підситової фракції. Решта видів сировини після сушки просіву не піддається.

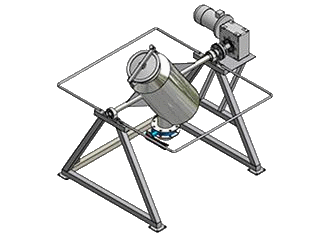

Кожен вид сировини усереднюють протягом 1,5–2 годин в змішувачах типу п’яна бочка

(рисунок 2). Завантаження складає не більше 0,8 об’єму усреднювача. Всі компоненти зважуються в кількостях згідно проведеному розрахунку і зсипаються в змішувач типу п’яна бочка

. Усереднена шихта піддається помелу-змішуванню у вібромлині, для чого млин заповнюється на 80% за об’ємом металевими кулями.

Рисунок 2 — Змішувач типу п’яна бочка

Після заповнення млина кулями завантажується шихта, в співвідношенні матеріал:кулі = 1:6. Час помелу 1 година.

Після помелу шихта обов’язково сепарується і перевіряється на вміст металевого заліза ручним магнітом [2].

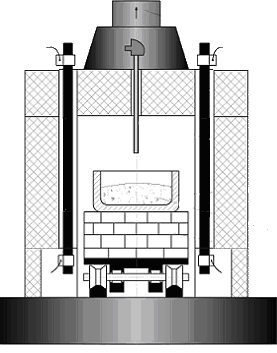

Синтез матеріалів ЦТС в промислових умовах здійснюється в тунельних печах безперервної дії (рисунок 3). Шихту насипають у високоглиноземисті капселі шаром завтовшки 50–60 мм і завантажується по черзі в тунельну піч. Швидкість проходження капселей через канал повинна забезпечувати чотирьохгодинне перебування матеріалу в зоні температур 880–900 °С. Температура контролюється платино-платинородієвими термопарами.

Рисунок 3 — Схема одноканальної тунельної печі

Для забезпечення повноти синтезу дуже важливо, щоб дійсна температура в печі точно відповідала заданій. Дійсна температура в каналах тунельних печей встановлюється перед синтезом за допомогою плаваючої

термопари по всій довжині печі. Високоглиноземисті капсели перед першим використанням ретельно вимивають, сушать і прожарюють в печі (порожній прогін) для підвищення їх зносостійкості. При переході від одного матеріалу до іншого операції чищення, миття, сушки повторюють. У період між проштовхуваннями шихти вхід і вихід каналу закриті [3].

Матеріал після синтезу піддають дробленню в молотковій дробарці до розмірів спеков < 5 мм і тонкому помелу в металевому вібромлині, для чого заповнюють його на 80% за об’ємом металевими кулями. Після чого завантажують подрібнюваний матеріал. Параметри помелу:

— час помелу: 1–1,5 години

— питома поверхня: 4000–5000 см2/г

— залишок на ситі 0056: ≤ 0,8%.

У зв’язку з намелюванням заліза у вібромлині матеріал після подрібнення піддається магнітній сепарації на електромагнітному сепараторові ЕМС-2. Перевірка ступеню очищення матеріалу від заліза здійснюється ручним магнітом. При наявності магнітних домішок матеріал піддають сепарації повторно. Після сепарації матеріал остаточно усереднюють, атестують, готують до відправки або передають на ділянку по виготовленню виробів [4].

4. Вплив деяких технологічних чинників на властивості п’єзокерамічного матеріалу

4.1. Фізико-хімічний стан початкових компонентів

Фізико-хімічний стан компонентів (дисперсність, домішковий склад, структурні особливості, передісторія отримання і ін.) істотно впливає на технологічні параметри отримання і властивості матеріалів ЦТС. Вибір початкової сировини і рівень його якості — одні з визначальних чинників отримання матеріалів з високими електрофізичними властивостями. Різноманітність кваліфікацій, марок, постачальників сировини створює певні складнощі при відробітку технологічних параметрів, приводить часто до невідтворюваності властивостей, що пов’язане з особливостями твердофазних реакцій.

Якість початкової сировини залежить і від домішок, що містяться в ній, які істотно впливають на твердофазний синтез і надають негативну дію на спікливість кераміки і її електрофізичні властивості [5].

З метою вивчення впливу домішок на властивості різних п’єзокерамічних матеріалів (ЦТСсТ-3, ЦТСтБС-2, ЦТСтБС-1) в шихту свідомо вводили добавки — домішки кремнію, алюмінію, заліза. Вибір цих добавок обумовлений можливою їх наявністю в початковій сировині при його отриманні, а також особливостями технологічного процесу: на будь-якій із стадій вказані елементи можуть потрапляти в матеріал в тій або іншій кількості, роздільно або всі разом. Так, при вібропомелі в шихту потрапляє залізо, при прожаренні в алундових, кварцових або високоглиноземистих капселях в матеріал може потрапити алюміній і кремній.

При отриманні матеріалів з високими електрофізичними властивостями якість початкової сировини, особливо титанової і цирконієвої, має вирішальне значення. Можна вважати, що вплив сировини обумовлений в основному його передісторією, що визначає кристалічну структуру, дисперсність, чистоту, стан поверхні, активність сировини в твердофазних процесах [6].

4.2. Оптимальна температура синтезу сегнетоелектричного складу

Склади п’єзокерамічних матеріалів володіють різним ступенем складності, і це значною мірою зумовлює особливості процесу їх синтезу. При формуванні твердих розчинів змінюється маса матеріалу (віддаляються газоподібні речовини), відбувається його усадка, спостерігаються термічні ефекти, які характеризують проходження реакції в процесі синтезу матеріалу. Однією з важливих умов ходу реакцій в твердих речовинах є оптимальна температура, при якій частинки набувають рухливості, необхідної для обміну місцями

. З підвищенням температури їх коливання збільшуються, і з’являються активні частинки, які володіють великим запасом енергії і здатністю вступати у взаємодію з іншими частинками [7].

Для матеріалів системи ЦТС зниження температури синтезу є важливим чинником, якщо враховувати ту обставину, що летючість оксиду свинцю із зростанням температури значно збільшується. Однією з важливих умов ходу реакцій в твердих речовинах є оптимальна температура. У ідеальному випадку температуру синтезу вибирають достатньо високою, щоб реакція утворення перовськиту пройшла повністю, але і достатньо низькою, щоб запобігти втратам летючого компоненту (PbO) і не ускладнювалося подальше подрібнення.

При використанні технічних марок сировини однофазний продукт із структурою перовськиту утворюється при досить високій (1000–1070 °C) температурі,

і при цьому помітно погіршуються електрофізичні параметри матеріалів. В той же час застосування сировини реактивної чистоти (марки ч

) дозволяє понизити температуру синтезу матеріалів до 900–950 °C і підвищити їх властивості [8].

4.3. Дисперсність шихти

При первинному змішуванні і помелі-змішуванні переслідуються дві основні мети — змішуються компоненти шихти до високого ступеня однорідності і руйнуються конгломерати, тобто досягається найбільший контакт між складовими компонентами. Шихта для виготовлення п’єзокерамічного матеріалу складається з сировинних компонентів в співвідношенні передбаченому формулою складу з урахуванням результатів електрофізичних вимірювань пробних партій.

Для підвищення однорідності шихти і зниження розкиду фракційного складу частинок початкових компонентів, в технологічній схемі передбачено попереднє змішування-усереднювання і змішування-подрібнення суміші початкових компонентів [9].

Змішування полягає в руйнуванні конгломератів частинок порошків і досягненні максимальної гомогенності (ступені однорідності розподілу) суміші, визначуваною найбільшою поверхнею контактів між складовими початковими компонентами. Від гомогенізації шихти залежать дифузійні процеси при подальшій термообробці (синтезі), структурно-фазовий склад і електрофізичні властивості матеріалу.

На якість змішування впливає конструктивний вид устаткування, ступінь його заповнення, а також фізико-хімічні чинники, визначувані властивостями змішуваних сировинних компонентів: насипна маса, відносна щільність, вологість, величина і форма частинок, коефіцієнт тертя і так далі [10].

Висновки

На підставі проведених досліджень можна зробити наступні виводи:

— показано, що оптимальним варіантом сировини для п’єзокераміки повинні бути речовини з добре розвиненою поверхнею, порівняно чисті, отримані при порівняно не високій температурі або які є низькотемпературними модифікаціями;

— визначено, що найбільший вплив на температуру синтезу і електрофізичні властивості п’єзоматеріалів роблять фізико-хімічний стан діоксидів титана і цирконію;

— встановлено, що обраний процес змішування повинен забезпечувати отримання гомогенної суміші початкових оксидів і карбонатів з необхідним ступенем дисперсності, при цьому суміш повинна містити мінімальну кількість домішок і відрізнятися високою однорідністю і активністю.

Перелік посилань

- Глозман, И. А. Пьезокерамика / И. А. Глозман. — М.: Энергия, 1967. — 272 с.

- Прилипко, Ю. С. Функциональная керамика. Оптимизация технологии: Монография / Ю. С. Прилипко. — Донецк.: Норд-пресс, 2007. — 492 с.

- Яффе, Б. Пьезоэлектрическая керамика / Б. Яффе , У. Кук, Г. Яффе. — М.: Мир, 1974. — 288 с.

- Смажевская, Е. Г. Пьезоэлектрическая керамика / Е. Г. Смажевская, Н. Б. Фельдман. — М.: Советское радио, 1971.— 200 с.

- Технологический регламент получения пьезокерамического материала ЦТСтБС — 2 / Организация П/Я А-7756, 1979. — 23 с.

- Фесенко, Е. Г. Новые пьезокерамические материалы / Е. Г. Фесенко. — Изд. Ростовского университета, 1983. — 160 с.

- Поляков, А. А. Технология керамических радиоэлектронных материалов/ А. А. Поляков. —М.: Радио и связь, 1989 —200 с.

- Панич, А. Е. Физика сегнетоэлектрической керамики / А. Е. Панич, Т. Г. Левина. — Ростов-на-Дону, 2002 . — 45 с.

- Свирская, С. Н. Пьезокерамическое материаловедение. Учебное пособие / С. Н. Свирская. — Ростов-на-Дону, 2009. — 82 с.

- Прилипко, Ю. С. Оптимизация технологии получения материалов ЦТС / Ю. С. Прилипко / / Наукові праці ДонНТУ. Сер. хімія і хімічні технологія. — 2007. — Вип. 119 (9). — С. 91 — 100.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: січень 2015 року. Повний текст роботи та матеріали по темі можуть бути отримані автора або його керівника після зазначеної дати.