Оптимизация технологии получения пьезокерамических материалов ЦТС

Прилипко Ю. С.

Донецкий национальный технический университет

Источник: Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія. Випуск 119(9) — Донецьк: ДонНТУ, 2007. — с. 91–102, библиотека Донецкого национального технического университета.

Рассмотрены основные этапы становления производства

пьезокерамических материалов. Проведено сравнение химического и

керамического методов, показана предпочтительность производства

материалов ЦТС керамическим способом. Показаны возможности

интенсификации отдельных стадий технологического процесса.

Несмотря на

значительные достижения по повышению качества материалов на основе ЦТС,

прогресс в совершенствовании указанных материалов в последние годы резко

снизился. Это объясняется тем, что возможности улучшения электрофизических

свойств пьезокерамики путем изменения химического

состава, модифицирования практически исчерпаны. На первый план выступает задача

поиска новых приемов совершенствования структуры уже существующих материалов,

которая может решаться за счет интенсификации процессов на отдельных стадиях

технологического процесса, повышения активности реагирующих компонентов с целью

повышения скорости гетерогенных процессов. Поэтому совершенно очевидной

является важность развития и усовершенствования методов получения пьезоматериалов, максимально удовлетворяющих требованиям

производства и новых областей применения соединений системы ЦТС.

Существует два основных способа получения материалов ЦТС:

керамический и химический. Последний имеет много разновидностей:

совместное осаждение, полукерамический метод, распылительная сушка

растворов, криохимический способ, золь-гель процесс и т. д.

Выбор способа получения материалов зависит от

доступности исходных веществ, желаемых свойств продукта,

имеющихся химических средств, решения задачи существенного снижения

технологического разброса параметров, масштаба производства, технологичности,

рационализма, уровня химических и электрофизических свойств и др.

В период становления производства пьезоматериалов (60-е годы)

большое внимание уделялось химическим методам, популярность которых

была обусловлена недостаточной изученностью керамической технологии,

особенно сырьевой базы, а также привлекательностью получения более

мелкодисперсных, однородных, а, значит, и более активных порошков.

Во всех химических методах завершающий этап одинаков —

термическое разложение соединений, выделенных из растворов. Поэтому, в

основу дальнейшего рассмотрения некоторых химических методов будет

положено то, что отличает методы друг от друга — способ выделения

соединений из растворов.

Метод совместного осаждения основан на взаимодействии щелочных

агентов с водными растворами солей, содержащих катионы разных металлов в

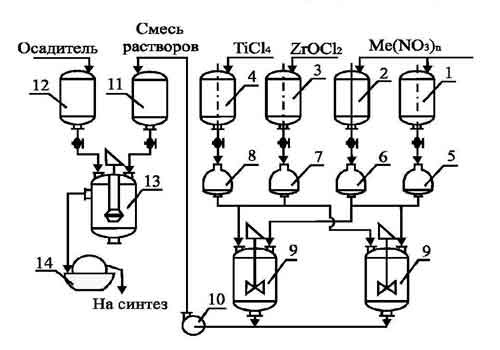

том соотношении, которое необходимо получить в готовом материале (рисунок 1). В

качестве осадителей применяют растворы щелочей, соды, гидроксида аммония

и его смесей с карбонатом аммония и др. Условия осаждения подбирают так,

чтобы гарантировалось количественное выделение соединений металлов из

водных растворов. Образовавшиеся при этом труднорастворимые соединения

отделяют от маточника и подвергают термообработке.

1, 2, 3, 4 — сборники растворов; 5, 6, 7, 8 —

автоматические дозаторы; 9 — смесители растворов;

10 — насос; 11 — напорная емкость; 12 — сборник

раствора-осадителя; 13 — реактор-осадитель; 14 —

барабанный вакуум-фильтр.

Рисунок 1 — Схема промышленной установки для получения материалов по технологии совместного осаждения

Преимущества метода совместного осаждения заключаются в следующем:

— за счет одновременного выделения соединений из раствора достигается большая однородность, что особенно важно при введении малых добавок;

— изменением условий осаждения регулируется дисперсность прокаленных порошков, размер частиц уменьшается до 1–10 мкм, а иногда и до долей микрона;

— отсутствие помольных операций при изготовлении исходной шихты обеспечивает высокую чистоту конечных продуктов;

— выделенные из растворов соединения отличаются повышенной реакционной способностью и однородностью, что гарантирует образование заданных составов при более

низких температурах.

Метод совместного осаждения вполне приемлем, когда речь идет о простой системе Pb(Zr,Ti)O3 или ее вариантах с частичным замещением

свинца щелочноземельными элементами (ЦТС-23-1, ЦТС-24, ЦТС-19, ЦТБС-3 и т. д.). Компоненты этих несложных систем легко осаждаются

аммиачно-карбонатным осадителем в виде карбонатов или гидроксидов. Для получения более сложной системы, в состав которой входят добавки, например, цинка,

никеля, марганца (ЦТССТ-3), т. е. элементов, образующих растворимые аммиачные комплексы, химический метод с его традиционным осадителем —

карбонатом аммония — для этих целей неприемлем.

При получении материала ЦТСтБС-2, входящие в систему компоненты (барий и цинк) не могут быть выделены количественно в одинаковых условиях.

Если барий осаждается количественно при pH = 8,5–9,0, то цинк в этих условиях образует растворимые комплексы и в осадок переходит не полностью [1]. Это приводит к нарушению заданного стехиометрического состава, к невоспроизводимости, а зачастую и низким электрофизическим свойствам.

Таким образом, метод совместного осаждения применять нецелесообразно, когда первые продукты кристаллизации имеют состав,

отличный от заданного, а также разрушаются при тех же или еще более высоких температурах, что и в керамическом способе.

Полукерамический метод упрощает стадии осаждения и получения гомогенизированной пасты, присущие методу совместного осаждения.

Существует три способа выделения соединений из растворов на оксиды и карбонаты:

— путем обезвоживания суспензий (упариванием или распылительной сушкой);

— гидролизом алкоголятов;

— путем взаимодействия с осадителем.

Первые два способа не получили промышленного использования. В качестве необходимых стадий они включают операции упаривания,

распылительной сушки или гидролиза алкоголятов. Такие процессы имеют ряд недостатков, затрудняющих их внедрение в промышленное производство.

Наибольшее развитие приобрел третий вариант метода — выделение соединений из растворов на твердую фазу путем взаимодействия с

осадителем. Этот метод нашел промышленное применение для получения ряда материалов ЦТС [2].

Основные условия успешной реализации полукерамического метода:

— обеспечение полноты осаждения компонентов из растворов;

— высокая активность сырья в виде твердой фазы;

— высокая степень смешения суспензии;

— аппаратурное оформление, обеспечивающее получение гомогенизированной суспензии.

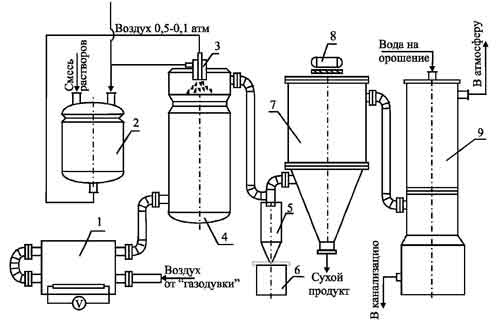

Основным достоинством метода распылительной сушки растворов (рисунок 2) является значительное снижение температуры синтеза соединений и

твердых растворов за счет образования в продуктах новых сложных фаз, ускоряющих и направляющих процессы синтеза [3, 4].

1 —

электрокалорифер; 2 — напорная емкость для смеси растворов; 3 —

пневматическая форсунка; 4 — сушильная камера; 5 — циклон; 6 — бункер; 7 — рукавный фильтр;

8 — электрический вибратор; 9 — скруббер.

Рисунок 2 — Схема установки для распылительной сушки растворов

Сюда можно приобщить и другие положительные стороны метода:

— получение продуктов распылительной сушки со смешением

компонентов на молекулярном уровне и сохранение гомогенности в конечных

материалах;

— синтез мелкодисперсных порошков с размером зерен 1–5 мкм и менее

и возможность регулирования дисперсности изменением условий сушки и

прокалки;

— снижение температуры не только синтеза (на 100–200 °С, а в

некоторых случаях на 250–300 °С), но и спекания керамики (на 50–150 °С).

Основными недостатками метода распылительной сушки являются:

выделение вредных газов и их высокая коррозионная активность;

неприменимость в том случае, если в процессе сушки образуются

гигроскопические порошки, которые невозможно выгрузить. Криохимический метод промышленного применения не нашел.

Препятствием является сложность работы при низких температурах

вымораживания и сублимации. Не исключается и общий недостаток всех

методов — выделение значительных количеств вредных газов (в основном

оксидов азота). Таким образом, трудности использования химических способов связаны

со многими обстоятельствами: громоздкость технологических схем и большая

продолжительность технологического цикла; необходимость использования

нестандартного оборудования; сложность получения устойчивых растворов

некоторых компонентов, особенно при их совместном присутствии (титан,

цирконий, ниобий, вольфрам); отсутствие принципиального выигрыша в

электрофизических свойствах материалов ЦТС. При этом в некоторых случаях

химический метод является незаменимым, если научно обосновано его

преимущество перед керамическим, например, при получении оптического

материала ЦТСЛ [5]. В условиях выпуска широкого ассортимента пьезокерамических

материалов весьма важной задачей является возможность быстрого перехода

от получения одного продукта к другому без значительных затрат времени и

труда на остановку производства, чистку оборудования и т. д. И в этом плане

наиболее приемлем керамический метод, который наиболее широко

используется в производстве материалов ЦТС. Долгое время развитие этого

метода сдерживалось неопределенностью в сырьевых материалах, что

являлось причиной брикетирования и гранулирования шихты при синтезе,

применения синтеза в две стадии с промежуточным помолом, а также

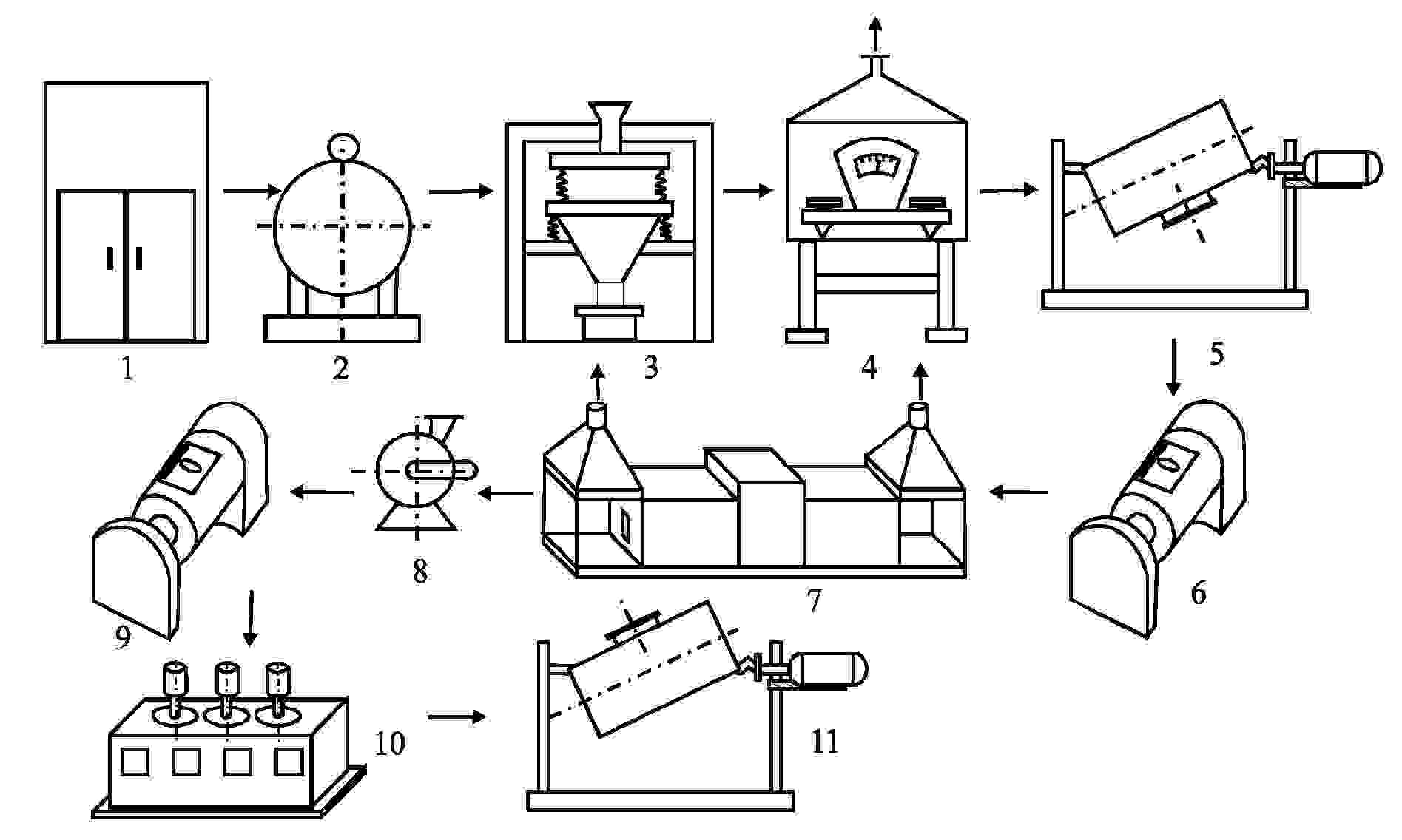

недостаточной изученностью физико-химических основ получения материалов. Производственный процесс получения материалов системы

ЦТС по керамической технологии включает в себя следующие технологические стадии

(рисунок 3): выбор, подготовку и проверку сырья; взвешивание компонентов и

подготовку шихты к синтезу; высокотемпературный синтез; дробление спеков; измельчение и сепарацию порошков; усреднение и

аттестацию готового материала. 1

— склад сырья; 2 — вакуумный сушильный шкаф; 3 — вибросито; 4 — весы; 5, 11 — усреднители типа Рисунок 3 — Технологическая линия получения материалов ЦТС по керамической технологии Каждая операция оказывает существенное влияние на последующую и

зависит от предыдущей и влияет на формирование свойств конечного

продукта. Поэтому оптимизация каждой стадии технологического процесса и

всей технологии в целом является важной, актуальной и первостепенной

задачей. Выбор и подготовка сырья. Выбор исходного сырья, уровень его качества

являются одним из определяющих факторов получения материалов с высокими

электрофизическими свойствами. Разнообразие квалификаций, марок,

поставщиков сырья создают определенные сложности при отработке

технологических параметров, приводят зачастую к невоспроизводимости

свойств [6, 7], что связано с особенностями твердофазных реакций [8]. Для материалов системы ЦТС снижение температуры синтеза является

немаловажным фактором, если учитывать то обстоятельство, что летучесть

оксида свинца с ростом температуры значительно увеличивается. При

использовании технических марок сырья однородный продукт со структурой перовскита образуется

при довольно высокой температуре (1000–1070 °С) и при этом заметно

ухудшаются электрофизические параметры материалов [6]. В то же время

применение сырья реактивной чистоты (марки При замене сырья для

получения однофазного продукта со структурой перовскита необходимо

корректировать температуру синтеза. Если для шихт, составленных на основе

специальных диоксидов ZrO2 и TiO2, или TiO2 для

тугоплавкого стекла с низким содержанием рутила, для материала ЦТСтБС-2

достаточно температуры синтеза 880–900 °С, то шихты,

содержащие TiO2 марки ТС с высоким содержанием рутила (> 30%),

необходимо синтезировать при температуре 950–970 °С. При таких условиях материал

является практически однофазным, содержание свободного оксида свинца не

превышает 2,5–2,7% масс., а электрофизические свойства

находятся на уровне технических условий. Снижение суммарной удельной

поверхности диоксида циркония резко ухудшает диэлектрические и

пьезоэлектрические свойства материала, что находится в полном соответствии с

данными [1]. Другие варианты получения материала ЦТСтБС-2 на этом же

циркониевом сырье, но с различным свинцовым и титановым сырьем не дают

сколько-нибудь заметных положительных результатов из-за низкой реакционной

способности, ввиду более грубой дисперсности данной марки ZrO2.

Попытка воздействия на активность сырья путем его дополнительного вибропомола и некоторого изменения дисперсности, не всегда

приводит к заметному изменению характера влияния сырья на условия синтеза и

свойства материалов. Вероятно, это связано с преимущественным влиянием исходных

условий получения сырьевых компонентов (их предыстории) по сравнению с влиянием

последующей обработки. Аналогичное влияние титановое и циркониевое сырье

оказывает на свойства и других марок пьезокерамических материалов (ЦТССт-3,

ЦТСтБС-1). При замене свинца углекислого на глет, хотя и имеет место

некоторое повышение температуры синтеза (на ~30–50 °С), однако электрофизические

свойства материалов практически не изменяются (при применении химически

активных марок ZrO2 и TiO2). Качество исходного сырья зависит и от содержащихся в нем примесей,

которые существенно влияют на твердофазный синтез и оказывают негативное

влияние на спекаемость керамики и ее электрофизические свойства [11]. Сознательное введение примесей кремния, алюминия, железа, которые

могут попадать в материал на любой стадии технологического процесса, в

шихты материалов ЦТССт-3, ЦТСтБС-2, ЦТСтБС-1 показали следующие

результаты. Для всех трех материалов присутствие примесей Fe и Al в

количестве до 0,1% не оказывает заметного отрицательного влияния на

свойства материалов и образцов. Более того, примеси железа несколько

повышают диэлектрическую проницаемость и пьезомодуль

материала ЦТСтБС-1, что согласуется с данными [12]. Присутствие примеси

кремния даже в количестве 0,025% масс. существенно снижает эти параметры,

а при большем содержании кремния керамика плохо спекается. Такая же

тенденция наблюдается и при совместном введении этих примесей. Таким образом, при получении

материалов с высокими электрофизическими свойствами качество исходного сырья,

особенно титанового и циркониевого, имеет решающее значение. Можно полагать,

что влияние сырья обусловлено, в основном, его предысторией, определяющей

кристаллическую структуру, дисперсность, чистоту, состояние поверхности,

активность сырья в твердофазных процессах. Оптимальным вариантом сырья для пьезокерамики должны быть вещества с хорошо развитой

поверхностью (размер частиц < 5,0 мкм), сравнительно чистые (содержание

примесей не более 0,1% масс.), полученные при сравнительно невысокой

температуре или являющиеся низкотемпературными модификациями (если они

существуют). Дальнейшая подготовка

выбранного сырья включает его сушку, просев, усреднение, анализ на содержание

основного вещества. Каждая новая партия диоксида циркония или диоксида титана,

поступившего в производство, подлежит проверке путем изготовления из них трех

пробных партий выпускаемого материала со сдвинутыми против

расчетного молярными соотношениями ZrO2 и TiO2 на 0,5% мол. Необходимость изготовления Шихта для изготовления

пьезокерамического материала составляется из сырьевых компонентов в

соотношении, которое определяется пересчетом молярных в весовые проценты с

учетом содержания основного вещества в каждом компоненте. В технологической схеме

(рисунок 3) предусмотрено предварительное смешение в усреднителе

типа Качество шихты

(однородность, дефектность, активность) может существенно влиять на

технологические параметры синтеза и, как следствие, на качество готового

материала. Перспективный способ повышения

активности шихты предложен в [4]. По действием кавитационного

разрушения гранулометрический состав шихты, после ультразвуковой обработки в

воде, смещается в сторону увеличения содержания мелкодисперсной фракции (до 5 мкм). Изменение дисперсности, морфологии, субструктуры

частиц в итоге приводят к снижению температуры (на ~100 °С) образования твердого

раствора ЦТС, уменьшению разброса параметров готового материала (ЦТССт-3)

приблизительно в 2,5 раза, а значение механической добротности увеличивается с

880 до 1050. Для выбора оптимального

режима синтеза и исследования влияния различных технологических факторов на

механизм и кинетику синтеза шихты целесообразно пользоваться результатами

термографического анализа смеси сырьевых компонентов (шихты). На термограммах

процесс синтеза проявляется в виде экзотермического эффекта, что позволяет

легко определить температурный интервал синтеза, а по величине площади и

остроте пика судить об интенсивности процесса. Процессы дегидратации и

термического разложения с выделением газов заметны на термограммах и указывают

температурный интервал, в котором обжиг следует вести с замедленной скоростью,

чтобы дать возможность полностью пройти этим процессам. Кривая усадки

материалов отражает кинетику синтеза и позволяет обнаружить все объемные

изменения. Составы пьезокерамических

материалов обладают различной степенью сложности и это в

значительной мере предопределяет особенности процессов их синтеза.

Температура синтеза многокомпонентных систем зависит от вида модифицирующих

добавок. Чем выше Оптимальные условия синтеза

можно достичь, во-первых, за счет оптимизации практически всех предшествующих

стадий многофакторного технологического процесса: стабилизацией состава и

физико-химического состояния сырьевых материалов, повышения однородности и

активности шихты, зависящей от дисперсности порошка и концентрации дефектов

кристаллической решетки частиц. И, во-вторых, за счет интенсификации собственно

процесса синтеза, заключающейся в выборе способа подготовки шихты (в виде

порошка, брикетов, гранул), определении загрузки, в выборе и правильной

реализации температурно-временного режима, аппаратурного оформления и т. д. Основной целью измельчения

является создание поверхности, требуемой для полного прохождения процесса

спекания и достаточно высокой активности, чтобы повысить скорость гетерогенных

процессов. Способность твердых тел сопротивляться деформации и разрушению под

действием внешних сил определяет их механические свойства: прочность,

пластичность, вязкость, упругость. Механические свойства твердых тел связаны с

их строением (структурой), в понятие которого следует включать распределение в

нем дефектов различного рода. Эти дефекты непрерывно развиваются при деформации

твердого тела внешними силами. Тонкое измельчение увеличивает активность

порошков в результате как уменьшения размеров частиц,

так и деформации кристаллической решетки. Если при какой-либо нагрузке при вибропомоле в частице образовалась

микротрещина, но нагрузка недостаточна, то после снятия нагрузки

микротрещина должна захлопнуться. Чтобы предотвратить смыкание

микротрещин, а также увеличить скорость и тонину помола, применяют

поверхностно активные вещества (ПАВ). Под влиянием адсорбции ПАВ

прочность твердых тел может снизиться на 50–60%, что при измельчении

равносильно снижению энергозатрат на 20–30%. Основная задача теории измельчения — отыскание зависимости между

работой, затраченной на измельчение и параметрами, характеризующими

степень измельчения. В производстве пьезокерамических материалов

дисперсность порошков принято оценивать величиной суммарной удельной

поверхности единицы массы или объема порошка (≥0,4 м2/г), остатка на сите с

сеткой № 0056 (≤ 0,6%) и содержанием свободного оксида свинца (≤ 3,5%). В технологии материалов ЦТС размолу подвергаются только хрупкие

материалы, поэтому выбор типов измельчителей фактически неограничен

(шаровые, вибрационные, струйные мельницы). Наибольшее предпочтение

отдается вибрационным мельницам. обеспечивающим тонкое измельчение,

значительное ускорение процесса измельчения, высокую производительность,

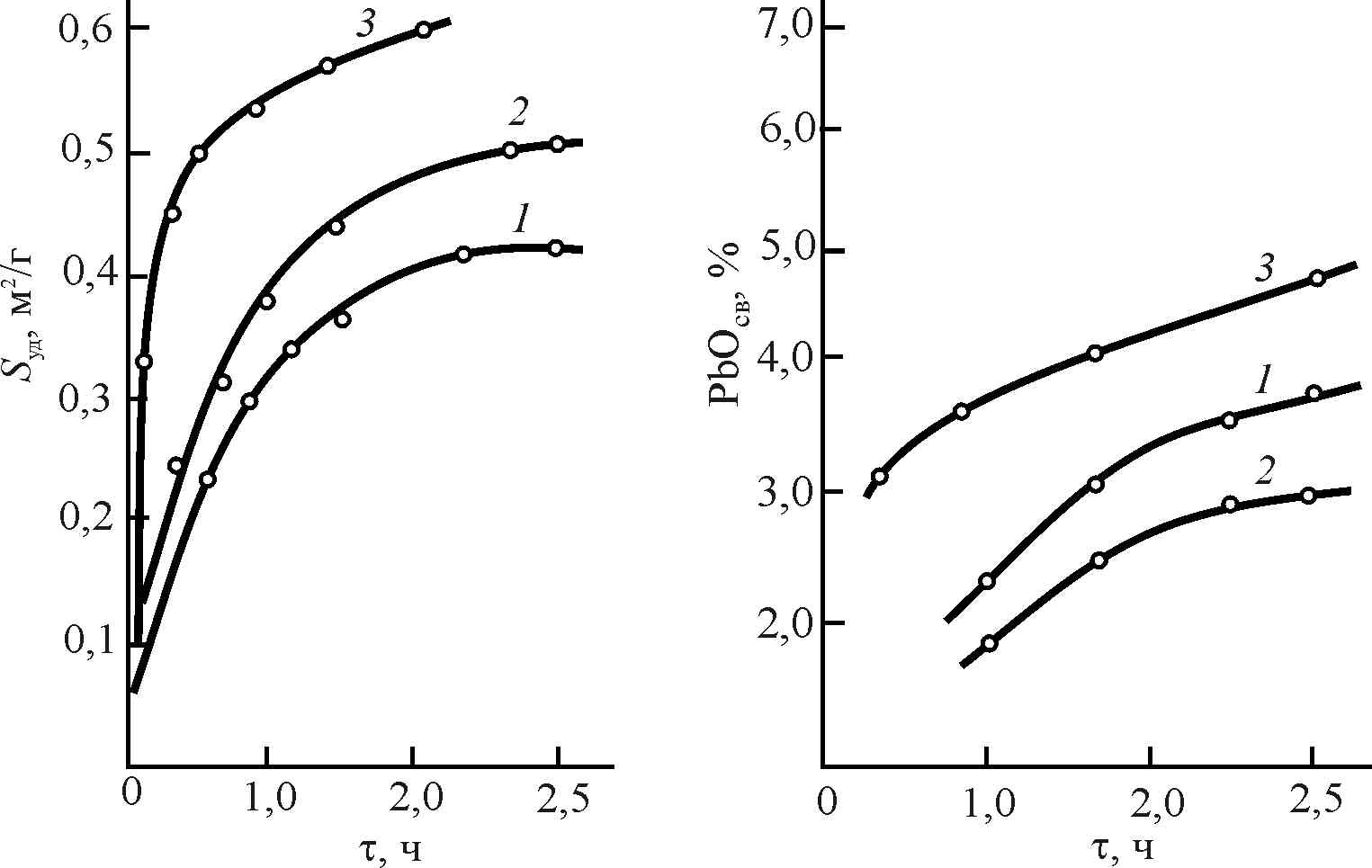

активное использование объема камеры (80%) мельницы. На рисунок 4 приведены результаты исследований измельчения

При измельчении исходного материала (рисунок 4, а, кривая 1) Sуд медленно

увеличивается с течением времени, но при этом увеличивается остаток на сите

от 0,8% (τ = 1 час) до 3,0% (τ = 2,5 часа) а также содержание PbО в

материале до 3,8% (рисунок 4, б, кривая 1). 1 — без ПАВ; 2 — с водой; 3 — с глицерином. Рисунок 4 — Кривые зависимостей суммарной удельной поверхности

(а), содержания свободного оксида свинца (б) от времени помола материала ЦТССт-3 При вскрытии мельницы было обнаружено сильное и прочное налипание

порошка на поверхности шаров, что приводило к явлению Введение глицерина в качестве ПАВ (0,3–0,5% масс.) резко изменяет

поведение кривой Sуд (τ) (рисунок 4, а, кривая 3). Уже в первые 30 минут помола Sуд

резко возрастает, но при этом остается большим и остаток на сите (~0,8% масс.). В последующие 30 минут вибропомола по прежнему наблюдалось

увеличение Sуд, постепенное снижение остатка на сите (~0,45% масс.), но

содержание PbО было неудовлетворительным (рисунок 4, б, кривая 3). Использование воды в качестве ПАВ (0,3–0,5% масс.) приводит к

положительным результатам. Подъем кривой зависимости Sуд(τ) происходит не

так быстро (рисунок 4, а, кривая 2), как в случае применения глицерина, но

значительно быстрее, чем при измельчении сухого порошка. А главным

достоинством использования воды в качестве ПАВ — это снижение остатка на

сите в 3–4 раза (0,2–0,3% масс.) и содержания PbО до 3,0% масс. (рисунок 4, б,

кривая 2). Последний режим измельчения является оптимальным и успешно был

внедрен в промышленное производство при выпуске различных материалов

ЦТС. В связи с намолом железа в вибромельнице материал после измельчения подвергается

магнитной сепарации на электромагнитном сепараторе ЭМС-2 или каком-либо другом, обеспечивающим напряженность > 5000 Э. Проверка степени

очистки материала от железа осуществляется ручным магнитом 800–900 Э.

При наличии магнитных примесей материал подвергают сепарации повторно. После

сепарации материал окончательно усредняют, аттестуют, готовят к отправке или

передают на участок по изготовлению изделий. Разработанная керамическая

технология внедрена в промышленное производство пьезокерамических материалов. В

настоящее время этот метод является единственно приемлемым способом получения

сложных оксидов различных структурных типов и их твердых растворов и

незаменимым в исследовательской работе при поиске новых сегнетоэлектрических

материалов. В настоящее время этот метод является единственно приемлемым

способом получения сложных оксидов различных структурных типов и их

твердых растворов и незаменимым в исследовательской работе при поиске

новых сегнетоэлектрических материалов. 1. Афанасенко Л. Д., Савоськина А. И., Саламатина И. В., Петренко Ж. В., Талах Н. И.,

Толмачева Л. С. Изучение вопроса получения сложных систем пьезокерамических материалов // В сб. Химия и технология

материалов для новой техники. — М.: НИИТЭХИМ, 1980. — С. 42–46. 2. Афанасенко Л. Д., Гареев А. М., Калашников А. П.

Исследование условий получения

материалов системы ЦТС полукерамическим методом // В сб. Ферритовые, сегнето-,

пьезоэлектрические и конденсаторные материалы и сырье для них. — Харьков:

ВНИИмонокристаллов, 1977. — С. 82–87. 3. Климов В. В., Дидковская О. С., Козаченко В. Н. и др.

Применение распылительной

сушки растворов для получения сегнето- и пьезокерамики // В сб. Методы получения и

исследования пьезо- и сегнетоматериалов и исходного сырья для них. — М.: МДНП, 1966. —

С. 149–152. 4. Лимарь Т. Ф., Приседский В. В. Образование PbZrO3, PbTiO3

и их твердых

растворов из продуктов распылительной сушки // В сб. Химия и технология материалов для

новой техники. М.: НИИТЭХИМ, 1980. — С. 33–41. 5. Андреева В. И., Доменко Д. С., Гареев А. М., Мухин А. С.

Исследование оптимальных

условий получения материалов ЦТСЛ // В сб. Ферриты и сегнетоэлектрики (методы получения и

анализа). — Харьков: ВНИИмонокристаллов, 1978. — С. 43–48. 6. Звоник В. А., Дидковская О. С., Селикова Н. И., Гареев А. М.,

Швец З. И. Влияние сырья на условия получения и свойства новой пьезокерамики // В сб. Материалы для электронной

техники. — М.: НИИТЭХИМ, 1983. — С. 3–10. 7. Дорофеева В. В., Дидковская О. С. Исследование нового материала

с высокой пьезоактивностью // В сб. Получение и исследование материалов для электронной техники. — М.: НИИТЭХИМ,

1982. — С. 3–8. 8. Гегузин Я. Е. Физика спекания. — М.: Наука,

1967. — 360 с. 9. Gusakova L. G., Pogibko V. M., Prilipko Y. S., Spiridonov N. A.

and other. Peculiarities of PbTiO3 Synthesis at the use of Different modifications of PbO and TiO2 // Abstracts. International

Conference 10. Комаров В. П., Прилипко Ю. С. Применение метода э.д.с. к изучению

активности диоксида циркония // Наукові праці Дон НТУ, Серія: Хімія і хімічна технологія, 2005. — Вип. 95.

— C. 64–68. 11. Звоник В. А., Климов В. В. Спекание двуокиси титана со специально

вводимыми добавками // Матер. III Межотраслевого совещания по методам получения и анализа

ферритовых, сегнето- и пьезоэлектрических материалов и сырья для них. Ч. 1. — Донецк:

ВНИИРеактивэлектрон, 1970. — С. 134–142. 12. Гейер А. Ф., Добромыслова Е. В., Молодцова Л. О.,

Полковниченко Ю. Г. Повышение воспроизводимости свойств пьезокерамики ЦТС // Тез. докл. VI Межотрасл. конф.

13. Походенко В. Н. Физико-химические основы методов получения сырья для нужд

электронной техники // Тез. докл. VI Межотрасл. конф.

14. Ситник Н. А., Походенко В. Н., Гордиенко Е. М., Селиванова Л. Я.

Разработка

бариевого, стронциевого и висмутового сырья для электронной техники // Тез. докл. VI Межотрасл. конф.

15. Зиньков В. Н., Лошкарева Н. И., Марышкина Л. И. и др.

Исследование смешения

сырьевых веществ при получении материала 16. Левин Б. Е., Третьяков Ю. Д., Летюк Л. М.

Физико-химические основы получения, свойства и применение ферритов. — М.: Металлургия, 1979. — 427 с. 17. Ибраимов Н. С., Долгая Ж. А., Силантьева И. А.,

Абросимова В. И. и др.

Зависимость характеристик пьезокерамических элементов от способов обработки сырья и

обжига материала // Тез. докл. VI Межотрасл. конф. 18. Полковниченко Б. Г., Рогозин В. А., Хафизов Р. Х.,

Ляхов Д. И. и др. К вопросу о

кинетике процесса измельчения сырьевых компонентов для получения пьезокерамических

материалов состава ЦТС // Тез. докл. VI Межотрасл. конф. 19. Ибрагимов Н. С., Долгая Ж. А., Силатьева И. А., Новиков С. Н.

и др. Зависимость

характеристик пьезокерамических элементов от способов обработки сырья и обжига материала // В сб. Материалы для электронной

техники. — М.: НИИТЭХИМ, 1979. — С. 40–45. 20. Салей В. С., Прилипко Ю. С., Пилипенко Н. П.,

Константинова Т. Е. Влияние

обработки

пьяная бочка

; 6 — гуммированная вибромельница; 7 — туннельная печь; 8 — молотковая

дробилка; 9 — вибромельница готового продукта; 10 — магнитный сепаратор. ч

) позволяет снизить

температуру синтеза материалов до 900–950 °С и повысить их качество [6, 9]. пробников

вызвана тем, что при анализе

диоксида циркония и диоксида титана возможна ошибка в определении основного

вещества. Электрофизические свойства материалов ЦТС очень чувствительны к

молярному соотношению ZrO2/TiO2, т. е. зависят от

положения состава в морфотропной области. На пробных

партиях проверяются электрофизические параметры полученного материала. Сырье

может быть применено в производстве только после получения положительных

результатов хотя бы на одной из пробных партий.

Приготовление шихты

пьяная бочка

и помол-смешение в гуммированной вибромельнице.

Преследуемые цели — смешать компоненты шихты до высокой степени однородности и

разрушить конгломераты, т. е. достичь наибольшего контакта между составляющими

компонентами. Наиболее точный контроль качества смешения дает

радиоактивационный метод, а также спектральный и рентгеноспектральный анализы.

Когда число компонентов больше двух, то контроль качества смешения можно

проводить по какому-нибудь одному компоненту, содержащемуся в смеси в

наименьшем количестве.

Высокотемпературный синтез

сегнетожесткость

пьезокерамического материала, тем ниже температура синтеза. Например,

температура синтеза сегнетожесткого

материала

ЦТССт-3 составляет 860 ± 20 °С, средней жесткости

(ЦТСтБС-2) — 880 ± 20 °С и сегнетомягкого

(ЦТСтБС-1) — 930 ± 20 °С.

Продолжительность синтеза, определенная экспериментальным путем, в

каждом случае составляет 4 часа при высоте слоя порошка на подложке 50–60 мм.

Вибропомол материалов ЦТС

сегнетожесткого

материала ЦТССт-3 в вибромельнице М-400 в условиях

Ставропольского завода химреактивов. Для изучения кинетики измельчения из

вибромельницы через определенные промежутки времени помола выгружали

15–20 кг материала (при общей загрузке 200 кг), отбирали среднюю пробу для

определения Sуд, остатка на сите № 0056 и PbO.

замола

—

практическому отсутствию увеличения удельной поверхности с одновременным

увеличением остатка на сите при увеличении времени измельчения.

Литература

Functional materials

. — Partenit, 2003. — P. 91. Состояние и перспективы развития методов получения и анализа ферритовых, сегнето- и

пьезоэлектр. конденс.и резист. материалов и сырья для них

. — Донецк: ВНИИРеактивэлектрон,

1978. — С. 97. Состояние и перспективы развития методов получения и анализа ферритовых, сегнето- и

пьезоэлектр. конденс.и резист. материалов и сырья для них

. — Донецк: ВНИИРеактивэлектрон,

1978.— С. 96. Состояние и перспективы развития методов получения и анализа ферритовых, сегнето- и

пьезоэлектр. конденс.и резист. материалов и сырья для них

. — Донецк: ВНИИРеактивэлектрон,

1978.— С. 103. Состояние и перспективы развития

методов получения и анализа ферритовых, сегнето- и пьезоэлектр. конденс. и резист.

материалов и сырья для них

. — Донецк: ВНИИРеактивэлектрон, 1978. — С. 99. Состояние и перспективы развития

методов получения и анализа ферритовых, сегнето- и пьезоэлектр. конденс. и резист.

материалов и сырья для них

. — Донецк: ВНИИРеактивэлектрон, 1978. — С. 115.