Аннотация

Структура и математическая модель мехатронной системы подачи стреловидного исполнительного органа проходческого комбайна.Установлены закономерности формирования затрат времени на обработку забоя исполнительным органом проходческого комбайна в реальных условиях его эксплуатации. Разработана структура и математическая модель мехатронной системы подачи исполнительного органа проходческого комбайна, позволяющей реализовать совмещение во времени двух режимов обработки забоя.

Проблема и ее связь с научными и практическими задачами

Угольная промышленность нашей страны является основной сырьевой и энергетической базой для всех отраслей народного хозяйства. Запасы угля на ее территории составляют 117,1 млрд. т. Уголь залегает на большой глубине в маломощных пластах, 80% из которых до 1,2 м толщиной, технологически тяжело добываемые и очень затратные [1]. Обеспечение энергобезопасности Украины и конкурентоспособности ее угольных шахт может быть достигнуто путем роста нагрузок на очистные забои до 5000 и более тонн в сутки. При этом за период отработки действующей лавы должна быть подготовлена и оснащена оборудованием новая, что обуславливает повышенные требования к проходческим комбайнам (ПК). Важным фактором, сдерживающим их производительность, является недостаточная эффективность управления процессом разрушения забоя, а именно, функционированием системы подачи их исполнительного органа, основное назначение которой - реализация оптимальной схемы обработки забоя. Случайный характер и изменчивость горно-геологических условий в процессе эксплуатации комбайна приводит к необходимости реализации новых функций системы подачи его исполнительного органа, обеспечивающих адаптацию режимов работы проходческих машин на основе интеллектуального управления. Таким образом, одним из перспективных направлений повышения технического уровня ПК со стреловидным исполнительным органом является оснащение их мехатронными системами подачи, позволяющими реализовать адаптивную оптимизацию процесса обработки забоя по критериям производительности, ресурса и точности оконтуривания выработки на основе компьютерного управления.

Анализ исследований и публикаций

Вопросы совершенствования системы подачи исполнительного органа ПК на базе мехатронного подхода освещены в ряде работ [2-5], в которых предложены алгоритмы адаптивной оптимизации: цикла обработки и параметров режима разрушения забоя по критериям ресурса [2] и производительности [3] ПК; отработки управляющих воздействий [4] и перебора породы по контуру выработки [5]. Однако эти работы не дают представления о фактических затратах времени на выполнение технологических операций цикла обработки забоя (включая простои машины, связанные с процессом обработки забоя, и режимы холостого хода двигателя привода исполнительного органа, обусловленные ручным управлением), а предлагаемая структура гидропривода механизма перемещения исполнительного органа не имеет возможности совмещения во времени двух режимов разрушения забоя (зарубки и бокового реза). Поэтому обоснование рациональной структуры мехатронной системы подачи стреловидного исполнительного органа с новыми возможностями требует более детального анализа рабочего процесса ПК и дополнительных исследований в этом направлении.

Постановка задачи:

1. Установить закономерности формирования затрат времени на обработку забоя исполнительным органом и их влияния на эффективность работы ПК в реальных условиях.

2. Обосновать структуру и разработать математическую модель мехатронной системы подачи исполнительного органа ПК с новыми возможностями.

Изложение материала и результаты.

Как показывает анализ рабочего процесса ПК, длительность полного цикла обработки забоя, а следовательно, производительность машины, определяется параметрами: схемы обработки забоя (последовательность и число циклов нагружения исполнительного органа); режима разрушения забоя (скорость подачи, скорость резания); перебора породы по контуру выработки; затрат времени, связанных с простоями комбайна в процессе разрушения забоя.

С целью получения данных о фактических затратах времени на выполнение технологических операций цикла обработки забоя при ручном управлении были проведены экспериментальные исследования, предусматривавшие непрерывную длительную регистрацию (в течение 5-ти суток) усредненного за 1с. тока двигателя привода исполнительного органа ПК КПД при прохождении вентиляционного штрека северной коренной лавы, пласта l ОП ш. «Белицкая» ГП «Добропольеуголь». Проводимая выработка сечением 13м2 в проходке крепилась арочной крепью с шагом 0,8 м. Суточный режим работы забоя включал три рабочие смены по 6 часов и одну ремонтную.

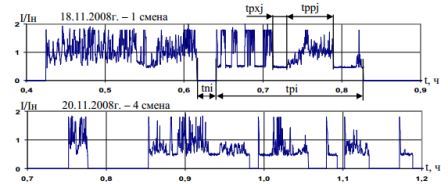

Из анализа полученных диаграмм длительной записи тока, фрагменты которых приведены на рис.1, установлено, что процесс обработки забоя сопровождается чередованием периодов случайной длительности работы tpi и простоя tni двигателя привода исполнительного органа ПК КПД. При этом характерные участки периодов работы двигателя tpi характеризуются чередованием промежутков времени случайной длительности режимов его работы tррj и холостого хода tрхj. Холостой ход объясняется остановками подачи исполнительного органа по причине ручного управления (переключения золотников, человеческий фактор) без остановки работы двигателя.

Рисунок 1 – Фрагменты диаграмм изменения относительного тока I/Iном двигателя привода исполнительного органа проходческого комбайна КПД в периоды работы tрi (в режиме разрушения массива tррj и холостого хода tрхj) и простоя tni двигателя

Для обработки результатов длительной записи относительного тока I/Iном двигателя привода исполнительного органа авторами статьи были разработаны алгоритмы последовательного формирования временных интервалов чередования периодов: а) его работы tрi и простоя tni; б) режимов его работы tррj и холостого хода tрxj.

Указанные алгоритмы были реализованы с помощью программного пакета Mathcad, и позволили получить результирующие таблицы фактических затрат времени на выполнение технологических операций цикла обработки забоя.

Серийно изготавливаемые резцы тангенциального типа имеют твердую вставку цилиндрической формы с конической вершиной. Масса вставки около 30 грамм, диаметр вставки 18 мм, высота 20 мм.

Для оценки влияния наличия режимов холостого хода двигателя, доля которых составляет порядка 35% от времени режимов его работы, на энергетическую эффективность процесса обработки забоя, была рассчитана величина отношения удельных энергозатрат разрушения при наличии режимов холостого хода двигателя к удельным энергозатратам разрушения при их отсутствии: w / w 1.2 1 2 ? , что весьма существенно для горных машин. Таким образом, на основе экспериментальных исследований установлено, что существенным недостатком существующей системы подачи исполнительного органа ПК является наличие режимов холостого хода двигателя, обусловленных ручным управлением процесса обработки забоя. Следует отметить, что ручное управление также не дает возможности совмещения во времени двух и более режимов обработки забоя, повышения скорости подачи исполнительного органа, снижения величины переборов породы по контуру выработки [5], приводящих к потерям производительности, и скачков нагрузок в силовых системах комбайна при переходе исполнительного органа на разрушение более крепкой породы в пределах одного забоя переменной прочностной структуры [4], оказывающих негативное влияние на ресурс машины. С учетом вышеуказанных недостатков существующей системы подачи, была предложена структура мехатронной системы подачи исполнительного органа ПК, составными подсистемами которой являются: механизм перемещения исполнительного органа (по структуре аналогичен существующему [6]), гидропривод механизма перемещения и компьютерная система управления.

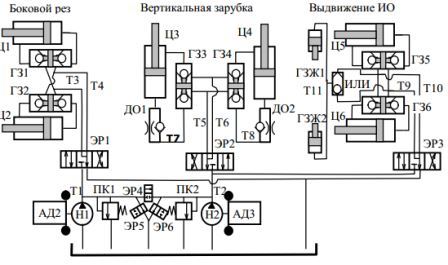

Рисунок 2 - Структура гидропривода мехатронной системы подачи стреловидного исполнительного органа ПК как системы взаимоувязанных ФЗЭ

Структура гидропривода мехатронной системы подачи стреловидного исполнительного органа (рис.2) может быть представлена как система взаимоувязанных функциональнозаконченных элементов (ФЗЭ):

- двух регулируемых насосов Н1 и Н2, связанных с частотно регулируемыми асинхронными двигателями АД2 и АД3 соответственно либо гидравлическими регуляторами нагрузки [6];

- двух предохранительных клапанов ПК1 и ПК2 и шести электрогидрораспределителей Р1-Р6;

- шести гидроцилиндров: поворота турели Ц1 и Ц2, подъема стрелы Ц3 и Ц4, выдвижения исполнительного органа Ц5 и Ц6;

- шести гидрозамков ГЗ1–ГЗ6, двух односторонних дросселей ДО1 и ДО2, тройника Дп и клапана «или» ИЛИ1;

- двух гидропатронов зажима исполнительного органа и его привода в направляющих стрелы ГЗЖ1 и ГЗЖ2;

- одиннадцати трубопроводов Т1-Т11.

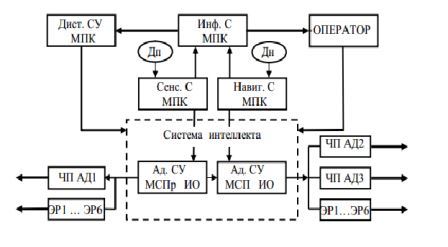

Наряду с возможностью реализации всех преимуществ типовой структуры гидропривода системы подачи исполнительного органа, разработанная структура позволяет повысить технический уровень ПК за счет расширения ее возможностей как мехатронной системы: совмещения режимов обработки забоя (например, зарубки и бокового реза) за счет независимой подачи жидкости в полости гидроцилиндров перемещения исполнительного органа в двух взаимно перпендикулярных направлениях; повышения скорости подачи исполнительного органа в одном направлении за счет подключения дополнительного нагнетания жидкости от второго насоса; исключения режимов холостого хода двигателя, обусловленных ручным переключением распределителей между режимами обработки забоя; повышения точности обработки контура выработки и т.д. Для реализации этих преимуществ была разработана структура компьютерной системы управления мехатронной системы подачи стреловидного исполнительного органа ПК (рис.3), которая включает в себя информационную, сенсорную и навигационную системы, а также систему интеллекта, связанные с дистанционной системой управления мехатронным ПК и оператором.

Рисунок 3 - Структура компьютерной системы управления мехатронной системой подачи стреловидного исполнительного органа проходческого комбайна

Данные о параметрах элементов мехатронной системы подачи исполнительного органа и параметрах внешней среды, получаемые от первичных преобразователей (датчиков), поступают в сенсорную систему, где посредством специальных устройств преобразуются и передаются в информационную систему. Данные о местоположении корпуса ПК и его исполнительного органа в пространстве обрабатываемого забоя могут быть получены с использованием датчиков типа GPS-навигатора и навигационной системы, оборудованной в забое, позволяющих определять местоположение путём измерения расстояний до объекта от точек с известными координатами. Сигналы с датчиков в виде соответствующих координат поступают в информационную систему мехатронного ПК.

Система интеллекта, получая сигналы с датчиков сенсорной и навигационной систем, а также соответствующие указания с пульта дистанционного управления, выбирает алгоритм адаптивной оптимизации процесса обработки забоя с учетом ограничивающих факторов и обеспечивает оптимальные режимы работы мехатронных систем привода и подачи исполнительного органа ПК. Оптимизируемые параметры передаются частотным преобразователям, связанным с электродвигателями механизмов привода (АД1) и подачи (АД2,АД3) исполнительного органа, и электрогидрораспределителям, обеспечивающим подключение необходимого числа гидронасосов к одной или двум линиям нагнетания жидкости, для обеспечения оптимального процесса обработки забоя.

Выводы и направление дальнейших исследований

Впервые экспериментально, на основе длительной записи тока двигателя привода стреловидного исполнительного органа проходческого комбайна, установлено, что при ручном управлении работа двигателя исполнительного органа при обработке забоя сопровождается:

- чередованием периодов работы и простоя двигателя случайной длительности, распределения которых не противоречат экспоненциальному закону с уровнем значимости 0.05 ; с доверительной вероятностью ? ? 0.9 оценки величины их математических ожиданий равны 4.1 мин. и 1.0 мин. соответственно.

- чередованием периодов режимов работы и холостого хода двигателя случайной длительности, оценки величины математических ожиданий которой равны 0.49 мин. и 0.18 мин. соответственно.

Разработана структура и математическая модель мехатронной системы подачи стреловидного исполнительного органа проходческого комбайна, которая представлена 3-мя взаимоувязанными подсистемами (механизма перемещения исполнительного органа, гидропривода и адаптивного управления), реализация которой позволяет совместить во времени два режима обработки забоя (зарубку и боковой рез).

Список литературы

1. Характеристика угольного потенциала Украины. [Электронный ресурс] –

Режим доступа:http://industryall.biz/article/promyshlennost/105/ukraines-coal-industry - Опубликовано 30.11.2011г

2. Шабаев О.Е., Семенченко А.К., Хиценко Н.В. Адаптивная оптимизация цикла обработки и параметров режима разрушения забоя проходческим комбайном избирательного действия по критерию темпа проходки // Прогрессивные технологии и системы машиностроения: Междунар. сб. научных трудов, Вып. 39. – Донецк, 2010. - С.210-219.

3. Шабаев О.Е., Семенченко А.К., Хиценко Н.В. Адаптивная оптимизация цикла обработки и параметров режима разрушения забоя проходческим комбайном избирательного действия по критерию ресурса // Науковий вісник Національного гірничого університету. № 6, 2010.- С. 36-42.

4. Шабаев О.Е., Семенченко А.К., Степаненко Е.Ю., Хиценко Н.В. Оценка эффективности проходческого комбайна с интеллектуальной системой "управление-подача" исполнительного органа. - Вісті Донецького гірничого інституту: Всеукраїнський науково-технічний журнал гірничого профілю, №1, 2009. - С. 207-218.

5. Шабаев О.Е, Семенченко А.К., Хиценко Н.В., Степаненко Е.Ю. Мехатронная система подачи исполнительного органа проходческого комбайна с интеллектуальным модулем воспроизведения контура выработки. - Проблеми експлуатації обладнання шахтних стаціонарних установок: Збірник наукових праць. - Донецьк: ВАТ "НДІГМ імені М.М. Федорова", 2008-2009. - Вип. 102-103. - С. 404-414.

6. Шабаев О.Е.,Семенченко А.К., Хиценко Н.В., Семенченко Д.А., Степаненко Е.Ю. Повышение ресурса проходческих комбайнов с аксиальными коронками на основе регулятора нагрузки в системе подачи исполнительного органа. - Наукові праці Донецького національного технічного університету, Вип. 16 (142), Серія: Гірничо-електромеханічна, Донецьк, 2008. - С. 265-274.