Аннотация

Устименко Т.А., Аушев Н. Разработка принципиальной схемы гидроударного механизма (ГУМ) высокой мощности для добычи полезного ископаемогоВ статье произведен анализ достоинств и недостатков буровзрывного способа при открытой добыче полезного ископаемого. Предложен способ непрерывной добычи с помощью гидравлических ударных механизмов высокой мощности (гидромолотов). Рассмотрены различные существующие модели иностранных фирм, проанализированы их энергочастотные характеристики

Разработка принципиальной схемы гидроударного механизма (ГУМ) высокой мощности для добычи полезного ископаемого

В настоящее время для добычи полезного ископаемого в условиях карьера используется буровзрывной способ. Этот способ получил наиболее широкое распространение при открытых разработках, ха- рактеризуется действием давления, возникающего в результате вос- пламенения взрывчатых веществ. Для разрушения массива взрывным способом производится бурение шпуров диаметром 40-50 мм, глуби- ной до 2-х метров и скважин диаметром 100-105 мм и глубиной до 40 м. Для бурения шпуров и скважин применяют бурильные машины (пер- фораторы, сверла, установки и станки), которые являются сложными, дорогостоящими пневматическими или гидравлическими машинами. При буровзрывном способе добычи эта техника используется периоди- чески, но требует постоянного ухода и поддержания еѐ в работоспособ- ном состоянии.

Проведение буровзрывных работ сопровождается рядом существен-

ных недостатков:

1. Разлет осколков составляет серьезную опасность не только

для работающих людей и окружающего населения, но и для

оборудования, домов и сооружений.

2. Образование ядовитых газов при взрывах (окиси углерода,

окислов азота, сероводороду и др.), скопления их в больших

количествах создают опасность отравления человека.

3. Неправильное обращение со взрывчатыми веществами (ВВ)

или использование их не по назначению создает опасность

не только для исполнителя, но и для окружающих, иногда даже за пределами карьера (например, при транспортировке

ВВ или при взрывах с разлетом осколков на большие расстояния и тому подобное).

4. Проведение взрывных работ сопровождается сложной организацией мероприятий, включающих остановку всех текущих работ в карьере, а также в административных помещениях управления карьером, которые находятся поблизости от карьера, и эвакуацию всех работников.

5. Взорванный массив полезного ископаемого нуждается в

проведении дополнительных вскрышных работ, а также дополнительных работ по разрушению негабаритов, образовавшихся в результате взрыва.

Перечисленные недостатки буровзрывного способа являются причиной поиска новых путей разработки открытых месторождений полезного ископаемого. Одним из таких способов в условиях карьера является

непрерывная добыча полезного ископаемого с помощью механизмов

ударного действия.

Ударные механизмы – устройства, предназначенные для ударного разрушения материалов. Наибольшее распространение получили пневматические, гидравлические, электрические ударные механизмы (в дальнейшем из-за высоких энергетических показателей будем называть их молотами).

Электрические молоты из-за низкой производительности не на- шли широкого применения. Недостатком пневматических бурильных установок является низкий КПД и большая затрата электроэнергии. В последнее время широкое распространение получили гидравлические ударные механизмы (ГУМ), которые имеют в сравнении с пневматическими существенные преимущества.

Гидроударный инструмент (гидромолот) – сменное оборудование гидравлических экскаваторов, погрузчика или трактора, – предназначенный для рассечения асфальтобетонных покрытий, разрушения бетонных и железобетонных конструкций, рыхления скальных и мерзлых почв, уплотнения рыхлой почвы и др.

Опыт создания гидравлических молотов подтверждает их явные

преимущества перед пневматическими:

a) обеспечение высоких энергочастотных показателей;

b) возможность работы как навесное оборудование, например,

вместо ковша экскаватора, трактора, и т.п.

c) возможность обеспечения работы в системе гидропривода основных машин;

d) повышение КПД;

e) снижение эксплуатационных расходов;

f) уменьшение шума и запыленности.

В данной работе будут рассматриваться ударные механизмы с гидравлическим приводом, которые находят применение как испол- нительные органы машин разного назначения.

Гидравлические ударные механизмы могут работать как в сис- теме горной машины, используя в качестве рабочей жидкости инду- стриальное масло или водомаслянную эмульсию, так и автономно, используя обычную (предварительно очищенную) карьерную техни- ческую воду, которая делает их больше практическими в применении и снижает расходы на их эксплуатацию.

В отличие от пневматических ударных механизмов гидравличе- ские имеют значительно большую энергию удара при таких же габа- ритах.

Гидравлические ударные механизмы общего назначения могут иметь такие же принципиальные схемы, как и ручные машины. Из всей совокупности элементов, которые составляют конструкцию гид- равлического механизма ударного действия, независимо от его на- значения, можно выделить два основных узла: узел ударника и узел управления.

Узел ударника предназначен для превращения гидравлической энергии потока в кинетическую энергию поршня ударника (дальше боек). Через инструмент боек влияет на забой.

Узел управления выполняет функцию управления движением поршня ударника путем распределения потока жидкости, которая влияет на рабочие поверхности бока. По характеру основной реали- зованной операции узел управления называют распределительным устройством или распределителем.

Реализовать влияние результирующей силы на боѐк для его перемещения можно разными способами управления гидравлическими рабочими камерами. По принципам управляемости различают ударные механизмы с одной управляемой камерой (прямой и обратный ходы) и двумя управляемыми камерами.

В большинстве гидравлических ударных механизмов ведущих заграничных фирм управление движением бойка осуществляется с помощью двухпозиционного распределителя давлений, который имеет обратную связь с бойком по его положению.

Известны также конструкции гидрообъѐмных ударных механизмов с самораспределителем, единственным подвижным элементом которых является поршень, который перераспределяет при своем движении направление потока рабочей жидкости.

Таблица1. Технические характеристики гидромолотов Rammer

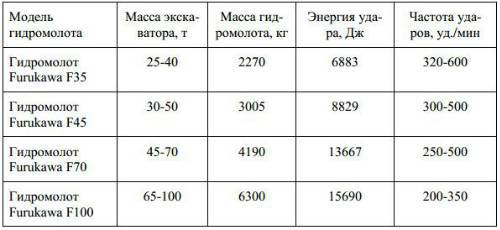

Таблица2. Техническая характеристика гидромолотов Furukawa FRD (Япония)

Мною проведен анализ существующих гидромолотов и уста-

новленны параметры, по которым осуществляется их выбор:

1. Для того чтобы выбрать гидромолот для какого-либо экскава-

тора или другой гидрофицированной базовой машины, прежде всего,

нужно знать вес экскаватора. Вес гидромолота должен составлять

примерно 0,1 часть веса экскаватора, но не должен превышать вес

ковша с грунтом.

Чем меньше вес гидромолота, тем лучше для экскаватора в

транспортном положении, тем меньше нагрузки на рабочее оборудо-

вание экскаватора при наведении гидромолота на точку, где

он должен работать. Но с другой стороны, чем больше масса гидро-

молота, тем меньше требуется усилия прижатия его к объекту рабо-

ты, тем меньше вибрация, передаваемая на базовую машину при ра-

боте гидромолота.

2. Следующим показателем, который определяет возможность

применения гидромолота на данном экскаваторе, является расход ра-

бочей жидкости, который всегда приводится в технической характе-

ристике молота. Этот показатель должен соответствовать производи-

тельности гидронасоса экскаватора, который будет питать напорную

линию гидромолота.

Если производительность насоса базовой машины превышает

требуемый расход жидкости гидромолота, то при его работе могут

возникать пики давления, которые отрицательно сказываются

на долговечности как самого гидромолота, так и гидроагрегатов базо-

вой машины.

Если же производительность насоса меньше минимального рас-

хода жидкости гидромолота, то гидромолот может работать неустой-

чиво или не будет работать совсем.

3. Очень важным показателем является уровень рабочего давле-

ния гидромолота. Естественно давление, которое может обеспечить

насос базовой машины не должно быть меньше, чем рабочее давле-

ние гидромолота.

4. Техническая производительность гидромолота определяется

его эффективной мощностью, т. е. произведением энергии удара

и частоты ударов.

Чем больше прочность материала, который нужно разрушать с

помощью гидромолота, тем большее влияние на производительность

оказывает величина энергии удара. Гидромолот с большей энергией

удара позволяет откалывать от массива куски большего размера про-

бивать более толстые слои дорожных покрытий, разрушать бетонные

конструкции большего объѐма.

Исследования, проводимые, и выполненные на кафедре ЭМС

работы по созданию гидравлических устройств ударного действия,

использующих в качестве рабочей жидкости техническую воду, под-

тверждают возможность разработки гидромолота, обладающего высокими энергетическими показателями, что позволит сделать процесс

добычи полезного ископаемого непрерывным, управляемым, планируемым.

Таким образом, в данном проекте ставится задача разработать

механизм ударного действия, способный работать на технической во-

де, обладающий высокими энергетическими показателями для ис-

пользования его в качестве гидромолота для разрушения монолитов

полезного ископаемого, скальных пород, мѐрзлого грунта.