Назад в библиотеку

Измерение режущего инструмента условие, текстура поверхности анализ, основанный на изображение амплитудным параметрам C-SIC обработанной поверхности - экспериментальный подход

Автор: Pallavi.H.Agarwal , Dr.P.M. George и Dr.L.M. Manocha

Автор перевода: Ляпин А.Ю.

Источник: http://www.iaeme.com/Journalcureentissue.asp?VType=3&IType=1&JType=IJMET&PageNumber=4

Аннотация

Pallavi.H.Agarwal , Dr.P.M. George и Dr.L.M. ManochaИзмерение режущего инструмента условие, текстура поверхности анализ, основанный на изображение амплитудным параметрам C-SIC обработанной поверхности - экспериментальный подход

В данной работе экспериментальное исследование представлено для анализа поверхности текстуры с помощью системы, основанной на машинном видении для измерения состояния режущего инструмента. Текстура обработанной поверхности обеспечивает надежную информацию о степени износа инструмента, потому что износ инструмента влияет на шероховатость поверхности резко . Анализ обработанной поверхности изображений C-SiC материала делается путем захвата изображения с помощью сканирующего электронного микроскопа, амплитудные параметры на основе подхода для анализа обработанной поверхности используется. Обработанные поверхности исследуются с помощью поверхности метрологии программного обеспечения "TRUEMAP". Так как обработанная поверхность является отрицательным копией формы режущего инструмента и отражает объемные изменения формы режущей кромки,то она больше подходит для анализа обработанной поверхности, чем просмотр режущей кромки инструмента. Тем не менее, работа не была выполнена по развитию текстуры поверхности обрабатываемой детали, которые обеспечивают информацию о состоянии инструмента, используемой для обработки C-SiC композитный материал резки. В данной работе метод бесконтактного использования машинного зрения с поверхности метрологии программного обеспечения представлен для проверки шероховатости поверхности обработанных поверхностей. Обработанные поверхности, обработанные при различных условиях резания изучаются измерить состояние режущего инструмента. Сильная корреляция обнаруживается между износом инструмента и текстуры обработанных поверхностей. Результаты доказывают, что подход эффективен при измерении состояния режущего инструмента через амплитудные параметров.

Ключевые слова: текстуры поверхности, шероховатости поверхности, износ инструмента, С-SiC (углерод карбида кремния), амплитудные параметры

1. Введение

В прежние времена, условие инструмент был определен с использованием трех основных методов . Они, мониторинг конкретных параметров станков с целью вывести состояние инструмента, прямые наблюдения, сделанные на режущий инструмент и информации, взятой из чипов, производимых режущего инструмента. Однако никаких работ не сообщалось о развитии текстуры поверхности, которая предоставляет информацию о состоянии инструмента, используемого в механической обработки углерода карбида кремния композита. Обзор различных методов, используемых для состояния инструмента мониторинга на заготовки анализа текстуры было сделано. Большинство методов, используемых для мониторинга состояния инструмента привлекать обработки информации, такие как акустической эмиссии (АЭ), измерения силы резания и т.д. Даже если все эти методы выполнения достаточно хорошо, реализация, как правило, требует специально разработанного оборудования. В строке мониторинг процесса был активным направлением исследований, потому что она признается в качестве неотъемлемой части полностью автоматизированных производственных систем. Одним из важных параметров, которые подлежат контролю в механической обработки поверхности. Поверхность является важным атрибутом качества в любой обработки. Многие исследователи изучали влияние различных факторов, которые могут улучшить чистоту поверхности обрабатываемой детали. Проще всего визуальное сравнение с установленным стандартом. Эта процедура проста и может быть выполнена в реальном времени, как он не зависит от процесса обработки. Обработка может быть продолжена, как образы заготовки захватываются и проанализированы. Чжун и др. [6] представил связь между шероховатости поверхности с параметрами обработки, как скорость подачи, радиусом при вершине и скорости резания, а также обсудили ограничения стилуса инструмента. Текстура обработанной поверхности тесно связано с состоянием режущего инструмента (износа инструмента) и арифметической средней шероховатости (Ra) обрабатываемой поверхности [5]. C.Bradley и др. [2] показал, что обработанная поверхность текстура может быть использована для оценки износа инструмента. Приведенный выше обзор литературы четко указывает, что текстура поверхности обрабатываемой детали в хорошем соотношении с состоянием инструмента. Высокое пространственное разрешение, измерение гибкость и хорошая точность существующей системы машинного зрения, сделал это проще. Система компьютерного зрения обеспечивает трехмерные шероховатости значения поверхностей, таких как RMS шероховатость поверхности (Кв), асимметрия (Ssk) и эксцесса (SKU) и т.д. Методы стилус популярны в категории контакта измерения, но главное ограничение с этого измерения является, он требует прямого контакта с обработанной поверхности и разрешения этого инструмента зависит от диаметра острия зонда измерительного, который ограничивает скорость измерения. Кроме того, значение Ra измеряется вдоль одной линии разреза поверхности и не охватывает общие черты обработанной поверхности. В данной работе, не способ связи с использованием машинного зрения для проверки шероховатости поверхности обработанных C-SiC поверхностей, произведенных путем сверления отверстий и изменения условий резания изучается проанализировать состояние режущего инструмента. Эта статья также иллюстрирует применение параметров амплитудных изображений [5] в прогнозировании состояния режущего инструмента. Технология обработки изображений и машинного зрения, повышает производительность и управление качеством и обеспечивает конкурентное преимущество отраслей, которые используют эту технологию. Поверхность измерительное программное обеспечение "TRUEMAP" предлагает функции обработки изображений, которые упрощают расчеты амплитуды параметров, как RMS, асимметрия, эксцесса и т.д. А также участки обработанных поверхностей в 3D в разобранном вид. С помощью этого программного обеспечения можно выделить информацию, которая относится к степени износа инструмента при различных условиях различных процессов обработки.

1.1 Поверхность Текстура обработанной поверхности как основа для резки Состояние инструмента мониторинга

Измерение поверхности заготовки текстуры обеспечивает пространственное подпись взаимодействия режущего инструмента и поверхностью заготовки. Для данного инструмента и детали, многие факторы могут влиять на форму этой пространственной сигнатуры, как подача, число оборотов, станкостроительной alingment и настройки инструмента. При этом предполагается, что особенности поверхности, порожденные износ инструмента может быть отделен от других факторов. Текстура поверхности части свидетельствует о всех станков факторов производительности, присутствующих во время обработки: примеры износ инструмента, жесткость станка, износа подшипников болтовня и перекрытий ошибки. Цель состоит в том, чтобы извлечь компонент текстура поверхности подписи, за счет износа инструмента, от других компонентов текстуры и использовать его как индикатор состояния инструмента. Этот метод является прямым методом измерения состояние инструмент, в отличие от косвенных мер, использующих промежуточные явления, такие, как силы резания или акустической эмиссии. Исследователи изучили влияние различных факторов, которые могут улучшить чистоту поверхности обрабатываемой детали, в данном скорости работы режущего, скорость подачи и размер сверла включены.

1.2 Амплитуда Параметры, используемые для анализа текстуры поверхности

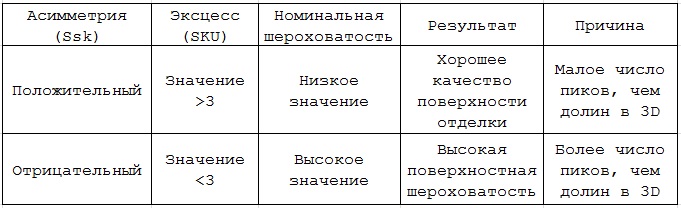

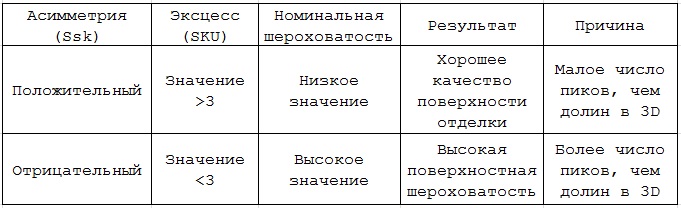

Параметры текстуры поверхности описания свойств амплитуды, связанные с обрабатываемой поверхности и их значения приведены в таблице 1.

Амплитуда параметры, учитываемые для текстуры поверхности анализа

1.3 Экспериментальная установка и Порядок

Чтобы установить связь между текстуры поверхности обрабатываемой шероховатости поверхности и при условии инструмента , различные эксперименты проводились на карбида кремния композита углерода путем изменения условий обработки. Образы обрабатываемой схватили помощью микроскопа SEM и проанализированы с помощью программного обеспечения "TRUEMAP" и были получены значения различных параметров амплитуды. В этом научно-исследовательской работы машина используется Denford ЧПУ с Fanuc контроллера с шести станции автоматической смены инструмента. Диапазон оборотов шпинделя доступна 0-4000 оборотов в минуту, а диапазон подачи доступны 0-1000 мм/мин. факториал подход [16] используется для экспериментов, поскольку это очень эффективным в борьбе с несколькими переменными. Этот метод является мощным дизайн эксперимента инструмента, который обеспечивает простой, эффективный и систематический подход к экспериментам. Этот метод уменьшает количество экспериментов, которые необходимы для моделирования функции отклика. Традиционный экспериментирование является одним из факторов в момент времени эксперимента, где одна переменная изменяется то время как остальные остаются неизменными. Параметры процесса, рассматриваемые в этом эксперименте скорость вращения шпинделя, скорость подачи и размер сверла. Эксперименты планируются в соответствии с 23 с 4 центральными точками. Дизайн испольщуемой матрицы показана в таблице 2.

В соответствии с возможностями коммерческого машина доступна для обработки этот материал диапазон и количество уровней параметров, выбранных такие, как приведено в таблице 3.

Суб образ исходного изображения размером 512x512 используется для дальнейшей переработки с изображения метрологии программного обеспечения TRUEMAP и все параметры амплитуды получаются с помощью этого программного обеспечения. Эта система работает быстрее, чем стилуса на основе системы.

2. Анализ обработанных поверхностей

Обработанные измерения шероховатости поверхности может быть сделано двумя способами . Один прямое измерение средней шероховатости поверхности ( Ra ) с стилуса инструмента. Этот метод требует непосредственного контакта заготовки с измерения щуп . Второй метод , будучи бесконтактный захватывает изображения заготовки поверхностей после обработки с SEM , а затем эти изображения анализируются для получения амплитудных параметров, используемых для шероховатости поверхности оценки обработанных поверхностей . Поэтому процедура, принятая на текущий исследовательской работы показан на рис.1

Средняя шероховатость «Ra» из обработанной поверхности получается непосредственно стилуса инструмента. Поверхности заготовок , которые были изготовлены с помощью различных процессов обработки , подвергают этого теста. Полученный таким образом от этого инструмента значения шероховатости по сравнению с амплитудных значений параметров.

2.2 Машина система технического зрения

Основные шаги в системе машинного зрения показаны на рисунке 2.Система машинного зрения анализирует изображения и процедур описание изображений.

Рисунок 1 Процедура, принятая для текущей работы

Машинное зрение как применяется для изготовления извлекает информацию из визуальных датчиков для принятия интеллектуальных решений. Такие решения необходимы в области контроля качества (обнаружение дефектов), контроля процесса (предотвращение дефектов), маршрутизации продукт (приобретения части и сортировки ) и статистической отчетности (оценка эффективности). Три основные категории промышленного применения являются осмотр, выявление и машина руководство. Инспекция визуальными средствами очень очевидно и потенциально выгодным область применения, которые могут быть использованы в качестве мощного инструмента в автоматизации процедуры контроля качества и в получении конкретных количественных измерений важных параметров в процессе производства. Захват и анализ Изображение было сделано с Hitachi S -3000 с помощью сканирующего электронного микроскопа обработки изображений может означать Увеличение качества, кодирования и анализа и обработки, которая включает формирование изображения к осознанию. Анализ изображений подразумевает описание и измерение свойств изображения. Используя поверхность метрологии программного обеспечения TRUEMAP, параметры амплитуды шероховатости поверхности и пространственные параметры рассчитываются. Эти значения затем анализируются для предоставления указания на состояние режущего инструмента. Параметры оценивали с помощью программного обеспечения являются: Kurtosis это мера островершинность или остроты поверхности. Гаусса поверхность имеет куртозисом значение 3.Поверхность, которая централизованно распределяются имеет значение куртозисом выше 3. Поверхность, которая имеетхорошо распространяется распределение имеет значение эксцесс меньше 3. Используя комбинацию асимметрии и эксцесса значения, можно определить плато отточенные поверхности, которые имеют относительно плоскую вершину, но содержит глубокие долины. Асимметрия измеряет симметрию изменения поверхности вокруг своей средней плоскости. Gaussian поверхность, имеющий симметричную форму для распределения высоты, имеет асимметрию нулю. Плато отточенные поверхность с преимущественным плато и глубокими долинами будет стремиться оказывать негативное перекос, в то время как поверхность состоит из непропорционально большое число пиков будет иметь положительный наклон. Root Mean Square (RMS) параметр шероховатости, пл, является среднеквадратичное поверхностных отклонений от средней плоскости, в пределах области выборки. Изображение Спектр мощности вычисляется непосредственно из результатов передачей данных через поверхностные быстрого преобразования Фурье (БПФ). Алгоритм БПФ выдает действительные и мнимые компоненты, которые могут быть использованы для получения амплитудную и фазовую информацию о поверхности. Низкочастотные компоненты поверхности отображаются в центре этого изображения. Просмотра изображения спектр мощности повторил узоры в виде узких пиков, координаты которых описывают их периодичность и направления. Автокорреляционная изображение получается путем выполнения перекрестной корреляции поверхности с себя. Общая форма автокорреляционной изображения часто используется, чтобы определить некоторые значимые информацию о поверхности. Например, для поверхности с преимущественным рельефа (анизотропной поверхности), автокорреляция изображение будет иметь центральную лепесток, который проходит вдоль одной оси.

3. Результат и обсуждение

Образы обработанной поверхности , полученной при различных условиях обработки показаны на рис.3. Изображения затем анализировали, используя программное обеспечение TRUEMAP и параметры амплитуды, полученные показаны в таблице 4.

Из таблицы 4 видно, что значения шероховатости RMS (SQ ) менее для эксперимента № 6, 7 и 8 и значения для эксцесса (ы) с более чем 3 и асимметрия (Ssk) положительна, то эти значения показывают, что отделка поверхности производится хорошая. Для отделки поверхности, чтобы быть хорошиминструментом должен быть относительно новым, скорость должна быть выше, чем можно наблюдать в экспериментах 6 и 8, как в бегах для этих экспериментов было 10 и 11. Для эксперимента 7 даже при низкой скорости поверхностной отделки получены хорошо, как эксперимент был проведен второй, когда инструмент был относительно новым. Как скорость снижается иизнос инструмента происходит композитные шоу делая ямки, как можно интерпретировать по значениям высокие RMS шероховатости и асимметрии значение меньше 3 от эксперимента не 5, который был проведен двенадцатый. Эксперименты 9,10,11 и 12 были проведены на низких скоростях и кормить так, несмотря на эти трассы были проведены ранее, когда инструмент был инструмент 2мм диаметром не используется до значений RMS шероховатости высоки и асимметрии значения примерно равны 3, что указывает на качество поверхности достигнуто не было хорошим. Эксперименты 1,2,3 и 4 были проведены с диаметром 1 мм дрель, как можно наблюдать значения RMS шероховатости высоки и асимметрия значение менее 3, когда скорость низкая и корма с низким генерирующая плохому качеству поверхности. Это четко указано, что поскольку износ увеличивается инструмента и скорости уменьшается шероховатость поверхности ухудшается. Отсюда можно видеть, что поверхностные текстуры существенно различаются какинструмент носит. Когда инструмент острый, поверхностные текстуры очень обычные вдоль направления процесса обработки. Тем не менее, когда инструмент становится тусклой, текстура поверхности становится нерегулярным. В отсутствие сильной вибрации режущего инструмента, поверхность среза почти отрицательный отпечаток инструмента. Как носит инструмент, общая направленность линии текстуры также может измениться. Легче анализировать обработанной поверхности, чем смотреть на определенные части режущего инструмента. Эта система обеспечивает достаточную информацию о обработанной поверхности и намного быстрее, чем стилуса на основе системы. Рис.4 дает 3D-графики изображений и дает трехмерное изображение пиков и впадин различной высоты и глубины, которая также коррелирует с условием инструмента, который был интерпретирован с помощью параметров амплитуды.

Рисунок 4 3D графики изображений

4. Заключение

В настоящей работе экспериментов были проведены на углеродной карбида кремния с использованием сверла HSS с различными параметрами обработки. Факториал метод проектирования используется для проведения экспериментов. Изображения были проанализированы с изображения метрологии программного обеспечения TRUEMAP. Различные параметры амплитуды были получены. В этой работе было показано, что при применении методики машинного зрения можно эффективно измерить состояние инструмента путем анализа обработанных поверхностей. В этой работе, образ обработанной поверхности был использован в экспериментальном исследовании для измерения состояние инструмента, а не захватывать непосредственно образ режущего инструмента и, следовательно, эта функция экономит много времени. Эта методология гарантирует, что процесс обработки не прерывается для измерений . Эксперименты доказывают, что система машинного зрения не зависит от процесса обработки и могут быть адаптированы к любой шероховатости поверхности следствия. Таким образом, условие инструмента HSS в то время как обработка карбид кремния углерода можно оценить, используя текстуру поверхности в качестве основы с амплитудой параметров.

Литература

1. M.A.Manna, Zhu Mian and A.A.Kassim, Tool Wear Monitoring Using a Fast Hough transform of Images of Machined Surfaces, (2004) Machine Vision and Applications. Vol.15, pp.156-163

2. C.Bradley and Y.S.Wong, Surface Texture Indicating Tool Wear- A Machine Vision Approach. International Journal of Advanced Manufacturing Technology (2001), Vol. 17, pp. 435-443

3. B.Y.Lee, H.Juan and S.F.Yu, A Study of Computer Vision for Measuring Surface Roughness in the Turning Process, International Journal of Advanced Manufacturing Technology,(2002)Vol.19,pp 295-301

4. Kjeld Bruno Pedersen, Wear Measurement of Cutting Tools by Computer Vision, Journal Mech. Tools Manufacturing, (1990),Vol.30,pp.131-139

5. B.S.Prasad and M.M.M.Sarcar , Measurement of Cutting Tool condition by Surface Texture Analysis Based on Image Amplitude Parameters of Machined Surfaces-An Experimental Approach, MAPAN-Journal of Metrology Society of India, (2008),Vol.23,pp.39-54

6. Z.W.Zhong, L.P.Khoo and S.T.Hao, Prediction of Surface Roughness of Turned Surfaces Using Neural Networks, International Journal of Advanced Manufacturing Technology, (2006), Vol.28, pp. 688-693

7. B.Dhanashekar and B.Ramamoorthy, Evaluation of Surface Roughness Using a Image Processing and Machine Vision System, MaPAN-Journal of Metrology Society of India, (2006), pp. 9-15

8. C.Milton Shaw, Metal Cutting principles, Oxford University Press, New York (2005)