Авторы:Лузан C.А., к.т.н.; Горбачевская О.М., Биша В.М.

В статье рассмотрены способы подготовки поверхностей деталей для напыления газотермических покрытий, для повышения качественных свойств.

Источник:Сборники научных работ НТУ ХПИ, научно-техничнический журнал "Механика и Машиностроение"

Постановка проблемы.Одним из путей повышения ресурса техники и снижения расходов на запасные части является внедрение в производство технологии восстановления и упрочнения деталей с использованием методов газотермического напыления (газопламенное, плазменное, детонационное напыление; электродуговая металлизация). В настоящее время разработаны различные виды порошков, усовершенствованы оборудование и технологии нанесения покрытий, что обусловливает возможность их широкого применения для упрочнения и восстановления деталей машин и оборудования. В промышленно развитых странах с целью решения экологических проблем методы газотермического напыления покрытий, в том числе и газопламенное, используются для замены гальванических технологий. Однако наряду с преимуществами (простота метода, компактность и относительно низкая стоимость оборудования) газопламенное напыление обладает рядом недостатков, которые ограничивают его область применения: низкая прочность сцепления покрытия с основой и его когезионная прочность, высокие пористость и уровень остаточных напряжений в покрытии. Надежность восстановленных деталей во многом зависит от качества напыляемых покрытий, которое определяется, прежде всего, прочностью сцепления его с основой. Последняя зависит от качества подготовки напыляемой поверхности и в большей степени от её шероховатости. Поэтому проблема создания требуемой шероховатости поверхности, обеспечивающей высокий уровень прочности сцепления покрытия с основой, является актуальной.

Анализ последних достижений и публикаций.Установлено [1–4],что соединение напыляемого покрытия с основой определяется химическим взаимодействием, силами межмолекулярного взаимодействия и механическим зацеплением. В святи с этим существенное влияние оказывают состав и структура основного материала; параметры шероховатости, основные механические характеристики приповерхностного слоя, твердость, плотность, теплофизические свойства, величина и знак остаточних напряжений, толщина и свойства оксидной пленки и адсорбированых слоев, наличие и основные характеристики промежуточных подслоев.

Предварительная обработка поверхности основы является одним из основных факторов обеспечивающих высокую прочность сцепления покрытия с основой, т.к. в большинстве случаев соединение напыленного покрытия с материалом детали проиcходит в результате механического сцепления. Следовательно, для того, чтобы напыляемые частицы, которые ударяются и деформируются об основу, прочно сцеплялись с напыляемой поверхностью, основа должна иметь оптимальную шероховатость.

Необходимо отметить, что обеспечение требуемой шероховатости напыляемой поверхности не снимает такие вопросы подготовки поверхности как промывка, удаление влаги, масла, а также окисной пленки.

Существуют следующие способы предварительной обработки поверхностей перед напылением газотермических покрытий [1,2,5,6]:

В соответствие с ГОСТ 9.304-87 в качестве предпочтительного способа обработки для придания шероховатости поверхности и очистки от окислов рекомендуется струйно-абразивная обработка. Причем рекомендованная шероховатость поверхности Ra составляет 6,3 – 16 мкм. Механизм образования развитой шероховатости методом струйно-абразивной обработки рассматривается в работах А. Д. Двоеглазовой и Б. А. Поповкина, Ю. А. Медведева и др. [7.8]. Однако вредное воздействие на здоровье человека и окружающую среду стимулирует ученых к изучению и развитию альтернативных способов подготовки поверхностей под напыление, к которым относятся: механическая обработка, нанесение подслоев и электроискровая обработка [3,9,10,11.12]. Влияние способов обработки на показатели качества поверхностного слоя рассмотрено в работах Безъязычного А.В., Лапина В.В., Писаревского М.И., Султанова Т.А., Суслова А.Г., Якухина В.Г., Якушева А.И. и др.

Цель и постановка задач исследования.Наша задача состоит в оценке технических характеристик основных методов, применяемых для обработки поверхностей перед напылением газопламенных покрытий, и выборе наиболее технологичного с точки зрения обеспечения высокой прочности сцепления покрытия с основой, универсальности и экологичности технологии.

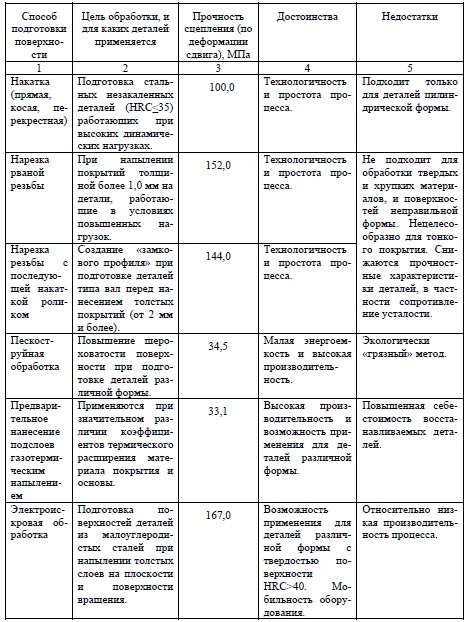

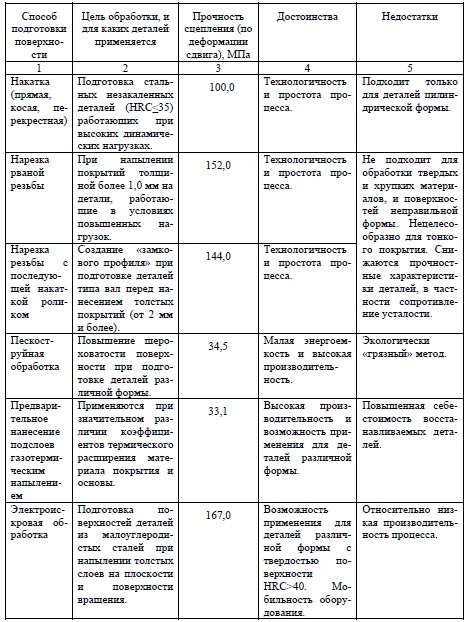

Результаты исследования.Разумеется, что различные способы обработки даютнеодинаковую шероховатость поверхностей, а следовательно, и различную степень соединения напыленного слоя с основанием. В таблице 1 приведены основные способы подготовки поверхностей деталей и прочности сцепления покрытий с основой.

Анализ способов подготовки поверхностей показал, что наивысшую прочность сцепления покрытия с основой обеспечивает электроискровая обработка, на втором месте – нарезка рваной резьбы, затем нарезка резьбы с последующей накаткой роликом, накатка, пескоструйная обработка, предварительное нанесение подслоев.

Не смотря на то, что механические методы обработки поверхности обеспечивают достаточно высокую прочность сцепления напыляемого покрытия с основой и удовлетворяют требованию экологичности, однако общим недостатком этих методов является снижение прочностных характеристик и повышение себестоимости восстанавливаемых деталей, так как удаление части материала детали в стружку приводит к значительному увеличению расхода напыляемого порошка.

Абразиво-струйная обработка выгодно отличается своей производительностью, однако в некоторых случаях не обеспечивает достаточного уровня адгезионной прочности напыляемых покрытий. Во многих работах отмечается крайне негативное влияние такой обработки на здоровье человека и состояние окружающей среды.

Таблица 1 – Способы подготовки поверхностей под газопламенное напыление покрытий и их характеристики

Предварительное нанесение подслоев из молибдена, никеля и композиционных порошков методами газотермического напыления благотворно сказывается на величине адгезионной прочности газопламенных покрытий, но при этом существенно повышается себестоимость восстановленных деталей и трудоемкость процесса восстановления.

При электроискровой обработке обеспечивается хорошее сцепление между покрытием и подложкой за счет повышения шероховатости. Причем метод позволяет обрабатывать поверхности с твердостью HRC>40, и в отличие от методов механической обработки может применяться для деталей различной формы и размеров. Электроискровая обработка является экологически чистым методом, позволяет управлять прочностью сцепления покрытия с основой не только за счет повышения шероховатости, но и путем изменения химического состава приповерхностного слоя при использовании различных материалов в качестве электрода.

1. Борисов Ю.С. Газотермические покрытия из порошковых материалов / Ю.С. Борисов, Ю.А. Харламов. – Киев: Наукова Думка, 1987. – 210 с.

2. Витязь П.А. Теория и практика газопламенного напыления / П.А. Витязь, В.С. Ивашко, Е.Д. Мануйло. – Минск: Навука і техніка, 1993. – 295 с.

3. Кудинов В.В. Нанесение плазмой тугоплавких покрытий / В.В Кудинов, В.М. Иванов. – М.: Машиностроение, 1981. – 192 с.

4. Рыкалин Н.Н. Физические и химические проблемы соединения разнородных материалов / Н.Н. Рыкалин, М.X. Шоршоров, Ю.Л. Красулин. // Неорг. материалы. – 1965. – Т.1. – С. 29 – 36.

5. Терехов Д.Ю. Способ подготовки поверхности перед газотермическим напылением / Д.Ю. Терехов, Б.М. Соловьев // Авторское свидетельство СССР №1638198 AI С23С 4/02 30.08.91 Бюл. №32. – Всесоюзное научно-производственное объединение восстановления деталей «Ремдеталь».

6. Надольский В.О. Способ подготовки поверхности деталей / В.О. Надольский, А.Н. Навознов // Авторское свидетельство СССР № 1758082 AI С23С 4/02 30.08.92. Бюл. №32.

7. Медведев Ю.А. О влиянии шероховатости и степени наклепа на прочность сцепления плазменных покритий / Ю.А. Медведев, И.А. Морозов // Физика и химия обработки материалов. – 1975. – №4. – С. 27-30.

8. Поповкин Б.А. Прогрессивная технология и оборудование для дробеструйной очистки метала / Б.А. Поповкин // Технология, организация производства и управления. – 1978. – №10. – С. 31-35.

9. Ивашко В.С. Прочность сцепления покрытий из самофлюсующихся твердых сплавов / В.С Ивашко // Машиностроение. – 1979. – Вып. 2. – С. 103-105.

10. Кудинов В.В. Получение покрытий высокотемпературным распылением / В.В Кудинов., Л.К. Дружинин. – М.: МИР, 1973. – 85 с.

11. Куприянов И. Л. Газотермические покрытия с повышенной прочностью сцепления / И. Л. Куприянов, М. А. Геллер. – Минск: Навука і тэхніка, 1990. – 176 с.

12. Масино М.А. Организация восстановления автомобильных деталей / М.А. Масино. – М.: Транспорт, 1981. – 176 с.