Рис. 1. Вертикальный-обрабатывающий центр Модиг MD 7200 в лаборатории Хельсинского Технологического университета

Авторы:Кауппинен, В., профессор;

У статті описується технологія ремонту деталей за рахунок газотермічного напилювання покриттів.

Источник:4-я Международная конференция DAAAM "ПРОМЫШЛЕННЫЙ ИНЖИНИРИНГ – ИННОВАЦИИ КАК КОНКУРЕНТНОЕ ПРЕИМУЩЕСТВО ДЛЯ МАЛОГО И СРЕДНЕГО БИЗНЕСА" 29 - 30 апреля 2004 года, Таллин, Эстония.

Аннотация:Высокоскоростная фрезерная обработка (HSM) становится промышленной практикой, а не только для лабораторного использования. Еще она, как правило, считается новой технологии изготовления. Высокоскоростной фрезерный метод имеет много преимуществ по сравнению с обычными фрезерование.

Очень часто высокоскоростное фрезерование необходимо для повышения производительности в результате быстрой скорости резания чем та, которую используют условно. Редко, он подчеркнул, что качество продукции может быть улучшено, так как вследствие повышенние точности и качества обработанной поверхности

Этот отчет базируется на результатах нескольких финских проектов на базе высокоскоростного фрезерования для проверки пригодности высокой скорости фрезерования для различных видов материалов. В данной статье обсуждаются следующие темы: фрезерные станки высокой скорости обработки и высокоскоростного фрезерования различных материалов. Обработанные материалы были: стали, алюминиевые сплавы, стекла и композиционные материалы с полимерной матрицей. Вывод заключается в том, что большинство материалов может быть обработано с помощью высокоскоростного фрезерования. A хороший результат получен путем тщательного отбора параметров резания. Ключевые слова: резание, высокая скорость резания, высокая скорость обработки, высокоскоростное фрезерование, износ инструмента.

Некоторые преимущества способа высокоскоростного фрезерования по сравнению с фрезерованием могут быть перечислены следующим образом: Увеличение скорости резания, рабочей подачи и объем чипа, улучшилось качество поверхности, уменьшение силы резания. Точность в связи с низким уровнем нагрузок инструмента на станок и тепло из зоны резания передается главным образом в щепу, в результате чего температура заготовки относительно низкая и снижается временя обработки и стоимость обработки. Очень часто HSM считается просто способом улучшения производительности как результат быстрой скорости резания, чем используемых условно. Качество может быть улучшено и в результате увеличение точности и качества обработанной поверхности.

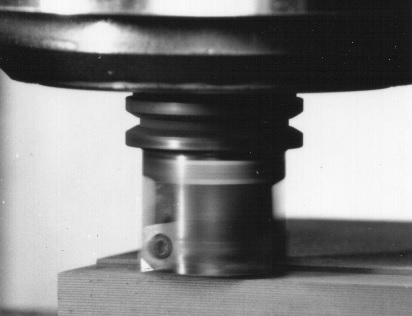

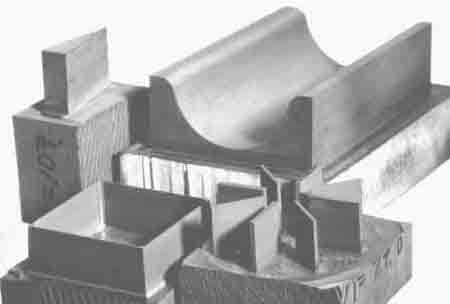

Основная цель исследования, проведенного Хельсинским Технологическим университетом и техническим исследовательским центром Финляндии VTT в том, чтобы проверить пригодность высокоскоростного резания для различных видов материалов и изделий. Результаты появляются на основе совместного исследования, выполняемого в тесном сотрудничестве с финской промышленностью. Испытания были проведены с вертикально-обрабатывающим центром Модиг MD 7200. Его шпиндель установлен с керамическими шарикоподшипниками и может достичь максимальной скорости 45000 оборотов в минуту при 5/7 кВт. Максимальные каналы являются 24 м / мин на X и Y- оси и 20 м / мин по оси Z. . ЧПУ выбрали это Heidenhain TNC 415.

Рис. 1. Вертикальный-обрабатывающий центр Модиг MD 7200 в лаборатории Хельсинского Технологического университета

Износ материала инструмента считается наиболее важным фактором ограничения скорости резания. Быстрорежущие стали и покрытые стали были исключены из наших исследовательских испытаний из-за их низкой износостойкости. Сроки службы инструмента из карбида с высокой скоростью резания, как известно, короткие. Однако они могут быть применены для обработки мягких материалов. Металлокерамика является предложением для обработки сталей. Сверхтвердые инструментальные материалы, такие как CBN и PCD естественно можно рассматривать как принадлежащие к группа HSM инструментальных материалов.

Режущие инструменты, применяемые в высокоскоростном фрезеровании могут быть разделены. В нашем поле деятельности, наша лаборатория также включила производство сложных деталей, например при изготовлении матриц. Твердые концевые фрезы применяются главным образом. По нашему опыту, большинство стандартных геометрий режущего инструмента работают с высокой скоростью обработки. Некоторые режущие испытания проводились при торцевом фрезеровании стальной поверхности с помощью концевых фрез.

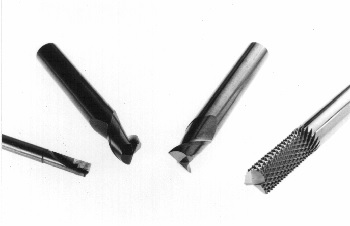

Рис. 2. Тестируемые инструменты были из твердого сплава(марка K10 с титановым покрытием) концевые фрезы Ø 8 и 10 мм, металлокерамика, концевые фрезы Ø 6,8 и 10 мм, с керамикой (Al2O3 + Y2O3 иSi2N3 + Y2O3) концевые фрезы Ø 5,6 и 12 из кубического нитрида бора

Наиболее интересные области высокоскоростного фрезерования-обработка сталей, поскольку они являются наиболее широко используемыми материалами в инженерных приложениях. Есть много сталей, в частности, холодной, горячей прокатки и пластичной пресс-формы инструментальных сталей, чтобы быть готовыми в закаленном состоянии. Высокоскоростное фрезерование может также использоваться для обработки закаленных сталей. Его часто используют вместо электрического разряда операций в отделке полостей. CBN часто используются в силу их многих преимуществ, оно дает альтернативу карбидам.

Проблемы высокоскоростного фрезерования сталей были недостаточная износостойкость инструментов, а также отсутствие знаний о параметрах резания жестких материалов. Развитие инструментальных материалов и инструмента геометрии позволило проводить расследования в высокоскоростного фрезерования различных сталей, даже высоколегированных инструментальных сталей в закаленном состоянии. Износостойкость инструментов из нитрида кремния, а также глинозема, инструменты из оксида иттрия оказалась недостаточна, когда инструментальные стали были выточены. В большинстве случаев поломки инструмента вызванные повреждением режущей кромки инструмента.

Отличные и хорошие результаты были достигнуты на основе кубического нитрида бора концевыми фрезами при обработке закаленных (60 HRC) инструментальных сталей. Отсутствие износа инструмента наблюдалась при применении параметров резания, которые были примерно в 10 раз выше, чем рекомендованные производителями инструмента. Шероховатость поверхности оказалась лучше.

Обрабатываемость алюминиевых сплавов является относительно высокой. Фрезерование алюминиевых материалов с обычных параметров резки легко. Силы резания низким и износ инструмента относительно небольшой. Инструмент износа режущих инструментов, как правило, не играют существенной роли в обработке алюминиевых сплавов.

Наш передний тесты были проведены для определения поведения некоторых коммерчески доступные инструменты в HMS различных алюминиевых сплавов. Он отметил, Coleman, что наиболее подходящий алюминиевых и магниевых сплавов, без удаления материала ограничение скорости (Coleman, 1992). Наши результаты подтверждают это.

Резка испытания проводились по следующей схеме: до фрезерные был применен. Справочный инструмент и инструмент для сравнения, тесты были твердосплавные (класс M20/M30) бурения фрезы концевые ш 10 мм, 2-рифленая. Другие инструменты были: твердосплавные (класс К10) бурения фрезы концевые диаметром 6...12, 2-канавкой и карбида (класс K10-К20) вставляет Тип торцевых фрез диаметром 20 и 32 мм, 2-рифленая. Обрабатываемый материал были AlMgSi, AlZn5Mg и AlZnMgCu1,5.

Высокоскоростное фрезерование алюминиевых сплавов, используемых в этих испытаний показали, что сокращение времени может быть сокращен за счет более высокой скорости резания и подачи. Укороченный время резки, для нашего примера заготовки составляла около 70 % сокращения времени Сравнительная обрабатывающий центр с резцом о ш 16 мм. Дополнительная экономия может быть достигнута с помощью шпинделя с более мощность шпинделя, таким образом, увеличивая скорость подачи возможных значений.

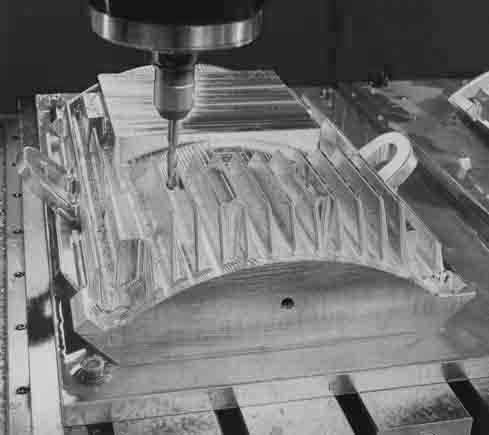

Рис. 3. Высоскоростное фрезирование алюминиевой части

Графитов-наиболее широко используемый материал электродов в Эдо операций, рис. 4. Из-за свойств материала графита, увеличения скорости резания и скорости подачи может использоваться в качестве по сравнению механической обработки металлических материалов. Различия в твердостью, прочностью, микроструктуры и характеристики трения требуют модифицированный подход к выбору инструментальных материалов, геометрии инструментов и параметров резки. Резка были проведены тесты для определения поведения некоторых коммерчески доступные инструменты в высокоскоростных фрезерных операций с графитом. Pocket фрезерные использовался как метод резки, вниз, фрезерные, будучи в основном применяется. Полусинтетическое эмульсии без каких-либо присадок EP, чтобы предотвратить графитовой пыли распространение в среде использовался.

Резка тесты были выполнены в соответствии со следующей процедурой: справочный инструмент был твердый (класс K10, микро-зерно) концевые фрезы ш 10 мм, 2-рифленая. Другие инструменты были 4 типов твердых сплавов (луженая) бурения фрезы концевые ш 10 мм, 2-рифленая. Обрабатываемый материал были четыре графита различных типов. Резка параметры: скорость резания или 850 до 1400 м/мин, скорость подачи 0.08 (4.3) или 0,20 (10.8) мм/зуб (м/мин) и осевого Глубина пропила 6 мм, радиальная Глубина пропила 3 мм.

Кривые износа по задней поверхности концевых фрез как функции времени или чип объем отличаются от тех, которые в процессе резки металла. Нет стабильной стадии может наблюдаться после первоначального износа, но Ширина износа по задней поверхности возрастает почти линейно для различных инструментальных материалов, и совсем маленькие. Значения износа инструмента рассеивается между отдельными повторений теста очень малы. Различия в износостойкость между различными концевые фрезы могут возникнуть в результате различий в геометрии инструмента.

Высокая удаления стружки объемы могут быть получены с помощью сравнительно небольшой инструмент диаметров. В экспериментах, проводимых на сумму 2,5 л/мин может быть достигнуто с экономической и разумный срок службы инструмента для ш 10 мм конце стана.

Некоторые режущие испытания проводились при торцевом фрезеровании стальной поверхности с помощью концевых фрез. Тестируемые инструменты были из твердого сплава(марка K10 с титановым покрытием ) концевые фрезы Ø 8 и 10 мм , металлокерамика, концевые фрезы Ø 6,8 и 10 мм ,с керамикой (Al2O3 + Y2O3 и Si2N3 + Y2O3) концевые фрезы Ø 5,6 и 12 из кубического нитрида бора. Тестируемые материалы заготовки были: углеродистая сталь, холоднокатаная сталь, горячекатаные стали, инструментальные стали. Эмульсии был использованы в качестве смазочно-охлаждающей жидкости в тестах. Смазочно-охлаждающие жидкости не могут быть использованы для керамики или керамета. Эти средства не используются в фрезерование сталей, потому что у них низкая стойкость к термическим потрясениям. CBN инструменты были также использованы без применения СОЖ.

Высокие скорости резания и скорости подачи могут быть использованы с титановым покрытием карбидом вольфрама и металлокерамические инструменты, когда закаленные и отпущенные стали обрабатываются. Скорости резания варьировались от 180 м / мин до 1400 м / мин и подача на зуб от 0,015 мм / зуб до 0,11 мм / зуб (от 0,2 м / мин до 10 м / мин).

Геометрия концевых фрез , используемых в большинстве режущих испытаний не подходят для высокоскоростного фрезерования сталей, силы резания, направленные к режущей кромке настолько высоки, при высоких скоростях резания и с помощью небольшой осевой глубины резания, что может нести резкий слом кромки. Для многих экспериментальных работ требуется оптимизировать геометрию инструмента для высокоскоростного фрезерования сталей.

Когда концевые фрезы были использованы в экспериментах, очень обнадеживающие результаты были достигнуты. Все материалы инструмента с покрытием из цементированных карбидов, металлокерамики и особенно кубического нитрида бора- показывают отличную износостойкость. Обработана заготовка была лучше, чем ожидалось.

Рис. 4. Типовые части при анализе высоскоростного фрезирования графита

Современные полимерные матрицы композитов, PMC, как правило, сочетают армированных волокон (стекло, арамидных, углеродных) с эфира винилхлорида, эпоксидных, фенольных или термопластичных смол матрицы. Стекловолокно-это наиболее часто используемый PMC материал. Углеродных и арамидных (кевлар) также заметные волокна и материалов, которые используются в коммерческих целях. Фрезерные PMC материалов с использованием обычных параметров резки результаты многих серьезных проблем, которые могут быть устранены с помощью высокоскоростного фрезерования.

Резка был проведен тест, чтобы выяснить поведение некоторых коммерчески доступные инструменты в высокоскоростных фрезерных операций, куп материалов. То можно сделать следующие выводы:

Рис. 5. Изнашивание фланга изгибается в быстродействующем размалывании стекловолокна

Существенные преимущества могут быть достигнуты с помощью высокоскоростного фрезерования на производстве изделий из передовых материалов. Очень часто высокоскоростная обработка считается просто способом повышения производительности труда в результате большой скорости резания, чем та, которая используется условно. Подчеркивается, что качество продукта может быть улучшено в результате увеличения точности и качества обработанной поверхности. Преимущества HSM могут быть достигнуты только тогда, если взаимодействие между заготовкой и инструментом принимаются во внимание, и станок был выбран правильно, программы ЧПУ были сделаны корректно.Также были рассмотрены аспекты безопасности обработки.

Большинство материалов может быть обработано путем высокоскоростного фрезерования. Хороший результат получается путем соответствующего выбора параметров резания. Эмпирический выбор параметров резания является редким в промышленном производстве, следовательно, приводить полученные из лабораторных экспериментов результаты необходимы. В этой презентации обсуждается высокоскоростное фрезерование сталей. Инструменты, которые применяются в высокоскоростном фрезеровании: твердые концевые фрезы и из нескольких частей. Благодаря высокой скорости вращения шпинделя, держатели инструмента и заготовки должны быть динамически сбалансированы на достаточном уровне.

С появлением сверхтвердых инструментов, возможности высокоскоростной обработки значительно расширились. Классические CBN и PCD. При обработке этими инструментами, оптимальный выбор параметров в процессе резания чрезвычайно важен, как и требования, касающиеся деталей, которые часто могут быть обработаны только за счет высокой скорость резания.

Вывод: в высокоскоростном фрезерном инструменте чрезвычайно важен материал, из которого он изготовлен, а в процессе резания важны правильно подобранные параметры обработки.

Коулман, Дж. Р. (1992). Высокоскоростная обработка и производство Инжиниринг 109:61-65.

2. Кауппинен, В., Паро, Дж., Ниеминен, И. (1993). Применение высокоскоростного фрезерования в обрабатывающей промышленности Финляндии. Итоговый отчет проекта прикладных исследований, финансируемых Центром развития технологии (TEKES) и промышленными компаниями. Хельсинкский технологический университет и Центр технических исследований Финляндии. Эспоо.

3. Кауппинен, В. (2003). Высокоскоростная обработка из труднодоступных машина материалы. 4-я Международная конференция по металлу Резка и Высокоскоростная обработка ICMC, Дармштадт 19-в 21-й 2003 года.

4. Кауппинен, В., Паро, Дж. (2003). Высокоскоростное фрезерование – несколько примеров. Пленарный доклад. 3-я международная конференция Исследования и разработки в механической промышленности RaDMI 2003 года. 19-23. Сентябрь 2003 Герцег-Нови, Сербия и Черногория.