Виртуальный контроль сборки изделия на стадии проектирования

Автор: А.П.Кушнир

Источник: Ежемесячный научно-технический и производственный журнал «Сборка в машиностроении, приборостроении» 5-2009 (106)

Автор: А.П.Кушнир

Источник: Ежемесячный научно-технический и производственный журнал «Сборка в машиностроении, приборостроении» 5-2009 (106)

А.П.Кушнир Виртуальный контроль сборки изделия на стадии проектирования.

В статье рассмотрены новые компоненты программного комплекса SolidWorks, позволяющего повысить качество сборки на ранних стадиях проектирования и сократить сроки освоения новой продукции.

This article describes some new features of CAD/CAM/CAE/PDM program complex SolidWorks. The using of this soft raises the quality of assembling during early stages of projecting.

Ключевые слова: проектирование, уплотнение, Солид

Воркс, контроль, сборка.

Key words: design, seal, SolidWorks, proof, assembling.

При проектировании технологических процессов общей и узловой сборки важное место занимает контроль качества производимой продукции. При этом правильность положения сопрягаемых деталей в собранных соединениях проверяют, как правило, визуальным осмотром [1].

Данная проблема имеет несколько аспектов. Во-первых, при проектировании сложных корпусных деталей всегда остается вероятность конструкторских ошибок, которые могут привести к тому, что изготовленные детали либо нельзя собрать, либо собранный узел не будет соответствовать исходным техническим требованиям. При проектировании, например кабины оператора, возможны также случаи несоответствия собранной конструкции эргонометрическим нормам. Во-вторых, визуально не всегда можно определить правильность относительного расположения внутренних деталей собираемого узла. В-третьих, выявление ошибок на финишной стадии сопровождается существенными материальными потерями. Вследствие этого отладку опытного экземпляра часто проводят на макете, выполненном в натуральную величину из легкообрабатываемых материалов. Это позволяет в целом снизить экономические затраты, но увеличивает сроки сдачи объекта.

Выявить ошибки на стадии проектирования и тем самым повысить качество сборки можно путем использования современных средств объемного моделирования, например программного комплекса SolidWorks [2]. Система решает следующие задачи: гибридное параметрическое моделирование, проектирование деталей, сборок и изделий с учетом специфики изготовления (листовой материал, пресс-формы и штампы, сварные конструкции), экспресс-анализ (массово-инерционные характеристики, анализ прочности и кинематики), оформление чертежей по ЕСКД. Базовая конфигурация SolidWorks включает библиотеку 3D_проектирования (стандартные отверстия, детали и узлы), интерфейс прикладного программирования, полный набор трансляторов обмена данными с другими системами (IGES, VDAFS, STEP, Parasolid, ACIS, STL, VRML, DXF, DWG, Pro/E, CADKEY, Unigraphics, Solid Edge, Inventor, AutoCAD, MDT, PDF, IDF – данные из P-CAD, Orcad, Protel и т.п.).

Большой спектр дополнительных специализированных модулей SolidWorks существенно расширяет базовую конфигурацию системы и обеспечивает решение многих прикладных задач в областях CAD/CAM/CAE/PDM, что невозможно в рамках, например, таких известных сред проектирования, как AutoCAD или Компас.

Визуальный контроль сборки с использованием дополнительных модулей COSMOSWorks, COSMOSFloWorks позволяет, например, провести анализ прочности и теплопередачи, течения жидкостей и газов, решать задачи тепломассопереноса. Корректируя взаимное расположение сборочных элементов, можно оптимизировать динамические характеристики всей системы, обеспечить наилучшие условия охлаждения ответственных узлов.

Для просмотра и анализа электронных чертежей различных форматов можно использовать достаточно мощную программу e-Drawings, предоставляемую фирмой SolidWorks бесплатно [3].

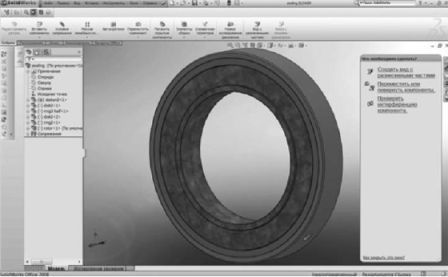

На рис. 1 показано разработанное в МГУПИ лабиринтно-дисковое уплотнение (защищено патентами России, США, Германии и Франции), предназначенное для защиты опор качения шпиндельных узлов металлорежущих станков от смазочно-охлаждающих составов, абразива и шлама. В уплотнении изготовлены внутренние каналы, соединенные с выходными отверстиями в его корпусе. Обеспечить точную геометрию пространственно расположенных каналов достаточно сложно, так как они образуются в процессе сборки за счет конфигурации сопрягаемых деталей (в том числе и корпуса шпиндельной бабки станка).

Выполнить каналы в уплотнении после сборки невозможно по технологическим ограничениям. Поэтому перед изготовлением и сборкой деталей необходимо проверить расчетное сопряжение элементов. Программное обеспечение позволяет не только свободно ориентировать сборочный узел в пространстве для визуального контроля внешнего вида, но и оценить внутреннее расположение деталей. Сделать это можно несколькими способами.

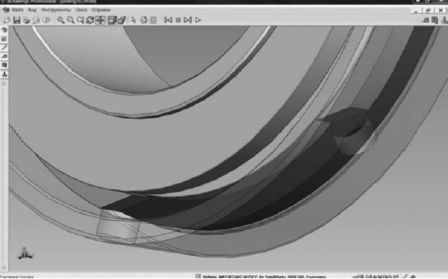

Первый способ заключается в том, что выполняется любое сечение или разрез конструкции (рис. 2) не только базовыми плоскостями, проходящими через оси симметрии, но и плавным смещением их вдоль выбранной оси координат. Можно также выполнить наклонное сечение.

Второй способ дает возможность заглянуть внутрь собранного узла, сделав «прозрачными» некоторые детали, либо виртуально «убрать» их (рис. 3), провести виртуальную сборку и разборку узла и записать эти процессы в виде анимационных файлов.

Третий способ позволяет посредством дополнительных программных блоков COSMOSMotion проверить как кинематику, так и динамику объекта в сборе. К сожалению, в формате журнала нельзя отобразить наглядно эти процессы.

Следует отметить, что при работе в SolidWorks возможны два варианта: проектирование снизу вверх (сборка из готовых деталей) и сверху вниз (получение деталей из спроектированной сборки). В обоих случаях проектировщик вводит условия сопряжения (базирования) деталей, их размеры и предельные отклонения, что позволяет с использованием подпрограммы SigmundWorks детально проанализировать размерные цепи.

Минимизация конструкторских ошибок, обнаруженных на этапе сборки, обеспечивается также за счет применения блоков CAMWorks, GibbsCAM и CMMWorks, поддерживающих фрезерную, токарную, токарно-фрезерную и электроэрозионную обработку, станки с многоканальным управлением, включая полную имитацию их работы, разработки управляющих программ и поддержки координатно-измерительных машин.

Использование программного комплекса SolidWorks обеспечивает повышение качества сборки на стадии проектирования сборочного узла.

1. Справочник технолога-машиностроителя: В 2 т: Т. 2 (под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова и др.) Изд. 5_е, испр. А.М. Дальский, А.Г. Суслов, А.Г. Косилова. М.: Машиностроение, 2003. 1856 с.

2. http://www.solidworks.com

3. http://www.solidworks.ru/products/e_drawings/